三螺杆泵从动杆截面造型与切削轨迹规划研究

张 禹,孙兴伟,杨赫然,董祉序,杨 冬,张妮妮,杜晓宇

(1.辽宁省复杂曲面数控制造技术重点实验室,辽宁 沈阳 110870;2.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;3.长庆油田分公司 机械制造总厂,陕西 西安 710201;4.中国石油辽阳石油化纤公司 芳烃公司,辽宁 辽阳 111003)

0 引言

随着机械工业的快速发展,各种型号的螺杆泵、螺杆马达、螺杆式压缩机等通用机械在石油、化工等不同行业中的应用日益广泛[1]。螺杆作为螺杆泵的核心组成部分,其精度对主机性能起着决定性作用,对其的精度要求也大幅度提升,因此,准确拟合螺杆截面曲面,对加工轨迹进行合理规划,显得尤为重要。

应用于曲线插值点构造的方法有多种,其中具有代表性的为PIA算法。该算法首先计算各数据点局部曲率半径值,通过曲率半径可以求出数值点曲率,然后筛选出可以反映图形主特征的数据点以及局部曲率值大于曲率均值的数据点作为所需拟合曲线的控制顶点,通过迭代获取拟合曲线[2]。该算法具有适应性强、收敛速度快、迭代步骤独立、计算效率高等优点[3-4],因此可以在保证原数据轮廓特征的基础上,有效压缩B样条曲线的控制顶点个数,最终实现曲线的精准拟合[5]。

1 螺杆截面造型

为保证螺杆的加工精度,本文基于用户提供的螺杆截面数据点坐标,采用PIA算法构造曲线插值点,对数据点进行光顺拟合。

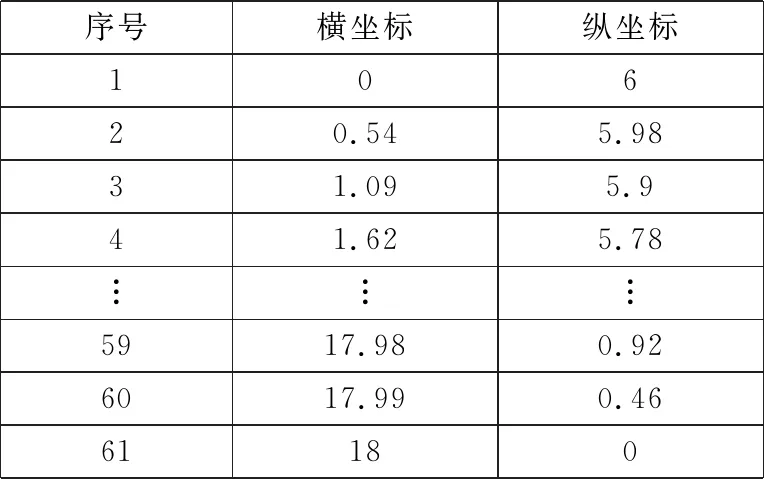

由于从动螺杆截面一个周期内数据点的坐标值为已知量,但同一周期内数据点之间的间距不等,为保证拟合曲线光滑,首先将稠密的数据点等距分布,且不改变某些对逼近曲线形状产生重要影响的特殊点数据,这些特殊点称为轮廓关键点。对于给定的数据点,曲率信息对点的几何特征具有重要意义,曲线的变化与曲率正相关。某型号从动螺杆端面型线部分数据点坐标如表1所示。

首先由空间解析几何知识,采用近似局部曲率公式求解各数据点的曲率。各数据点曲率ki计算公式为:

(1)

其中:ρi为曲线在第i个数据点的曲率半径;di-1、di、di+1分别为相邻的3个数据点。

表1 从动螺杆端面型线的部分数据点坐标

将表1中的数据点坐标代入式(1)可得到各数据点曲率。

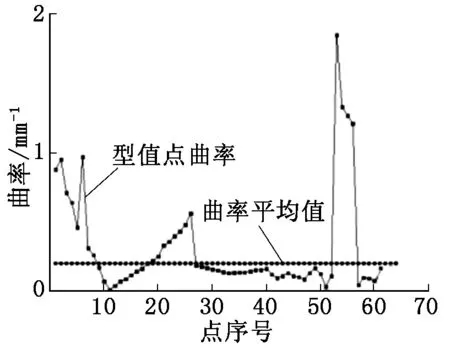

轮廓关键点由螺杆截面各数据点的曲率临界值确定,在可以保障曲线廓形精度的前提下尽量减少关键点数,因此选取曲率平均值作为确定关键数据点的依据。对于拟合非封闭曲线时,曲线的首尾数据点的曲率对曲线的变化起决定性作用,因此在选取关键点时可直接将这两点确定为关键点。从动螺杆在单周期内给定数据点所对应的曲率值如图1所示。

由图1可以看出:在单周期内接近于首尾段数据点的曲率值普遍高于曲率均值,因此可以将该区间段的所有数据点均选取为关键数据点,而在中间数据段内可以先只选取高于曲率平均值的点作为关键点。

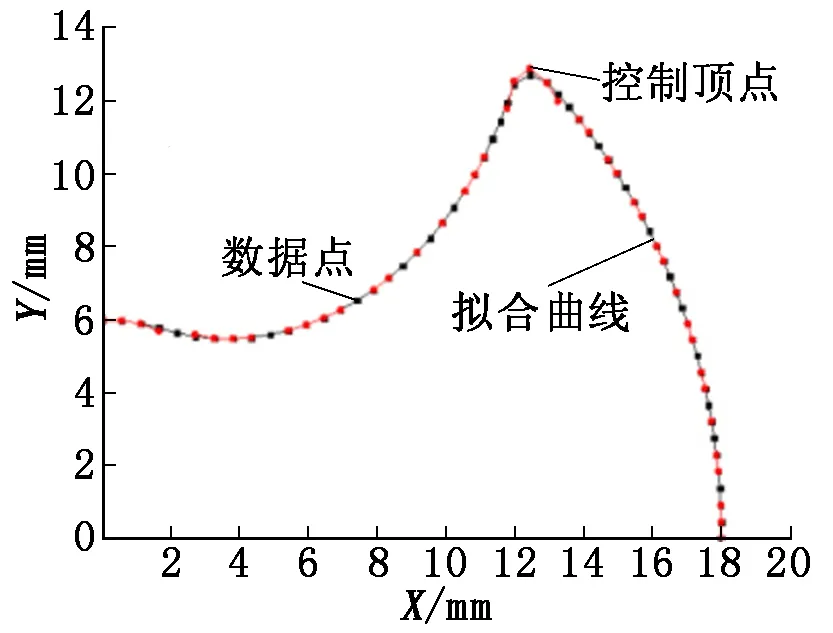

确定关键点个数及位置后进行迭代计算,验证是否满足曲线拟合精度,在不满足拟合精度的区间段细化增值,并插入新节点,最终输出拟合精度合格的螺杆截面曲线,如图2所示。

由图2可以看出:最终拟合的曲线几乎通过原数据点,并逼近原数据点所反映的曲线轮廓,可以判断出其满足拟合精度的要求,确定为最终拟合曲线。

图1 从动螺杆在单周期内给定数据点曲率及均值分布

图2 螺杆截面数据拟合曲线

2 刀具运动轨迹规划研究

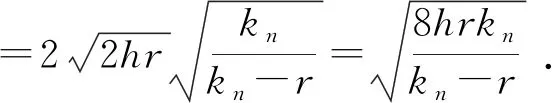

刀具轨迹规划的两大重要参数为行距和步长。行距的大小决定工件的加工效率,对于螺杆而言,其螺旋曲面有凹凸型,因此需要分别对两种型面进行行距的计算。根据几何关系可得凹面行距L凹与凸面行距L凸表达式分别为:

(2)

(3)

其中:Rn为曲面曲率半径;h为残留高度;r为刀具半径;kn为局部曲率。

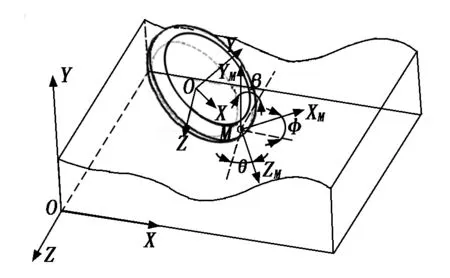

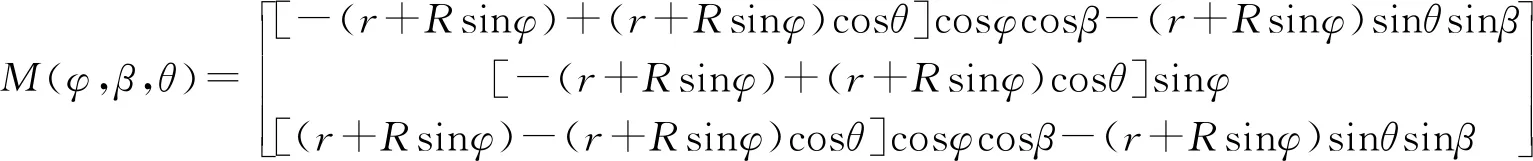

图3为刀具切削曲面位姿示意图。其中,φ、β、θ是以刀触点为坐标原点建立的瞬时坐标系OM-XMYMZM与刀具坐标系O-XYZ的三轴夹角。

根据等残留高度法,在已知初始加工轨迹的前提下,结合行距的要求依次求解其余刀具轨迹。刀具和螺杆在任意刀位点处的曲率方程为:

(4)

其中:KMn为刀具走刀向法向曲率;Kmax、Kmin分别为曲面与刀尖圆弧接触区域的最大、最小曲率;R为刀尖圆弧半径;ω刀倾为刀轴倾角,即刀轴与Y轴的夹角。

图3 刀具切削曲面位姿示意图

根据式(4)可求解出刀具行距的极值和盘铣刀有效切削半径。

对于复杂曲面而言,在其切削加工过程中,通常利用微小的直线段来逼近需要加工的表面[6]。若刀具为盘铣刀,由于刀盘回转直径相对所需加工的零件较大,因此刀轴直径微小的变动即会引起刀具有效切削半径的改变。为实现加工准确,给出刀轴倾角的计算公式:

(5)

其中:λ为误差参数;kM为曲面曲率;kD为刀尖圆弧曲率;d为曲面与刀具之间的距离。

刀触点参数方程为:

(6)

根据步长得到离散点后,再根据式(2)或式(3)计算下一条轨迹刀位点,在符合加工范围的前提下计算行距增量,并确定刀具轨迹上刀位点坐标,最终输出刀位点轨迹。

3 仿真分析

本文选用刀盘直径为290 mm、刀尖角度为35°、刀尖圆弧半径为1.2 mm的盘铣刀加工螺杆。设定铣削方式为往复式,主轴转速为170 r/min,行距为0.8 mm,残留高度为0.2 mm。模拟盘铣刀从进刀至退刀的全过程,如图4所示。为进一步分析切削工程中是否存在过切或欠切现象,利用三维仿真软件对切削曲面进行余料测量,仿真过程及结果分别如图5、图6所示。由图6可以看到,切削效果良好,可以达到切削精度要求。

图4 刀具路径仿真 图5 刀具切削仿真

4 结语

本文首先针对三螺杆泵从动杆截面型线进行拟合,并由此获得从动杆截面模型。在此基础上,对盘铣刀加工从动杆的走刀行距和刀轴倾角进行优化设计。最后通过盘铣刀加工路径的仿真验证,证明了本文所采

用的螺杆截面曲线拟合及刀具轨迹规划方法的可行性。

图6 刀具切削仿真结果