基于系统工程的桥式起重机安全监控管理系统研究

马志鹏,何彦军,蒋林峰,张文文

(1.山西省高端重型装备智能制造重点科技创新平台,山西 太原 030000;2.太原重工股份有限公司 技术中心,山西 太原 030000;3.广西钢铁集团有限公司 炼钢厂,广西 防城港 538000;4.太原重工股份有限公司 锻造分公司,山西 太原 030000)

0 引言

桥式起重机(以下简称桥机)是一种横架在仓库、车间等上方的高架轨道上进行物料运输的起重设备,大车沿着铺设在高架两侧的轨道上纵向运行,小车沿着起重机本体桥架上的轨道横向运行,使重物在三维空间实现平移、起升和下降等操作[1]。随着桥机大型化、无人化、智能化的迅速发展,对桥机的可靠性、安全性的要求越来越高,尤其是安全性关乎设备和人身安全。

对于企业而言,桥机的第一要务是在保证绝对安全的情况下各机构正常运转,从而保证生产的正常进行。目前普遍的桥机安全监控管理系统仅仅对一些故障记录做了显示,当发生故障时,依靠安全监控管理系统很难迅速找到原因,及时恢复机构动作,只能依赖于维保人员的判断分析能力。桥机普遍缺乏故障的事前预警,故障时会造成停机停产,直接关系到企业生产的安全和效益。因此研究桥式起重机安全监控管理系统具有重要的意义。

系统工程是从系统观念出发,以最优化方法求得系统整体的最优的综合化的组织、管理、技术和方法的总称[2]。为了更好地设计出一套安全监控系统,本文采用系统工程的方法,使监控系统的整体与局部之间的关系协调和相互配合,实现总体的最优运行。

1 桥式起重机安全监控系统架构

国家标准GB/T 28264—2017《起重机械安全监控管理系统》[3]规定了桥机安全监控管理系统应具有的基本功能,本文立足于桥机国家标准,以广西钢铁380/100t-21.5m铸造起重机为例,从电气调试、生产实际、维护管理、智能联网等方面做了研究。

广西钢铁380/100t-21.5m铸造起重机以S7-400H冗余PLC为控制核心,采用共久调压装置和西门子变频的设计方案,主、副起升采用调压装置,转子接触器采用无触点接触器。大车、主小车、副小车机构采用变频的方案来控制,主小车为副小车备用。其安全监控系统为一套Wincc监控系统,通过读取S7-400H PLC中专用于监控块中的数据来实现监控桥机安全运行的目的。

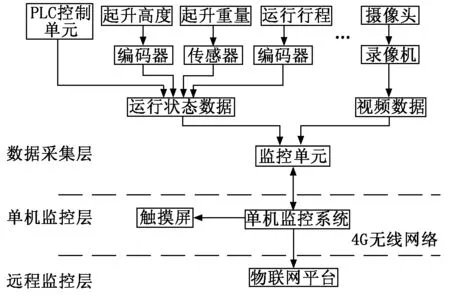

本文在广西钢铁铸造起重机的基础上,提出了桥式起重机安全监控系统的整体架构,分为数据采集层、单机监控层和远程监控层,如图1所示。

图1 桥式起重机安全监控系统的整体架构

2 数据采集层

数据采集层应符合国家标准要求,对桥机各机构的运行状态数据、视频数据等进行采集[4-5]。视频数据采集的方案比较成熟,由若干个摄像头采集视频,并存入硬盘录像机进行一定时间的保存,以便能够覆盖桥机完整的工作行程,并能清晰准确地记录所吊物体的吊点状态。

数据采集层的核心在于对大车、小车、起升等机构的运行数据进行采集,包括运行限位、连锁保护信号、安全制动器、调压装置、变频器、起升高度、起升重量、运行行程等数据。这就涉及到数据采集层通过桥机PLC控制单元来读取部分数据,有两种方案:方案一是桥机PLC控制单元既作为控制中心,同时又作为采集层,向单机监控层传输数据;方案二是采集层采用单独的监控单元,仅从PLC控制单元读取必要的数据,涉及外围的监控用编码器、传感器等全部进入单独的监控单元。本文采用方案二。

采用多指标综合评价的方法,以监控系统的硬件成本投入、软件成本投入、维护成本投入、可靠性、兼容性、扩展性等指标作为评价指标,并给每个指标分配一个权重,最后计算出一个综合的评价指标值[6]。

在现场经常遇到外围监控设备直接挂在PLC控制单元通讯下,随着桥机的频繁性使用、拖缆的拉拽等,极易因为外围设备通讯的中断而引起PLC控制单元的通讯网络异常,影响桥机的正常使用,给生产造成不必要的损失。采用方案二,PLC控制单元只需要承担控制任务,采集层监控单元承担监控任务,既减少了PLC控制单元的负荷率,并且采集层可以实现更复杂的数据运算。

3 单机监控层

单机监控层对数据采集层采集的桥机运行状态数据实时在线显示(包括重要参数的数值显示和趋势图显示),记录并保存系统的运行数据,并通过无线网络发送到远程监控层。

单机监控层为系统的软件核心,应具有实时数据监控、历史记录查询、设备管理维护等功能[7]。这些监控数据在单机监控系统和司机室的触摸屏进行显示。此外,为了便于远程维护管理,在单机监控层安装远程协助系统,尤其是随着设备使用年限的增加,各个机构的电机、变频器等性能会有一定程度的变化,相应的控制参数也需要跟着调整。通过连接远程协助系统,可以查看到更详细的本地信息,必要时可对PLC控制单元和变频器参数做一定程度的调整和完善。单机监控层功能框图如图2所示。

图2 桥机单机监控层功能框图

3.1 实时数据监控

实时数据包括各机构的运行参数(电压、电流、有功功率等)、司机室的操作主令、限位信号、起升高度、大小车运行行程、超载限制器信号、视频信号、故障信息等数据,如图3所示。

3.2 历史记录查询

对重要的参数数据既要数值显示,又要有曲线表格等的显示,并能进行历史回溯。当设备发生故障时,通过历史记录查询能快速找出故障的原因。

3.3 设备管理维护

作为单机监控单元,重点在于能及时地提供故障位置和故障信息,并根据设备的使用情况对有可能出现的故障的设备进行故障预警。实现这些的前提是要建立完善的系统故障库,将故障按照机构、类型等分门别类,例如分为总进线电压过高、过低、三相不平衡;机构运行零位条件不满足(显示哪个条件不满足,提醒操作人员正常操作);装置或者变频器故障;人为操作失误等。

图3 桥机实时数据监控界面

本文对总进线的电压、电流,各机构的断路器状态、接触器状态,设备的输入输出电压电流功率、故障代码等进行程序监控。为了避免电压波动等可能引起的状态异常,进行了一定时间的滤波。对总进线电压、设备输出电压进行监控,比较三相电压之间的相差幅度,一旦出现了相差幅度较大或者与基准值相差过大,进行提醒,确保设备的绝对安全。统计各机构断路器、接触器的开合次数,若超过其正常使用次数,则提醒设备维护者进行事前的更换。对设备的故障代码进行及时的保存,便于后期分析原因,减少故障的发生。

4 远程监控层

为了实现远程监控,需要将单机监控层的数据通过无线网络传输到远程监控层。本文采用4G DTU、4G物联网卡、物联网平台的方式。4G DTU是4G物联网的数据传输单元,可以将数据转换为IP数据通过无线通信网络进行传送。4G物联网卡插在4G DTU卡槽内,可以为无线远程数据传输提供数据流量,完成数据从4G DTU到物联网平台的传送。在物联网平台上,对传输到的数据进行分析,采用大数据分析的方法,横向纵向比较数据差异,为更好地做出事前预警提供依据,实现设备全生命周期的管理。

5 结语

本文提出了基于系统工程的桥式起重机安全监控管理系统,采用系统工程的方法,从系统的整体架构开始,分别对数据采集层、单机监控层和远程监控层的功能和实现方法进行了研究。在数据采集层的方案选择上,一直贯穿着系统工程的思想和方法。该系统不仅能够实现对桥机的单机监控和远程监控,并且还可以扩展到其他的监控系统上。