基于Moldflow 的TPE 塑件流动平衡优化设计*

程国飞,丁立刚,魏文强,陈贤选,周卓辉

(1.中山火炬职业技术学院,广东中山 528436;2.中山数码模汽车技术有限公司,广东中山 528436)

0 引言

热塑性弹性体(TPE/TPR),同时具备橡胶的物理特性和热塑性塑料的加工特性,又具有环保、无毒、手感好、外观精美、可循环利用等诸多优点,目前已广泛应用在电工电子、医疗器械等行业[1-2]。但因TPE 质地较为柔韧,无法定型,常常需要结合硬胶进行双射注射成型。而为了使软胶TPE注塑时能更好地熔合硬胶或者防止产生短射或飞边等成型缺陷,需要确保TPE熔料在注射过程中能同时到达型腔的各个末端,确保流动平衡。目前,对于单腔或多腔的注射过程中,一般在试模过程中通过调整流道或浇口尺寸进行修正,但如果浇口位置设计不当,很难通过修改尺寸达到流动平衡,这样会加大模具制造的风险,增加模具成本[3]。因此在模具设计初期,结合CAE 技术进行流动平衡分析就显得尤其重要。本文基于Moldflow 软件通过对一模多腔TPE 塑件进行CAE流动平衡研究,可为双射成型硬胶设计和后期模具设计中提供技术参数。

1 塑件结构设计

图1所示为某电动工具把手三维模型,该电动工具把手分为左把手硬胶L 和右把手硬胶R,并在左把手硬胶L 上包裹TPE软胶L1 和L2,在右把手硬胶R 上包裹TPE 软胶R1 和R2。各塑件的具体尺寸如表1所示,其中左把手软胶L2和右把手软胶R2外形尺寸一样,体积相差也不大;各TPE软胶的壁厚均为1.5 mm,按体积从大到小排列为VL1>VR1>VL2>VR2。

图1 塑件三维模型

表1 塑件尺寸

为了使TPE软胶成型时与硬胶更好地熔合,在硬胶上设计了一排沟槽,如图2所示,每个沟槽的壁厚为0.3 mm,宽为3 mm,同时为了防止TPE注射成型时出现飞边影响外观,在硬胶与软胶结合处还设计了美观缝。

图2 软硬胶结构设计

2 分析前处理

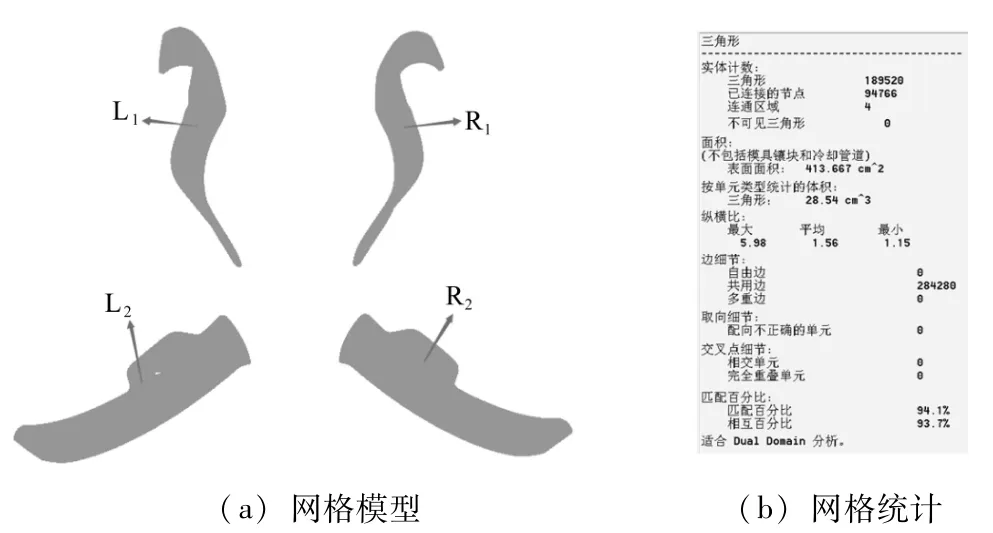

2.1 网格模型

利用UG NX软件建好塑件三维模型,并根据产品和模具结构排位,并用删除面等功能去除不影响分析结果的微小圆角或倒角,再导出为x_t 文件。打开Moldflow 软件,新建工程,导入之前的x_t文件,选择网络类型为Dual Domain,点击创建网格,采用软件推荐的全局边长0.76 mm 即可,进行网格创建,并对不良三角形单元如纵横比过大等进行修复,修复后的网格模型和网格统计如图3所示。

图3 网格模型

2.2 材料选用

因电动工具产品均要接受跌落测试,材料必须具有高刚性、高强度、高耐热性等特性,故左右把手硬胶选用增强尼龙,牌号为PA6-G30 N-103,该材料推荐的模具温度为75 ℃,熔体温度范围为265 ℃,顶出温度为150 ℃。为了防止双射成型过程中第二次注射熔体把第一种材料熔化,两种材料需存在30 ℃以上的温差。本例中的左右把手软胶材质为TPE,选用牌号为FLEXBOND-1026BFE NC004,该材料推荐的模温温度为40 ℃,熔体温度为180 ℃,顶出温度为86 ℃,两者熔体温度相差85 ℃,符合双射成型基本要求。查如图4所示的Moldflow 材料库黏度曲线可知,该材料黏度随熔体温度变化比较明显,注射温度越高,熔体流动性越好,越便于注射成型。

图4 TPE材质黏度曲线

3 浇口位置分析

通过查询得知,TPE 的流长比一般为100 ~150,每块区域经计算采用单个浇口即可。由于左右把手软胶共分成4 块区域,无法一次进行“浇口位置”分析。故需要把上面得到的网格模型复制成4 份方案,并在每份方案中保留其中一块区域。在每个方案中均运用Moldflow 进行“浇口位置”分析,浇口数量均设为1,得到的最佳浇口位置如图5 所示。实际浇口位置可以此最佳浇口位置为参考,可以避免因浇口位置设计不当而造成模具返修等损失[4-6]。

图5 最佳浇口位置

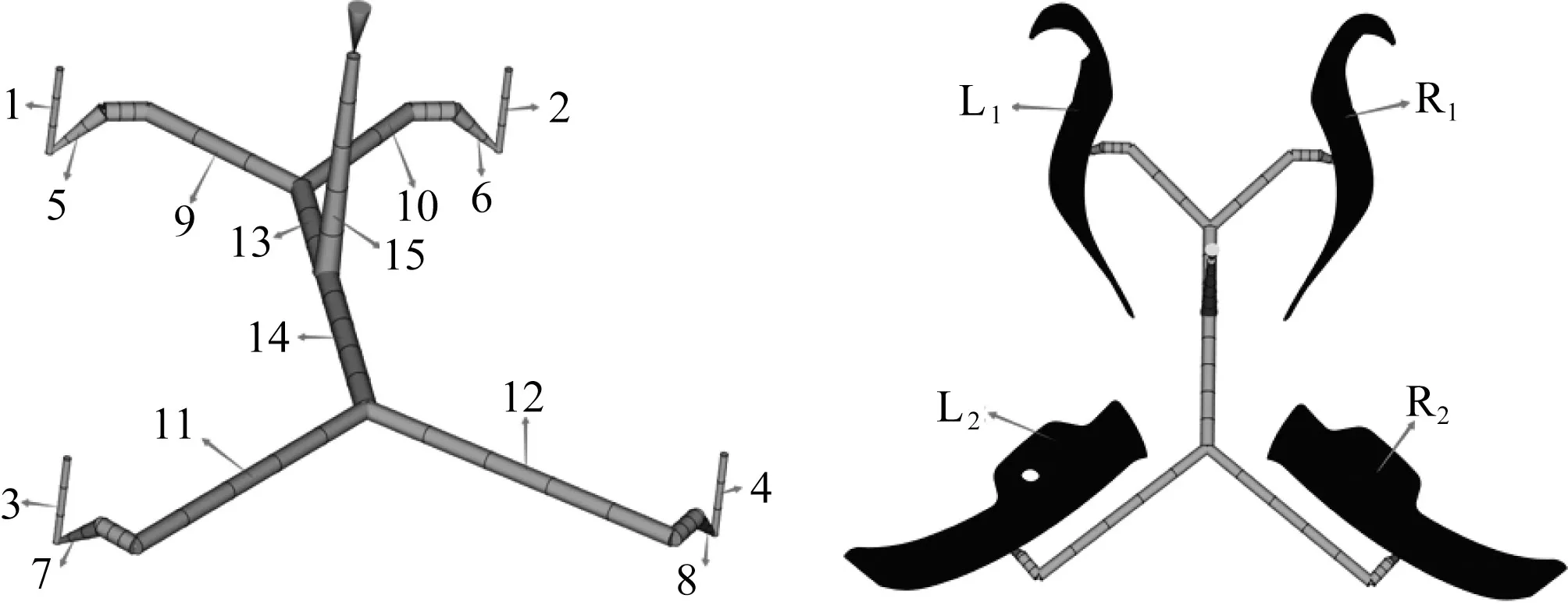

4 流动平衡初分析

为了确保熔体在充填过程中能够尽量同时到达型腔的各个末端,参考最佳浇口位置,并根据左右把手硬胶结构特点,初定合适的浇口位置,进行“填充”分析,根据“充填时间”结果不断微调各浇口位置来找到最佳的进浇位置[7]。根据塑件的质量、壁厚、浇口位置来构建浇注系统,因塑件为外观件,TPE水口料可再次注射使用,故采用潜入顶针式进浇方式,冷流道系统,如图6 所示,具体尺寸如表2 所示。采用Moldflow软件默认的工艺参数进行“填充”分析,分析结果如下。

图6 浇注系统

表2 初始设计的浇注系统

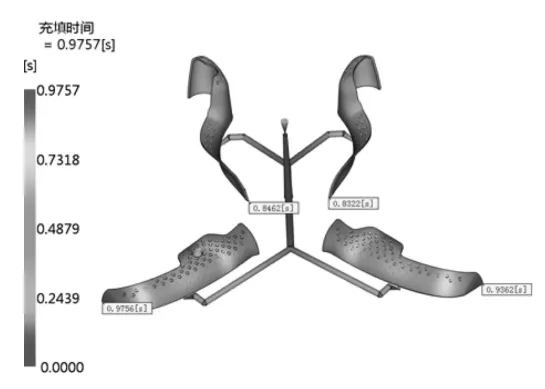

4.1 充填时间

左把手软胶L2 最后充填时间为0.975 7 s,右把手软胶R2最后充填时间为0.936 2 s,左把手软胶L1 最后充填时间为0.846 2 s,右把手软胶R1最后充填时间为0.832 2 s,如图7所示。充填时间从大到小排列为tL2>tR2>tL1>tR1,其中最大与最小值相差0.143 5 s,相比最大值约有14.7%差值,充填不平衡,将会影响塑件质量。

4.2 填充末端压力

填充末端压力为49.12 MPa,如图8 所示。通过查询靠近每个浇口附近单元的压力得知,左把手软胶L1和右把手软胶R1压力分别为38.14 MPa和37.45 MPa,但左把手软胶L2和右把手软胶R2压力分别为17.90 MPa和29.43 MPa,这两部分压力相差较大,充填不平衡。

图7 充填时间

图8 填充末端压力

5 流动平衡优化分析

由流动平衡初分析可知,充填时间不平衡,将会导致各型腔的充填压力不平衡,影响各型腔塑件质量[8]。由充填时间分析可知,上部分腔体因流道较短,充填时间较短,而下部分腔体因流道较长,充填时间较长。

为了使各个腔体充填时间达到一致,可通过改大下半部分腔体的流道直径,再进行“充填”分析,根据分析结果再微调各浇口直径尺寸以达到充填平衡。优化设计浇注系统有变化尺寸如表3所示,其余为未变化尺寸,具体数值参考表2。优化后的充填分析结果如下。

表3 优化设计浇注系统有变化尺寸

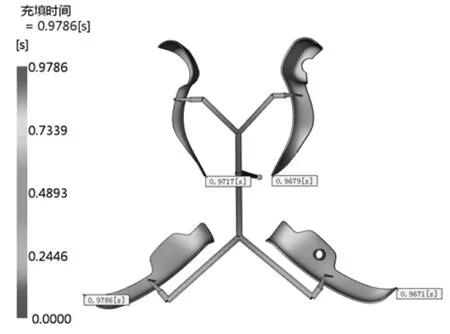

5.1 充填时间

右把手软胶R2 最后充填时间为0.978 6 s,右把手软胶R1最后充填时间为0.971 7 s,左把手软胶L1 最后充填时间为0.967 9 s,左把手软胶L2最后充填时间为0.967 1 s,如图9 所示。其中最大与最小值仅相差0.011 5 s,相比最大值约有1.18%差值,充填平衡。

5.2 填充末端压力

填充末端压力为58.07 MPa,如图10 所示。通过查询靠近每个浇口附近单元的压力得知,左把手软胶L1和右把手软胶R1压力分别为23.57 MPa 和22.10 MPa,左把手软胶L2和右把手软胶R2压力分别为23.08 MPa和20.72 MPa,各型腔压力相差不大,充填平衡。

图9 充填时间

图10 填充末端压力

从以上分析可知,优化后的浇注系统分析结果如充填时间和填充末端压力等均比初始设计有很大改善,优化后的浇注系统充填较为平衡,能确保塑件成型质量。

6 结束语

TPE因具有良好的柔性、手感和可回收利用等特性,广泛应用在双射成型产品中,本文采用Moldflow 软件对一模多腔TPE塑件进行CAE流动平衡优化设计,可为双射成型硬胶设计和后期模具设计中提供技术参数。实践证明,基于Moldflow优化后的浇注系统运行可靠,产品质量稳定。