JWF1618型转杯纺纱机纺纱实践

苏 伟

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

转杯纺纱机纺纱速度快、产量高、工艺流程短、成纱条干好,所以其制造技术发展迅速,使用量也不断扩大。

2018年,转杯纺纱机销售保持高速增长,国内市场销售约57万锭(1000台~1200台),同比增长18.8%,可见用户对短流程设备依旧保持热度[1]。随着短流程设备适纺品种、号数不断扩大,以及纺织企业招工难和用工成本的提高,其部分替代环锭纺设备的趋势更加显著。

1 JWF1618型转杯纺纱机功能及主要参数

目前,经纬智能纺织机械有限公司制造的高速超长转杯纺纱机基本在400头以上,可稳定转速为95 kr/min~105 kr/min。其中,JWF1618型转杯纺纱机是一种高速、高效带排杂结构的抽气式转杯纺纱机,能将7 288.75 tex~2 429.58 tex的两道熟条直接纺制成97.2 tex~14.6 tex的细纱,原料为纯棉、粘胶、化纤及混纺。

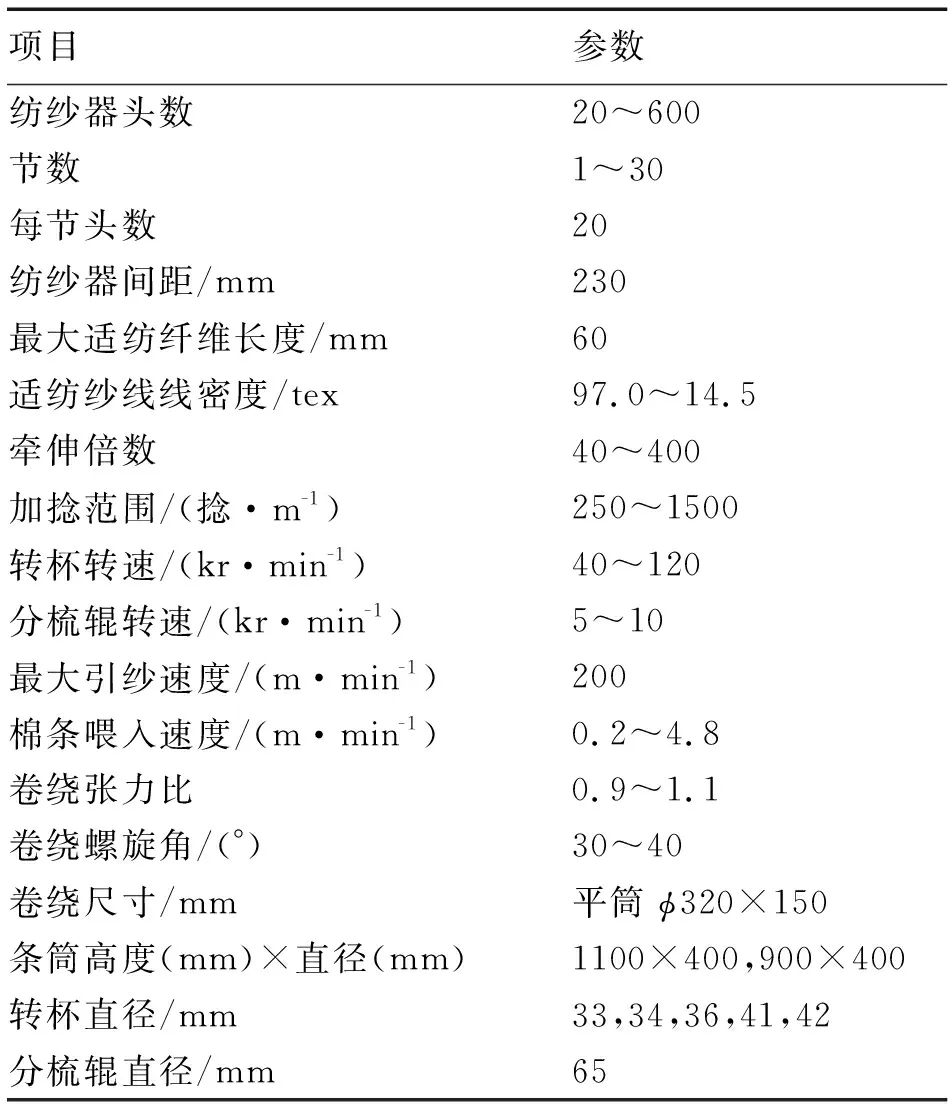

该机的纺纱器优化了喂入和分梳区域,棉条喂入由步进电机控制,转杯最高转速为120 kr/min;卷绕采用电子成形机构,在引纱速度达200 m/min仍能保证良好的成形质量;负压采用闭环控制稳定系统,可根据系统需要实时调节风机转速,能使系统负压恒定,既保证纱线质量又节能;车头车尾双排杂设计使排杂负压损耗最低,可纺高质量纱线;新型气动半自动接头杆由电子控制,动作准确、可靠性高,接头质量好;长机最多为600头,可选配电子清纱装置及吹吸风装置[2];其主要参数见表1。

表1 JWF1618型转杯纺纱机主要参数

2 纺纱原料选择

原料是成纱质量的决定性因素之一,转杯纺纱机纺针织纱要求成纱条干均匀、纱疵少、纱体光洁、强力高,且针织面料要求手感柔软、布面染色一致性好。因此,配棉时应选用成熟度高、长度长、强力高、短绒率低、色泽一致的优质原棉。

调研发现:国内纺18 tex~25 tex纯棉针织纱配棉等级为2~4级,纤维长度为27 mm~29 mm,成熟度为1.4~1.6,马克隆值约为4.0,含杂率约为2.3%,且高档针织纱配棉的短绒率不应大于11%;纺27.8 tex以上纯棉转杯纱,用棉等级为4.5~5.0级,纤维长度为26.5 mm~27.5 mm,原棉要求有所提高,而与同等线密度的环锭纱相比,其用棉等级与长度的要求略低。

3 转杯纺纱机工艺要求与器材选配

当喂入棉条质量严重不匀或含杂过多时,会导致转杯纺纱时细节、棉结和断头率增加。因此,纺27.8 tex以下转杯纱时,前道工序设备与工艺选配非常重要,具体如下。

3.1 前纺

3.1.1 清梳

目前,清梳工序有开清加梳棉与清梳联合机两种方式。纺转杯纱时,各纺织企业使用抓棉机、开棉机、混棉机和清棉机应保证精细抓取、均匀混合、早落少碎,还应根据经验增添其他设备。如:使用异纤清除装置以清除异纤;使用强力除尘机以清除微尘,因为转杯内积聚物中45%~74%都是小于150 μm的微尘。

梳棉工序一般应采用高产梳棉机,还可采用连体式牵伸装置和自调匀整装置,为之后的并条工序做准备。生产高品质转杯纱时,采用双联梳棉机的效果显著,其成纱条干好、强度高、断头少,转杯积灰量少;虽然受场地、维修保养等条件限制,但其有产量高、配棉等级低、产品质量好的优势。

生产实践表明:采用清梳联工艺生产转杯纱具有开松完整、给棉均匀、除杂效率高、生条棉结少、质量不匀率低等优点,对提高制成率、节约用棉、减少用工均有积极作用[3]。

3.1.2 并条

国内企业纺制18 tex~29 tex转杯纱采用二道并条较好,可满足纤维的伸直平行度要求;如果采用一道并条,须加装自调匀整装置以控制条子不匀率。

转杯纺生产中,喂入条子质量对成纱质量影响较大,一般生条要求:含杂率应控制为不大于0.135%,短绒率不大于6%,质量不匀率不大于3.5%,条干不匀率不大于4.5%;熟条的质量不匀率不大于0.9%,条干CV值不大于3.5%。

3.2 转杯纺

3.2.1 器材选配

3.2.1.1 转杯

转杯是转杯纺纱机中最重要的器材,纺纱时其高速回转完成对纤维流的输送、转移和凝聚、并合、加捻等作用。选择合适的转杯和直径对于产品开发、质量提升、效益增加具有重要意义。

JWF1618型转杯纺纱机宜采用直径为33 mm的U型转杯或34 mm的T型转杯,转速应控制为85 kr/min~98 kr/min。

3.2.1.2 分梳辊

纺制纯棉针织纱时可选择的分梳辊型号为OB20型、OK40型、OS21型以及B174型等,转速为7.5 kr/min~9.5 kr/min,应根据原棉状态进行选择,速度过大会损伤纤维,而速度过小则纤维开松、排杂效果较差。

3.2.1.3 阻捻头及假捻器

阻捻头虽小,但其几何参数如直径、曲率半径、孔径等,材质如钢、陶瓷等,特征如沟槽形状、位置和数量等,都会影响转杯纺纱线的质量[4]。转杯纺纺制的中细号纱成纱条干好、纱体紧密,为控制毛羽数量,可在使用阻捻头的同时使用假捻器,使转杯凝聚槽方向产生阻捻,从而提高纺纱稳定性,有利于纺制低捻针织纱。

3.2.2 负压和温湿度控制

生产实践表明,纺制中细号转杯纱时,工艺负压一般控制为5.5 kPa~7.5 kPa;转杯负压过小,纤维随杂质排除易出现成纱质量偏轻的情况,排杂负压一般控制为0.8 kPa~2.8 kPa。

一般情况下,温度控制为25 ℃~30 ℃、相对湿度控制为55%~65%时,成纱条干CV值、棉结、粗节、细节、断头率及机器运转率指标比较优异,且能防止飞花和缠绕。

4 转杯纺纺纱实践

4.1 配棉

以试纺OE 27.8 tex特纺纱、OE 27.8 tex纱和OE 36.4 tex纱为例,其配棉情况见表2;其中,棉条的定量为25 g/(10 m),络纱的速度为85.0 kr/min~100.1 kr/min,筒纱的质量为2.07 kg。

表2 试纺不同转杯纱的配棉

4.2 纺纱工艺流程

JWF1012型往复抓棉机→TF27型桥式磁铁→AMP2000型金属火星二合一探除器→TF45B型重物分离器→FA103B型双轴流开棉机→JWF1026-160(6)型多仓混棉机+JWF1124C-160型开棉机→精灵8型异性纤维分拣机→JWF1054型除微尘机→119A型火星探除器→JWF1206型梳棉机(清梳联)→JWF1310型并条机→JWF1312B型并条机→JWF1618型转杯纺纱机。

4.3 成纱质量

不同转杯纺纱机车速试纺的成纱质量,见表3。

表3 不同车速试纺的成纱质量

4.4 接头试验

提高接头质量的专项试验结果,见表4。

表4 不同方案的接头试验对比

5 结语

随着转杯纺纱机自动化程度的进一步提高,适应高速、纺细号纱是转杯纺纱机技术的发展方向,而合理配棉、优化前纺工艺,严格控制纺纱器的转杯、分梳辊、阻捻头等关键器材质量并合理选型,运转中应注重转杯转速、分梳辊转速、工艺排杂负压和接头时间等工艺参数优化,都是提高成纱质量的重要因素,应在实践中不断探索总结。