VLCC脱硫塔改装结构设计与优化

郭永升, 李同兰, 韩 方, 董明海, 黄帅鹏, 李 云

(1.上海船舶工艺研究所 舟山船舶工程研究中心, 浙江 舟山316021;2.舟山市卓林船舶设计有限公司, 浙江 舟山 316000;3.浙江国际海运职业技术学院, 浙江 舟山 316021;4.舟山长宏国际船舶修造有限公司, 浙江 舟山 316052)

0 引 言

国际海事组织(International Maritime Organization, IMO)海上环境保护委员会第73届会议于2018 年10 月在伦敦召开,会上已确认自2020 年1 月1日起,全球区域内船舶所用燃油含硫量(质量分数)低于0.5%的限制不会发生变化,直接导致航运业内加速应对。目前,业内应对日趋严格的硫氧化物排放限制主要采取使用低硫燃料油、采用清洁能源液化天然气(Liquefied Natural Gas, LNG)燃料代替燃油和加装船舶废气洗涤系统(脱硫塔)等3种措施[1]。

使用低硫燃料油受制于国际油价的波动,且低硫油存在产量不高和价格较贵的问题,大范围推广难度较大。使用LNG 燃料存在天然气加注、改装空间受限及船舶续航力小的问题,采用该途径具有改装难度较大、初期投资较高的问题,也不利于大范围推广[2]。加装废气洗涤系统的船舶则可继续使用现行含硫量较高的重质燃料油(Heavy Fuel Oil, HFO),主机排出的废气经过脱硫塔处理后,满足IMO对硫氧化物的排放限制,且采用新增脱硫塔的方法具有对改装空间要求不高、不影响船舶原有续航力、可靠性强、初期投入可接受等诸多优点,因此通过加装脱硫塔清洗系统来满足IMO的要求受到大多数船舶所有人的青睐。根据挪威船级社(DNV GL)在2018 年12 月发布的脱硫塔统计数据,目前有2 553 艘船确认已安装或计划安装脱硫塔[3],后续脱硫塔改装订单还在迅速增加,市场需求巨大。

1 脱硫塔改装设计项目概述

目标改装项目是一艘320 000 t超大型油船(Very Large Crude Carrier, VLCC),总长为333.0 m,型宽为60.0 m,型深为30.5 m,设计吃水为21.0 m, 结构吃水为22.5 m, 服务航速为15.9 kn (结构吃水),入级劳氏船级社(LR)。船舶废气清洗系统分为开式系统、闭式系统和混合式系统[4]。根据船舶所有人意向在该船尾部机舱棚区域安装1套开式U形脱硫洗涤塔系统,该U形塔的干重为16.9 t,湿重为18.4 t,湿重心(相对坐标)为x=FR 7+3 400 mm,y=1 900 mm,z=41 550 mm。

2 改装结构设计

2.1 设计流程

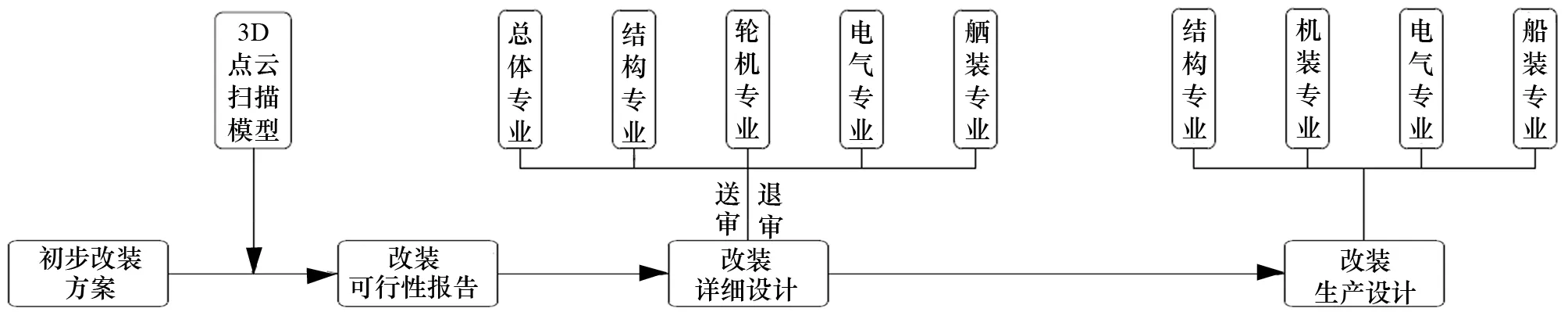

首先,根据实船机舱和机舱棚设备及管系布置情况完成初步改装方案设计。初步方案主要包括脱硫塔选型、脱硫塔初步布置图、主管线走向和改装结构的范围等。其次,了解机舱和机舱棚区域的各种设备、电缆、管路布置情况。通常运营船舶机舱的完工设备和管线交错布置较复杂,难以得到与实船布置一致的三维模型,需用3D扫描设备对整个机舱和机舱棚进行扫描,生成3D点云扫描数据模型,作为下一步出具改装可行性报告的重要依据。接着,在准确获取机舱及机舱棚3D点云扫描数据模型的基础上对初步改装方案进行调整,结合图纸和实船情况,规避与原船结构、设备和管线的干涉,完成改装可行性报告。然后,根据修改定稿的改装方案和可行性报告开展各专业的详细设计,确定各专业需要设绘的图纸目录,制订出图计划,完成图纸及文件的送退审工作。最后,生产设计各专业根据船级社退审图纸和文件完成细化生产设计工作。针对运营船舶的脱硫洗涤塔改装流程如图1所示。

图1 脱硫塔改装设计流程

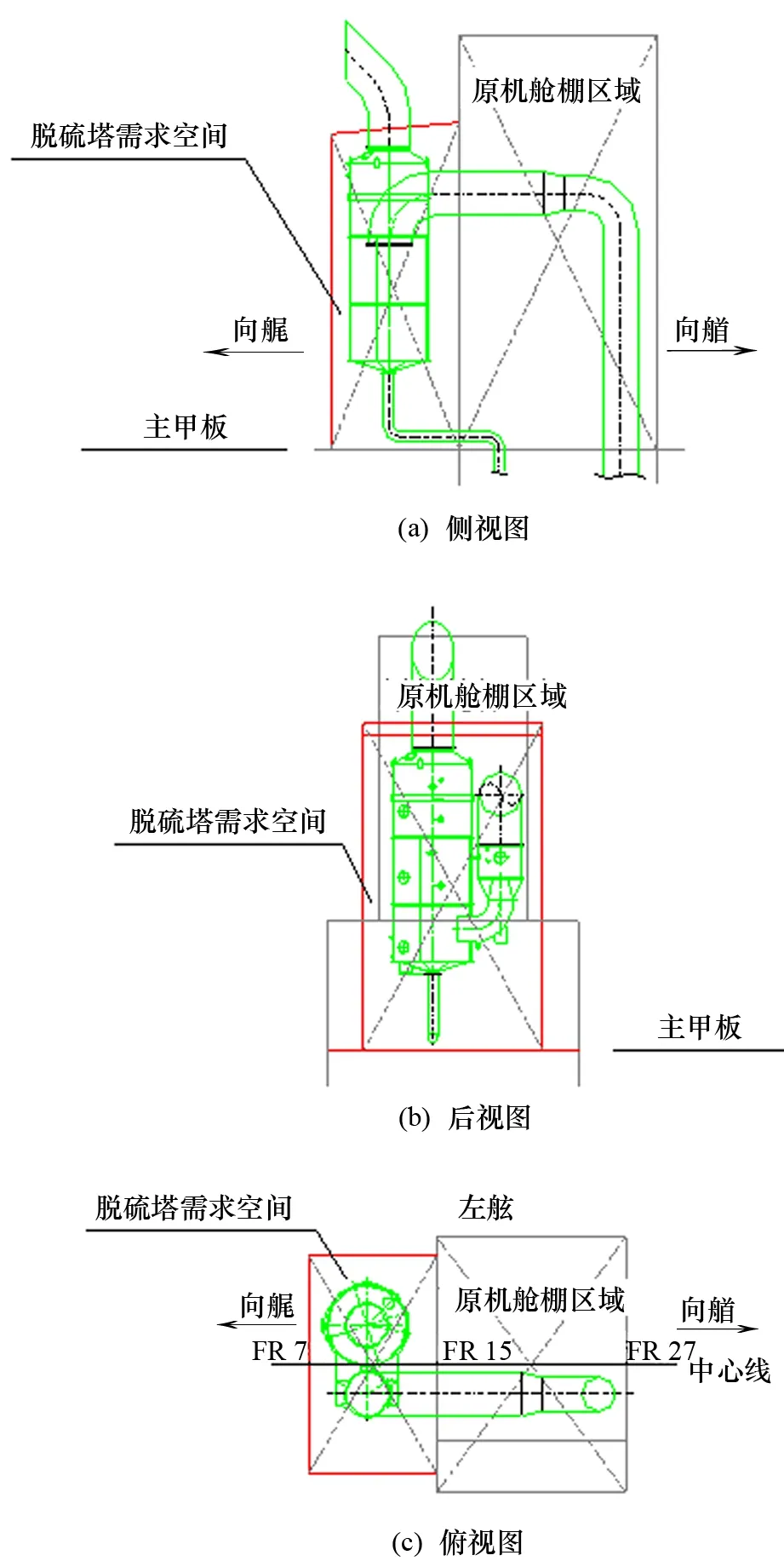

2.2 结构方案设计

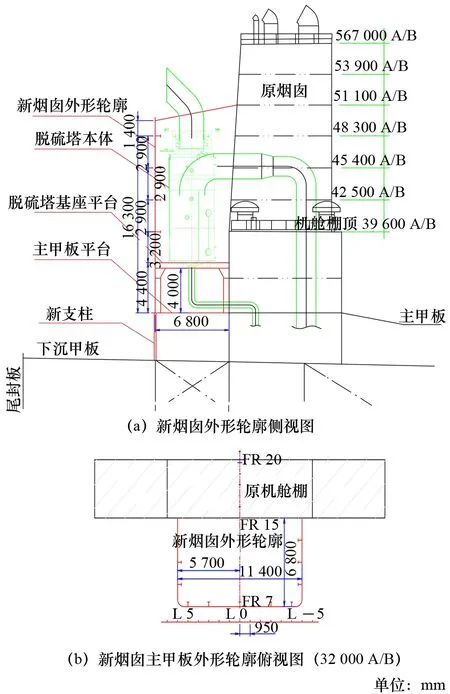

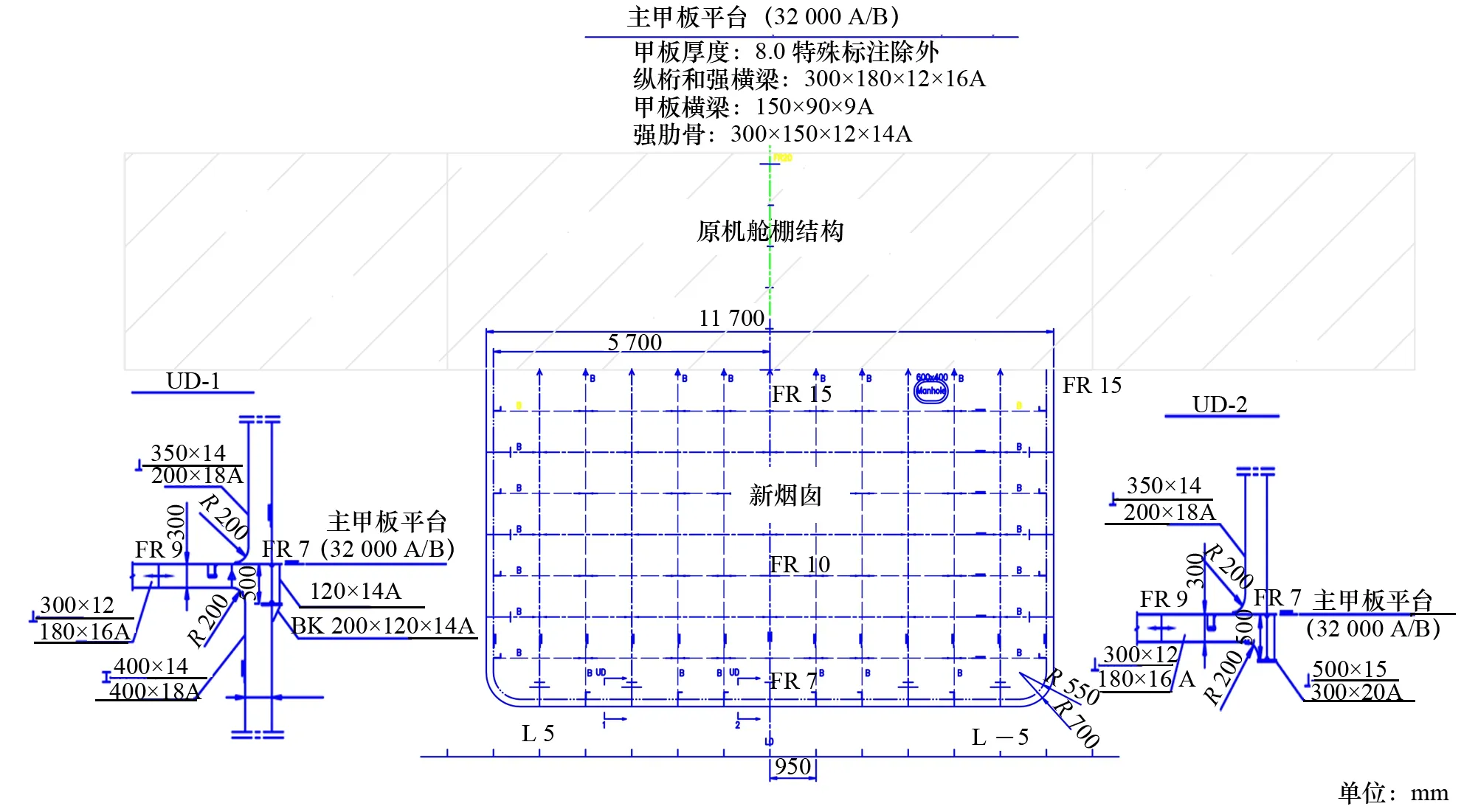

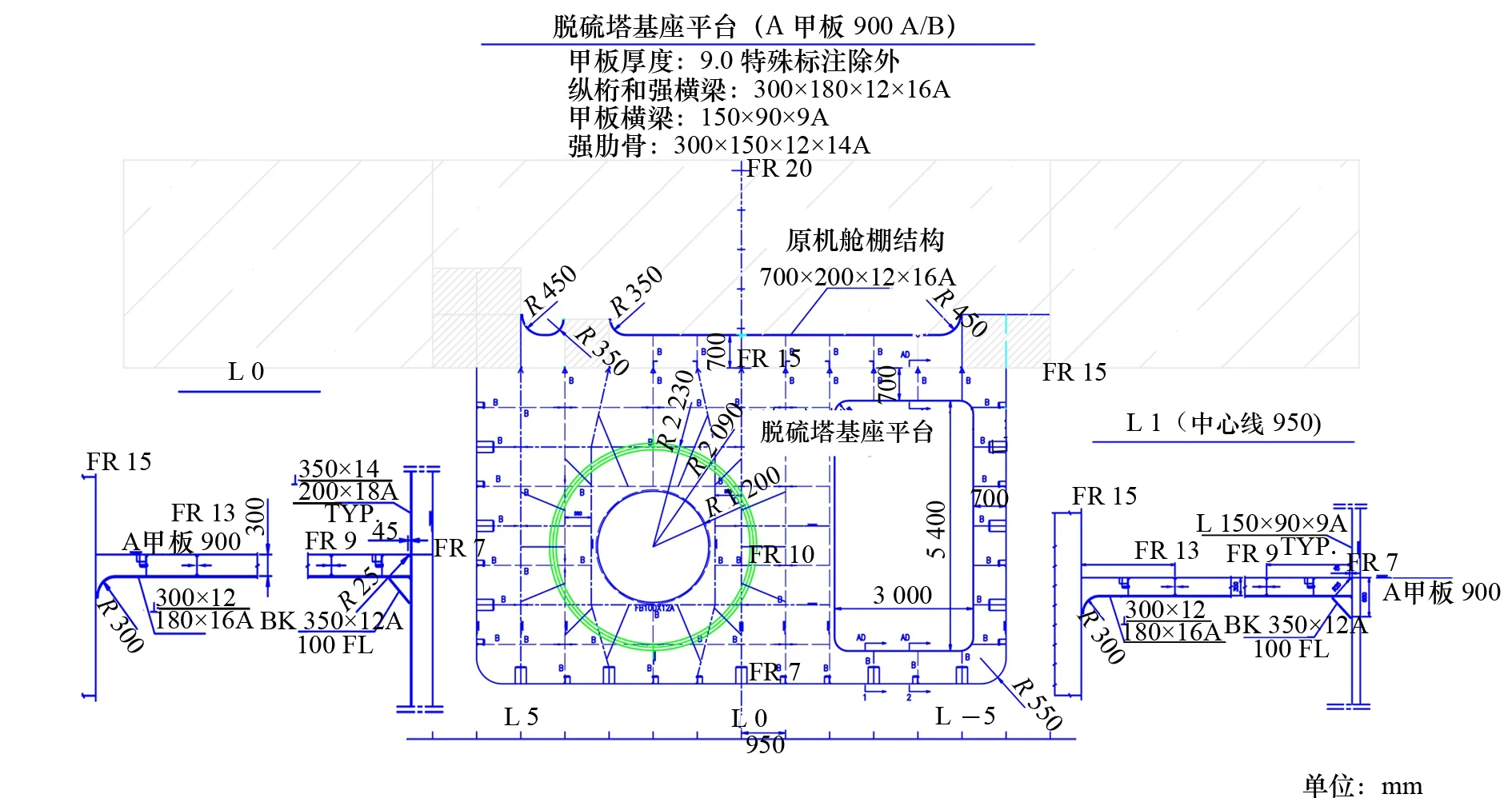

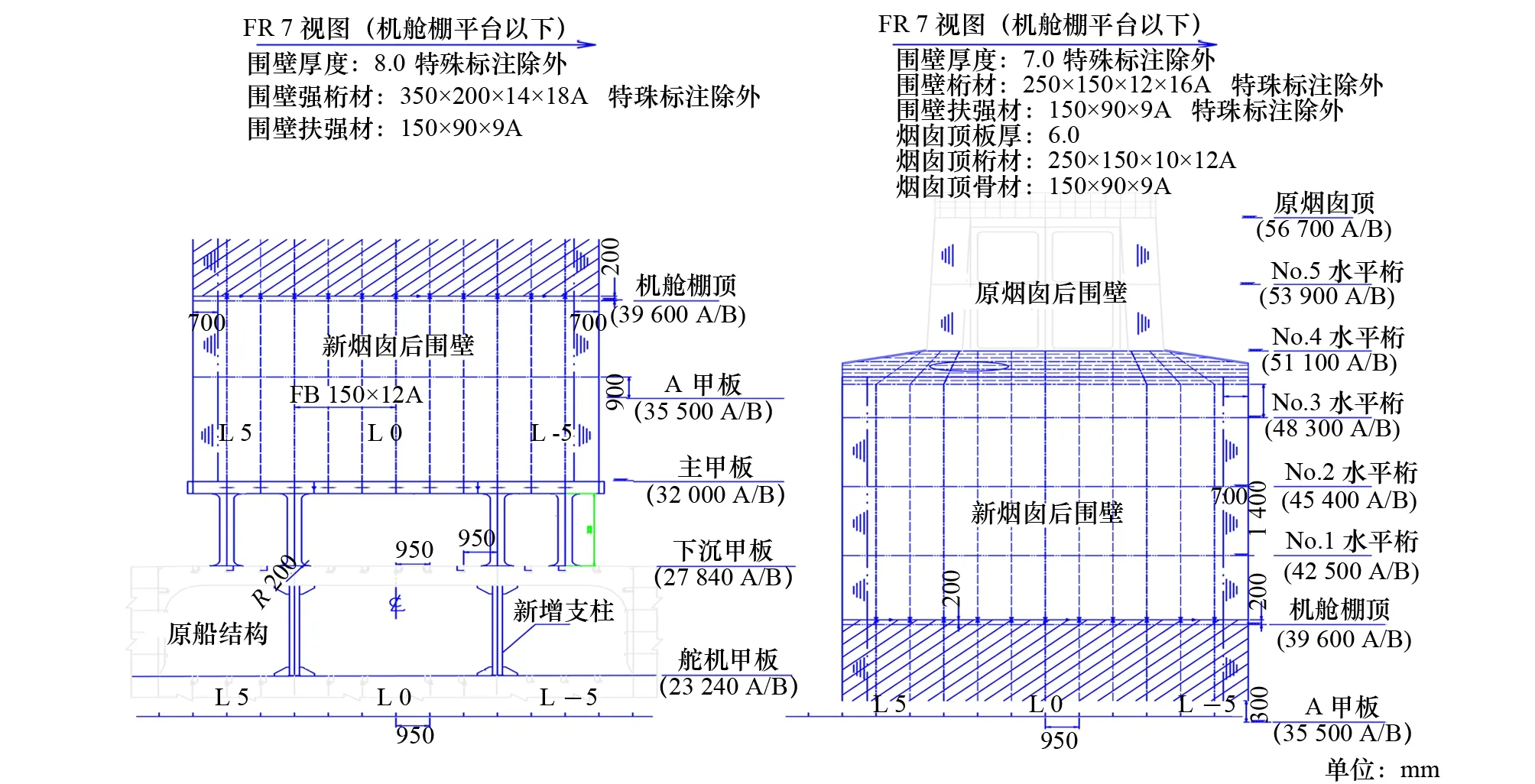

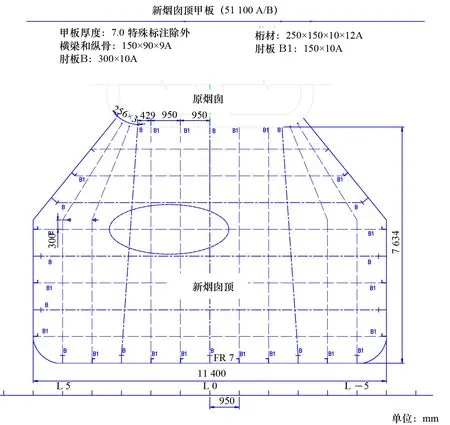

改装详细设计阶段的结构设计是基于原船系统实际布置情况、原船结构图纸、3D点云模型等重要输入条件,结合洗涤塔外形尺寸、机电专业管线布置空间需求,以定稿的改装方案(见图2)为大致范围开展结构的布置设计。图3所示为新烟囱结构轮廓尺寸图,根据定稿的改装方案简图,结合原船烟囱、下沉甲板结构和下沉甲板舾装设备的布置情况,确定:(1)新烟囱只设置2层平台,即主甲板平台和脱硫塔基座平台,主甲板平台用于布置空压机、消防设备等,脱硫塔基座平台主要承载塔体;(2)新烟囱的底板垂向位置与主甲板同高,底板轮廓尺寸为6 800 mm×11 400 mm;(3)脱硫塔基座平台设在36 400 A/B (根据设备商要求,废液收集直管段长度不小于4 m);(4)新烟囱顶板首端与原烟囱51 100 A/B 水平强框架对接;(5)自脱硫塔基座平台到新烟囱顶共设置39 600 A/B、42 500 A/B、45 400 A/B、48 300 A/B 共4层水平强框架与原烟囱水平强框架对接;(6)新烟囱外围壁为左右后等3面非密封结构,首端不设围壁,与原烟囱后壁连接;(7)新烟囱左右围壁在原机舱棚顶部 39 600 A/B 以上顺着原烟囱向船中收缩,在原机舱棚顶部 39 600 A/B以下的侧壁则垂直于机舱棚后壁;(8)在下沉甲板至主甲板之间设置4根H形强力支柱,且全部布置在FR 7 (强力支柱的布置位置充分考虑了与舾装设备件的干涉问题);(9)下沉甲板FR 7强横梁框架加 2根H形强支柱至舵机平台。

图2 脱硫塔布置方案简图

图3 新烟囱结构轮廓尺寸图

2.3 结构细化设计

在确定上述结构方案设计后,需进行结构细化设计,非特殊情况一般沿用原船3向档距。在细节设计过程中重点解决如下问题:(1)新烟囱后围板上的力如何传递至主甲板与下沉甲板之间新设置的支柱上;(2)脱硫塔基座平台怎样承载脱硫塔;(3)新烟囱4层水平强框架与原烟囱水平框架的结构如何对接。按板架边界范围将整个新烟囱自下而上划分为主甲板板架(包含4根强立柱)、脱硫塔基座平台板架、烟囱后围壁板架、烟囱左右围壁板架、39 600 A/B以上4层水平强框架、烟囱顶板架等10个单元结构,逐一完成区域内所有结构的材质、规格、尺寸和连接形式等的定义。

2.3.1 主甲板板架的结构细化设计

先根据欧拉公式[5]计算压杆的临界应力,计算立柱最小剖面模数。参考原烟囱结构尺寸,预估新烟囱结构及脱硫塔工作质量为160 t,完成立柱的截面选型设计,确定立柱规格为H 400×14/400×18A。再进行主甲板纵横向结构布置,如图4所示:在L 0/L 3/L 5位置左右舷对称布置5根连续的甲板纵桁;在FR 9/FR 11/FR 13肋位布置强横梁,强横梁遇纵桁断开;其余纵横档位和肋位布置普通甲板骨材,普通横梁遇纵骨断开;甲板板厚、强桁材和普通骨材规格均按LR 2018规范[6]计算。为维持甲板下方纵横结构端部与外围壁之间力的传递,按LR 2018规范计算,甲板边缘设置500×15/300×20A的连续T排。重点注意连续T排遇新烟囱后壁的强力支柱的结构形式设计,最终优选图4中UD-1节点图的T排插入H形支柱的设计,为避免应力集中,H形支柱尾端面板采用软趾设计、H形支柱首端腹板和面板采用圆弧过渡到甲板纵桁,采用此组合结构,能减少后期焊接工作量。

主甲板结构其他次要细节设计此处不作赘述。

图4 新烟囱主甲板结构图

2.3.2 脱硫塔基座平台板架结构细化设计

如图5所示,该平台结构的主要作用是承载脱硫塔,平台的结构设计基于结构的连续性原则,围绕脱硫塔基座开展。先确定脱硫塔基座中心位置(根据定稿的方案位置),图5中圆孔是以脱硫塔基座中心为圆心,开孔半径充分考虑污水收集管安装空间后确定。然后,以脱硫塔基座中心为圆心,布置脱硫塔基座。再以脱硫塔基座为中心,基于结构连续性原则,在左舷L 0/L 3/L 5位置布置3根平台纵桁,纵桁L 0和L 5为连续结构,受脱硫塔基座重心位置限制,L 3纵桁需设计成折弯走向,根据脱硫塔湿重结合LR 2018规范对梁的选型计算确定该平台纵桁的规格为300×180×12×16A。在FR 9/FR 11/FR 13肋位布置强横梁,为避免FR 11强横梁与污水收集管干涉,设计成断开结构,依据LR 2018规范中对梁的选型计算确定该平台强横梁的规格为300×150×12×14A。其余纵横档位和肋位布置普通甲板骨材,普通横梁遇纵骨断开,甲板板厚、强桁材和普通骨材规格均按LR 2018规范计算。在该平台右舷无设备布置,开5 400 mm×3 100 mm的长方形孔,预留舾装专业布置斜梯。因船舶航行过程中存在纵向加速情况,原机舱棚后壁在A甲板900 mm的高度无水平强框架,需增加水平强框架与脱硫塔平台水平对应,选用腹板高度与原机舱棚后壁垂向桁材一致,板厚及面板规格依据LR 2018规范计算确定。为改善脱硫塔基座根部区域附近处应力集中情况,以基座中心为圆心,沿基座外侧圆弧对称均匀设置16个BK 320×15A的基座软趾肘板,肘板下方对应设置肘板加强。平台结构其他细节设计此处不作赘述。

图5 脱硫塔平台结构图

2.3.3 烟囱后围壁、左右围壁板架和39 600 A/B以上4层水平强框架结构细化设计

如图6所示:根据新烟囱主甲板和脱硫塔基座平台主要纵桁和强横梁的布置确定烟囱围壁板架上主要垂向T排的分布位置,其余位置布置普通垂直扶强材;考虑脱硫塔的湿重量,根据LR 2018规范对脱硫塔平台至主甲板之间的围壁垂向强桁材、普通扶强材和外围壁板厚进行选型计算,初步选定垂直强桁材规格为350×200×14×18A、普通垂直扶强材规格为150×90×9A,外围壁板厚8 mm。脱硫塔平台以上烟囱围壁的垂直桁材和普通垂直扶强材的规格、外围壁板的厚度均可以参照原烟囱规格选型或根据LR 2018规范计算选型。39 600 A/B以上4层水平强框架结构的腹板和面板选型可参照原烟囱与各层对应强框架的结构尺寸。其余结构细节较为简单,此处不作赘述。

图6 脱硫塔新烟囱后围壁结构图

2.3.4 新烟囱顶板架结构细化设计

如图7所示,新烟囱顶板架为倾斜面,首端与原烟囱后壁51 100 A/B强框架对位,尾端高度为48 300 A/B+1 400 mm。先确定顶甲板L 0/L 3/L -3布置3根连续纵桁,FR 9/F 11/FR 13布置3根强横梁,其余档位布置普通纵骨和横梁。顶甲板板厚、纵桁和强横梁规格选型计算按LR 2018规范中露天甲板相关规定选取。

图7 新烟囱顶甲板结构图

3 改装结构有限元分析

3.1 有限元建模

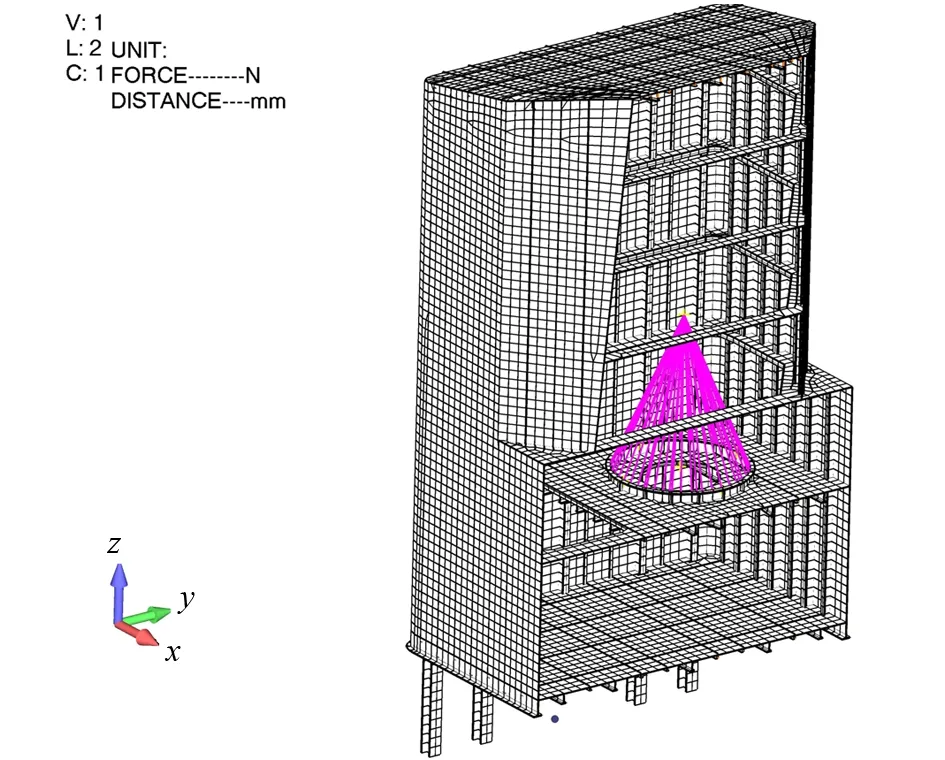

依据新烟囱结构图和LR 2018规范中有限元模型的规定,扣除腐蚀裕量后,新烟囱结构采用净板厚建模。单元格的基准尺寸为200 mm×200 mm。采用板单元和梁单元对结构进行建模。为准确模拟脱硫塔对基座的作用力,采用刚性单元多点约束(Multi-Point Constraint, MPC)法模拟施加载荷。模型中使用的坐标系为笛卡尔右手坐标系,定义:x轴为纵向,正向为从艉向艏;y轴为横向,正向为船中向左舷;z轴为垂向,正向为基线向甲板。根据LR 2018规范,A级钢的弹性模量为2.06×105MPa,泊松比为0.3,A级钢的极限屈服应力[σ]= 235 MPa,极限剪切应力[τ]=0.58[σ]=136.3 MPa。新烟囱结构有限元模型如图8所示。

图8 新烟囱结构有限元模型

3.2 约束和载荷工况

对新烟囱与原烟囱焊接边进行6个自由度的约束,新烟囱FR 7处与下沉甲板焊接的4根支柱进行6个自由度的约束(图略)。

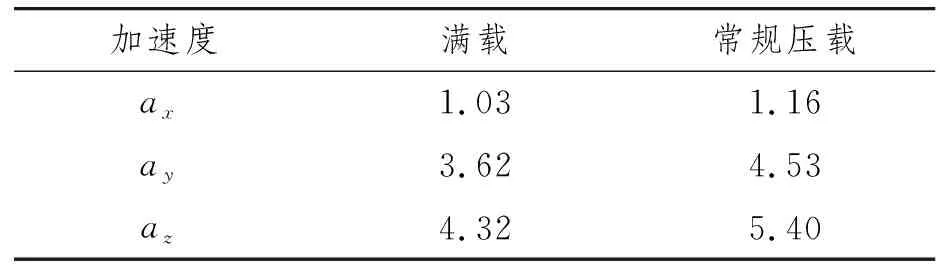

根据第1节脱硫塔湿重和重心,重量系数取K=1.2,计算湿重为Wc=18.4 t×1.2=22.08 t,根据LR 2018规范第十部分第二章对油船的规定,求得该船在航行时满载和常规压载2个工况下的x、y、z3个方向的加速度,如表1所示。

表1 2个压载工况的加速度汇总 m/s2

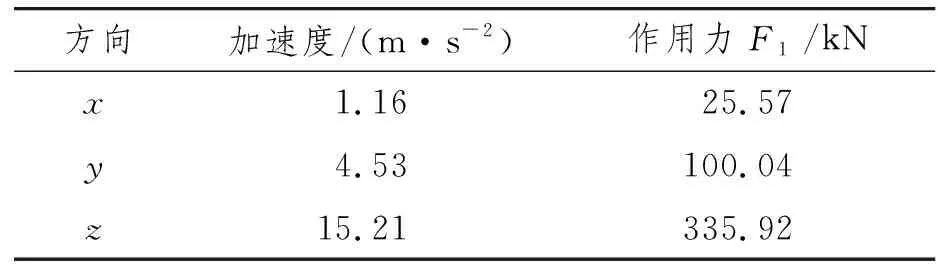

对表1的2个工况中各向加速度取最大值,脱硫塔对基座的作用力计算如表2所示。

表2 脱硫塔对基座的作用力汇总

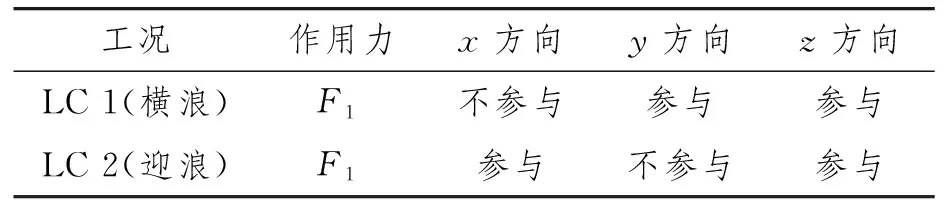

得出迎浪和横浪作用下的组合工况LC 1和LC 2如表3所示。

表3 迎浪和横浪工况组合

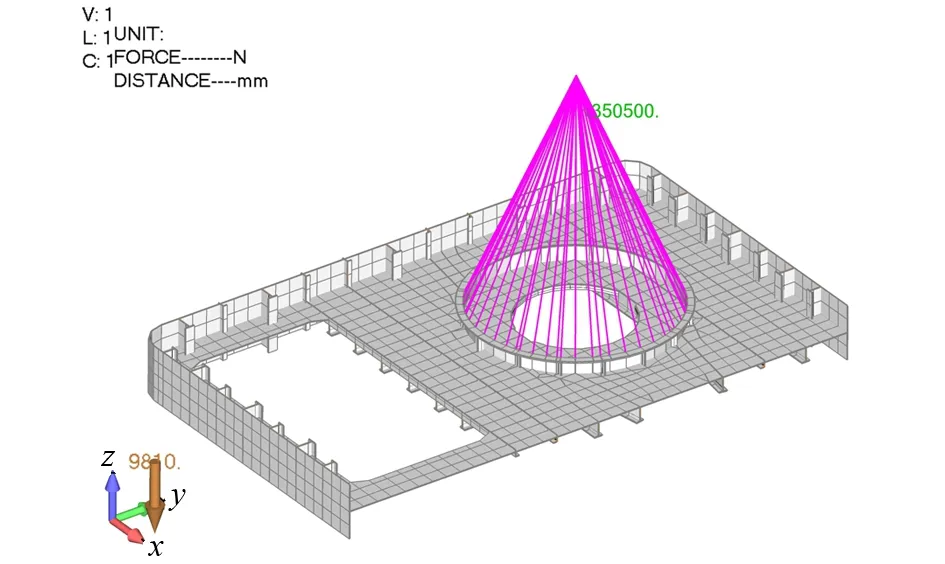

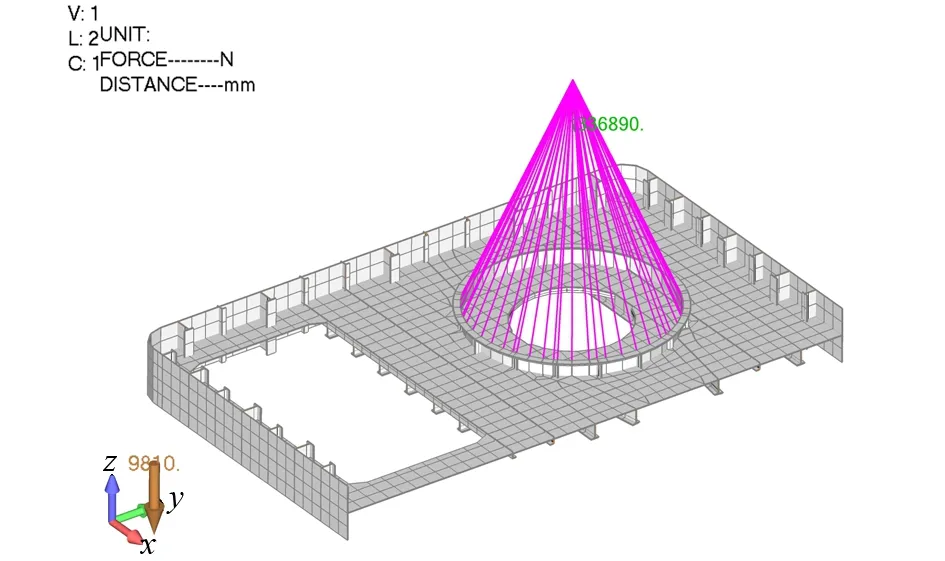

LC 1和LC 2载荷工况在脱硫塔基座平台加载如图9和图10所示。

图9 工况LC 1(Fy+Fz) 计算工况

图10 工况LC 2(Fx+Fz) 计算工况

3.3 分析结果

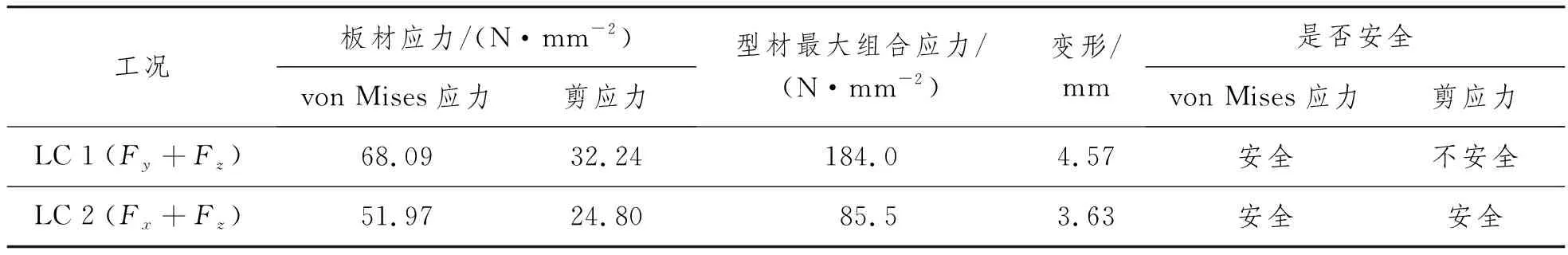

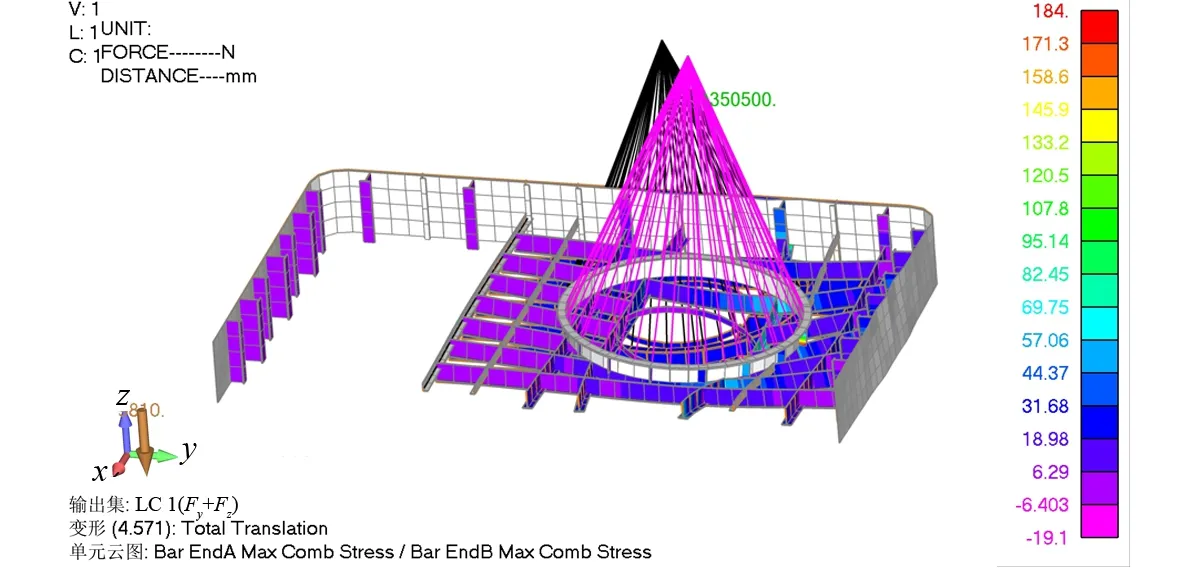

对LC 1和LC 2工况进行分析发现变形最大的部位均出现在脱硫塔基座底部的纵桁上,且在LC 1工况下型材的组合应力超过材料剪切许用应力,在LC 2工况下型材的合成应力也较大,分析结果汇总如表4所示。

表4 LC 1和LC 2工况结构应力和变形情况汇总

4 改装结构优化

4.1 脱硫塔基座平台结构优化

根据图9、图10和表4可判断:主甲板下方4根支柱强度和刚度足够,烟囱外围壁板强度足够,烟囱垂直扶强材强度足够,除了脱硫塔基座平台以外的各平台和水平强框架强度足够;结构位移响应最大的位置和型材合成应力最大的位置均出现在脱硫塔基座平台下方的型材上。脱硫塔基座平台下方的纵桁是该平台的强力构件,原规格(L 0/L 1/L 3均为T 300×180×12×16)偏小,须提高该平台的刚度和强度,可直接对纵桁尺寸规格进行优化。利用现有模型直接调整T型材的规格,多次重新加载计算。

4.2 优化后的结构强度复核

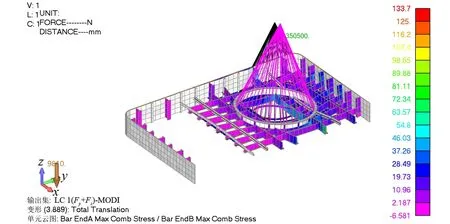

根据第4.1节,其纵桁L 0和L 1结构规格调整为T 400×200×14×18;纵桁L 3结构规格调整为T 400×200×15×20,基于LC 1工况对型材合成应力及结构位移进行复核。调整前后的型材合成应力分布细节如图11和图12所示。

图11 优化前的型材应力分布云图

图12 优化后的型材应力分布云图

复核分析结果显示,脱硫塔基座平台的型材最大合成应力由结构优化处理前的184 MPa降至优化后的133.7 MPa,最大位移由优化前的4.57 mm减小至优化后的3.89 mm。型材合成应力小于许用剪切应力,新烟囱整体结构强度满足规范要求。

5 结 语

脱硫塔改装结构设计是脱硫塔原船系统改造过程中重要的设计环节之一,对改装后的脱硫塔是否能正常工作起到关键支持作用,对改装成本、改装周期产生直接影响。船体设计师在进行脱硫塔改装结构设计时应注意以下几点:

(1) 遵循结构的连续性原则进行结构设计;

(2) 结构设计布置尽可能避开原船设备,余留足够的设备操作空间;

(3) 构件规格尺寸的选型设计依据适应规范进行;

(4) 结构设计须考虑后续施工的工艺性;

(5) 在保证结构安全的前提下,避免结构过剩;

(6) 脱硫洗涤塔改装结构设计须考虑其在波浪动载荷工况下3向加速度对基座平台的影响;

(7) 结构选型采用规范计算与有限元分析结合的方式既能提高设计效率又能提高结构安全性。