航空发动机机匣加工端面花边结构变形控制装置的开发与设计

张志革,王敏丰

(吉林化工学院,吉林 吉林 132022)

1 航空发动机及机匣

发动机是飞机的动力核心,航空发动机应用最广泛的是燃气涡轮发动机,包括涡轮喷气发动机、涡轮风扇发动机、涡轮螺旋桨发动机和涡轮轴发动机。航空发动机总体结构从前到后分别由进气道、压气机、燃烧室、涡轮、尾喷口等几大部分组成。其中,压气机、燃烧室、涡轮等部件又由机匣壳体、内环零件和叶片等部件组成。发动机机匣零件作为航空发动机上的重要零件之一,它是整个发动机的基座,主要起到承力、连接和包容作用。航空发动机机匣按照功能分为进气处理机匣、低压压气机机匣、高压压气机机匣、燃烧室机匣、轴承机匣、涡轮机匣、加力燃烧室机匣、中央传动机匣、附件机匣等。机匣按照结构可以分为两大类:环形机匣和箱体机匣。机匣所用的材料,根据功能及部位不同,主要有铝合金、钛合金、耐高温合金、高强度钢、复合材料机匣等。这些材料具有硬度高、强度高、耐腐蚀、耐高温、切削性能差等特性。

2 影响机匣加工变形的因素及控制方法

机匣的结构复杂,毛坯多为锻造件,还有一部分机匣毛坯为自由锻件,而锻件毛坯加工余量很大,并且余量分布不均匀;另外,机匣零件的材料具有强度高、硬度大、韧性好等特点,机械加工时,需要比较大的切削力、切削热,刀具磨损严重,并且加工时还会产生积屑瘤、加工硬化等切削现象。这些因素都会使机在机械加工时产生一定的变形。除此之外,毛坯内应力、装夹力、表面加工引起的应力等也会使机匣产生变形。目前,国内外对于机匣的变形控制方法主要有毛坯热处理消除内部残余应力、加工中穿插热处理消除加工引起的表面应力、增加辅助支承抵抗切削力、优化走刀路线减小切削力引起的变形、采用非接触加工减小切削变形等方法。

3 一种航空发动机机匣加工花边结构的控制装置

在控制机匣件在机械加工过程中变形时,采用合理的装夹方法得到了广泛应用。专用夹具带有径向可调辅助支撑装置,使薄壁机匣件与夹具定位面、辅助支承面结合在一起,提高机匣件的切削刚性,以减小切削时引起的变形。使用径向可调辅助支撑的专用夹具时,在完成机匣件正确定位和压紧后,再分别调整每个径向辅助支撑的径向位置,使辅助支撑既要起到支撑机匣件的作用,又不能破坏机匣的定位。

辅助支撑可以是液压、气压、电动等自动控制的自动可调式装置,也可以是手动控制的机械可调式装置。在这两种辅助支撑控制方式中,最好的方式是自动控制装置,即辅助支撑元件与机匣件接触达到要求的程度时,夹具上的功能机构限制辅助支撑继续移动并锁紧;另一种手动控制装置相对落后,在调整辅助支撑时,使用千分表、扭矩扳手等工具控制辅助支撑的径向移动。考虑到机械加工的成本以及主要、次要加工部分等因素,手动控制的可调辅助支承方式在加工机匣件时仍然广泛应用。

本文中,航空发动机涡轮机匣结构最薄壁厚4mm,直径1000~1600mm,高度200~400mm,端面壁厚6~11mm,为弱刚性结构,为了满足装配要求,端面平面度要求较高,约束状态平面度0.05mm,自由状态平面度0.10mm,并且端面上存在定位槽等结构,其端面加工成花边结构,常规方式加工花边结构会导致端面变形较大,从而影响航空发动机机匣的使用效果。针对某航空发动机机匣以上的技术要求,本文设计开发了一种加工航空发动机机匣端面花边结构的变形控制装置。

3.1 设计方案

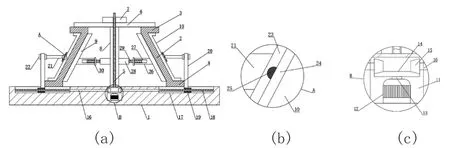

如图1所示,机匣通过底面与两个孔作为定位基准,放置在底座上,机匣的上端设有压紧机构,机匣本体内设有支撑机构,机匣本体的外侧壁设有稳定机构,稳定机构包括贴覆在机匣本体上的多个弧形的压板,每个弧形压板的上端弯折且与机匣上端面的底端贴合,每个弧形压板的下端弯折且与机匣下端面的上侧贴合,每个弧形压板的外侧壁上均设有压迫机构。

压紧机构包括设置在机匣本体内的第一螺纹杆,螺纹杆的底端固定连接在底座的上端,螺纹杆的上端延伸出机匣并滑动套接有压紧板,压紧板的底端与机匣上端面贴合,在压紧板上端有与螺纹套接旋转盘。套杆滑动套接在第一螺纹杆上,套杆上对称焊接有多个固定杆,每个固定杆均通过伸缩机构连接有推杆,每个推杆的另一侧均固定连接有弧形的支撑板,每个支撑板均与机匣本体的内侧壁贴合。伸缩机构包括开设在推杆内的螺纹槽,螺纹槽内螺纹连接有第三螺纹杆,第三螺纹杆的另一端延伸出螺纹槽并与固定杆焊接,每个第三螺纹杆上均螺纹套接有转板。压迫机构包括设置在底座上的多个移动板,每个移动板的上端均插设有压紧杆,在移动板两侧的压紧杆上均固定套接有限位板,每个所述压紧杆的另一端均焊接有弧形板,移动板的下端固定连接有移动机构。移动机构包括开设在底座上的滑槽,滑槽内壁中插设有第二螺纹杆,第二螺纹杆上螺纹套接有移动块,移动块的上端与移动板的底端固定连接,第二螺纹杆另一端固定连接有连接杆,连接杆的另一端贯穿底座并固定连接有驱动机构。驱动机构包括开设在底座中部的空腔,空腔的底端固定安装有伺服电机,伺服电机的输出端固定连接有转杆,转杆的输出端固定连接有齿轮盘,每个连接杆远离第二螺纹杆的一端均贯穿底座延伸至空腔内并固定连接有锥齿轮,每个锥齿轮均与齿轮盘啮合。每个弧形板均焊接有橡胶垫,每个弧形板内侧壁上均安装有多个永磁体。

3.2 变形控制装置的操作

将套杆8及其他的伸缩机构放置在机匣本体2内,旋转转板30,转板30移动推动推杆26移动,推杆26移动带动弧形的支撑板9压紧机匣本体2,避免机匣在加工时,机匣本体2由于过薄受力塌陷变形的问题;再将套杆8套设在第一螺纹杆5上,在将第一压紧板6套上,旋转旋转盘7带动旋转盘7压紧第一压紧板6,从而使第一压紧板6从上压紧机匣上端面3;将多个弧形的压板10放置在机匣本体2上,从而使压板10可以完全覆盖机匣本体2,启动伺服电机12通过转杆13带动齿轮盘14转动,从而带动多个锥齿轮15同时转动,通过连接杆16进而带动多个第二螺纹杆18同时转动,多个移动块19同时向机匣靠近,通过移动板20和压紧杆21带动弧形板23靠近压板10,随着弧形板23的靠近,弧形板23压紧压板10,从而使压板23紧紧地贴合着机匣本体2,压板10从外部给机匣本体2一个很好的支撑力,避免机匣本体2在加工时受力向外凸起的问题;压板10的上端和下端分别压紧机匣上端面3和机匣下端面4,从而使机匣上端面3和机匣下端面4稳定,不易发生变形,从而控制机匣在加工时的变形;加工完成后,启动伺服电机12,伺服电机12反向转动,带动弧形板23远离机匣,从而方便机匣的脱离。

图1 航空发动机机匣端面花边结构变形控制装置

3.3 该装置的特点

(1)通过设置伸缩机构,使支撑板给机匣本体一个向外的力,避免薄的机匣本体在加工时向内塌陷的问题,通过设置稳定机构,使压板向内压紧,避免机匣本体向外凸起的问题,通过伸缩机构和稳定机构的配合,避免了机匣本体在加工时受力变形的问题。

(2)通过设置压紧机构,从而避免机匣的端面发生翘起的问题,保证了机匣的稳定,通过压板两端的支撑作用,避免了机匣的两个端面向内弯曲的问题,通过压紧机构和压板的配合,从而保证了机匣端面在加工时的稳定,避免变形。

(3)通过设置是否电机带动齿轮盘,再由齿轮盘带动锥齿轮,从而可以同时带动多个弧形板,同时压紧压板,节省了人力,提高了效率。

综上所述,本装置通过伸缩机构和稳定机构的配合,避免了机匣本体在加工时受力变形的问题,通过压紧机构和压板的配合,从而保证了机匣端面在加工时的稳定,避免变形。

4 结语

机匣是航空发动机的重要零件之一,在机械加工时,影响变形的因素和控制变形的方法成为研究重点内容。控制机加工变时,针对加工机匣花边,设计开发了一种机械可调的控制装置。随着科技水平和制造水平的提高,压力传感元件、电脑自动控制等应用到可调辅助装置中,会使机匣变形的控制更加方便、省力、高效。