大截面导线自动压接与智能检测系统研究

摘 要:输电线路导地线压接操作是一项重要隐蔽工程,其质量直接影响后期电网线路长期安全运行。目前施工现场导地线压接主要采用人工方式進行,压接质量完全取决于压接工人的技术水平及责任心。鉴于此,设计了一种新型自动压接平台及智能检测系统,其能提高压接质量和检测效率,消除人为因素的影响,也方便对压接质量的监督与管理。

关键词:大截面导线;自动压接;智能检测

0 引言

输电线路导地线压接操作是一项重要隐蔽工程,其质量直接影响后期电网线路长期安全运行。

国内关于压接的研究以关键工艺参数、图像识别等方面为重点,压接测量仍然处于人工使用卡尺测量读取、手动记录存档的技术阶段,并没有进行高效、准确测量、记录方面的研究,整体技术水平较低。

国外压接测量现状:国外输电线路导地线压接测量技术与国内基本一致,激光、射线、电子等先进的测量技术并没有在导地线测量中得到充分应用。

先进的测量技术已在国内外各种行业得到成功应用,而输变电线路施工测量技术还有待改进,特别是在导地线压接测量与监督控制方面,需要研制专用的设备,便于实际工程应用,解决隐蔽工程施工的测量与监控难题。

国内针对大截面导线压接方法也有相关研究成果,例如大截面导线耐张线夹反向压接施工技术为导线压接施工提供了全新的出路,杨福英[1]和黎兆权[2]对导线耐张线夹反向压接施工方法进行了详细说明,并分析了大规格线夹反向压缩的技术方法和设计方法。朱秦川等[3]根据实际状况,对大截面导线的液压施工方法进行了说明,通过研究发现采用接续管顺压操作和耐张管倒压操作,可以有效防范出现松股问题。

1 自动压接平台的设计研究

如图1所示,导线接续智能化压接平台由线性单元、控制单元、夹紧装置和压接钳组成。线性单元上有步进电机,可快速精确带动压接钳到达指定位置进行压接。控制系统由电接点压力表、可编程控制器、急停按钮和手持终端组成。采用可编程控制器作为主要控制单元,控制器存储多种导线参数并按照工艺进行参数设定,可选择导线型号进行压接,若有需要,输入密码可修改压接参数;手持终端作为人机交互处理工具,用于实现操作中参数的输入修改及运行参数和状态的显示;急停按钮随时可以紧急断开所有动作,保证压接质量和操作人员人身安全。

1.1 压接平台线性设计

线性导轨是用铝合金材料制成槽或脊,可承受、固定、引导移动装置或设备并减少其摩擦的一种装置,导轨表面上的纵向槽或脊用于导引、固定机器部件、专用设备、仪器等。导轨又称滑轨、线性导轨、线性滑轨,用于直线往复运动场合,拥有比直线轴承更高的额定负载,同时可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动。

本文所述线性导轨具有下列性能:

(1)导向精度:主要指导轨运动轨迹的精确度。影响导向精度的主要因素有导轨的几何精度和接触精度,导轨的结构形式,导轨及其支承件的刚度和热变形,静(动)压导轨副之间的油膜厚度及其刚度等。

(2)精度保持性:主要由导轨的耐磨性决定。耐磨性与导轨的材料、导轨副的摩擦性质、导轨上的压强及其分布规律等因素有关。

(3)刚度:包括导轨自身刚度和接触刚度。主要取决于导轨的形状、尺寸、与支承件的连接方式及受力状况等因素。

(4)低速运动平稳性:动导轨做低速运动或微量位移时易产生摩擦自激振动,即爬行现象。爬行会降低定位精度或增大被加工工件表面的粗糙度值。

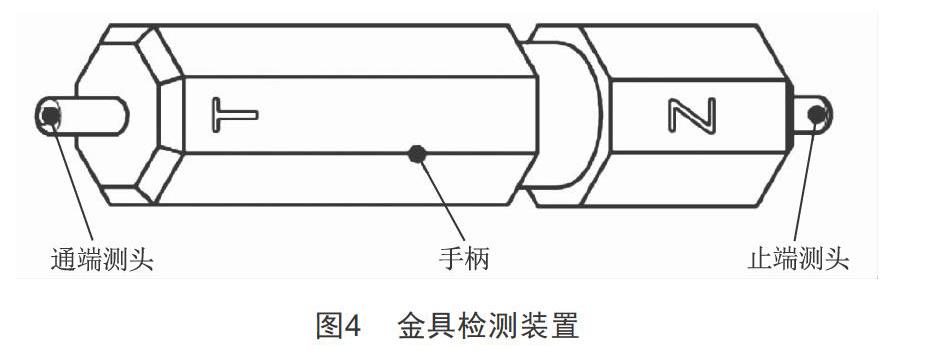

线性导轨的设计有效控制了导线压接的直线度,避免了导线压接时出现弯曲,提高了导线压接质量。线形导轨设计如图2所示。

1.2 步进电机精准控制

步进电机:将电脉冲信号转变为角位移或线位移的开环控制电机,是现代数字程序控制系统中的主要执行元件,应用极为广泛。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响。当步进驱动器接收到一个脉冲信号,它就会驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲数来控制角位移量,从而达到准确定位的目的。

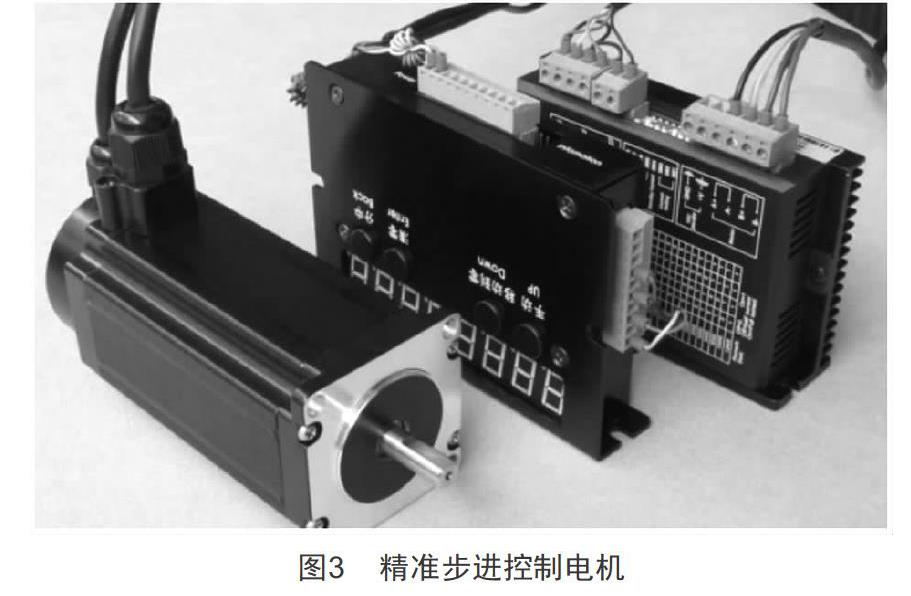

本设计使用步进电机驱动器精准控制电机,控制线性导轨带压接钳精确移模,确保重模和压接位置的准确,保证压接质量。精准步进控制电机如图3所示。

2 智能检测系统的设计研究

连接金具、压接质量直接影响后期线路长期安全运行,因此,提出研制输电线路导线压接金具、压接质量的高效检测装置,实现快速、准确的导地线压接工艺相关数据的一键测量,以提高对压接质量的判断水平和检测效率,消除人为因素的影响,同时方便对压接质量的监督与管理。

检测装置主要包括金具快速检测装置、压接后对边距及弯曲度检测装置。

2.1 金具快速检测装置

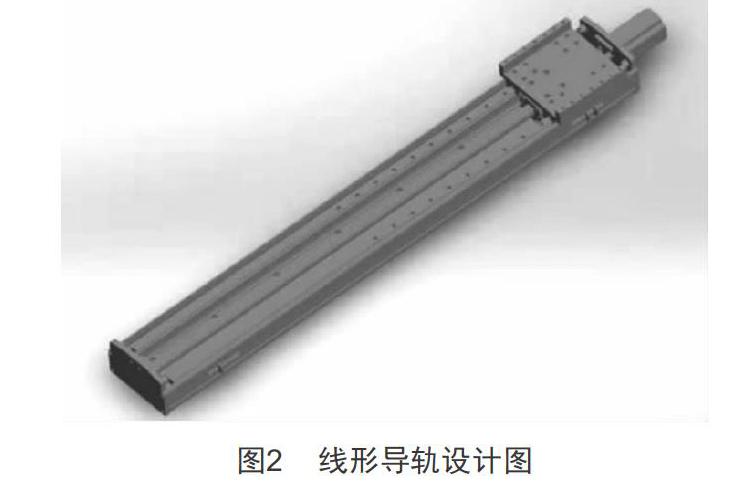

通常金具检测主要复检金具的内径、外径是否满足设计要求,针对复测数据要求设计检测装置采用通止规原理,实现金具外形尺寸的快速检测、显示与记录。

设计装置一端为复检金具内径的通规/止规,另一端为复检金具外径的通规/止规(采用可测量内径、外径的分体式设计);复检金具内径和外径的通止规内部装有光感发射源,发射源连接控制器,控制器处理收到的信号后输出信号至数显装置及信号灯上并储存,合格则绿灯闪烁,数显装置上合格侧计数+1;反之则红灯闪烁,数显装置不合格侧计数+1。

金具内径检测时通规端能安装在金具上,止规端不能安装在金具上,即通规端光感传感器发出信号,止规端光感传感器不发出信号,显示金具合格,闪烁绿灯;如果止规端能安装上或通规不能装上,装置显示红灯,并报警,金具不合格。该装置能够快速检测金具内径是否合格。

金具外径检测时通规端能安装在金具上,止规端不能安装在金具上,即通規端光感传感器发出信号,止规端光感传感器不发出信号,显示金具合格,闪烁绿灯;如果止规端能安装上或通规不能装上,装置显示红灯,并报警,金具不合格。该装置能够快速检测金具外径是否合格。

金具检测装置如图4所示。

金具快速检测装置效率高,能很快确定内径或外径的尺寸是否有问题。也可根据需要对装置进行系列组合,实现金具内径或外径的问题检测,并将检测结果显示在数显装置上。内径的止规端光感传感器输出信号(或通规端不输出信号)则是内径有问题,外径的止规端光感传感器输出信号(或通规端不输出信号)则是外径有问题。

2.2 压接后对边距及弯曲度检测装置

导线接续管压接后测量包括对边距测量和弯曲度测量,对边距测量工艺要求三个对边距都满足公差要求,弯曲度不大于2%。目前对边距测量主要是人工使用卡尺分别测量三个对边,测量数据误差较大,效率低,真实测量数据难以管控。弯曲度测量现场不易实施,基本都是靠工人经验进行把控,并没有真实数据的记录。

针对现场导线压接后的检测难题,本设计可以实现三个对边距的一次性检测和弯曲度的快速检测,并通过控制器对检测数据进行分析,显示最终的压接管数据,同时具备记录数据、储存数据和授权导出功能。装置主要由三组对边检测探头、探头导轨、卡箍装置、数据分析控制系统、数显装置、报警装置以及输出端口等部分组成。

3 结语

本文通过调研输电线路导地线压接现状及现有的先进测量技术,为导线空中自动压接与智能检测系统设计研究提供了工程现场需求依据和相关参数。同时,进行了自动压接平台及智能检测系统的设计研究,能够解决现场人工压接难以控制质量和效率的难题,提高对压接质量的判断水平和检测效率,消除人为因素的影响,同时方便对压接质量的监督与管理。

[参考文献]

[1] 杨福英.大截面导线耐张线夹反向压接施工工艺研究[J].电子测试,2019(20):137-138.

[2] 黎兆权.大截面导线耐张线夹反向压接施工工艺[J].中国高新技术企业,2017(6):150-151.

[3] 朱秦川,司珍珍,魏刚,等.昌吉—古泉±1 100 kV特高压线路工程1 250 mm2大截面导线压接[J].电网与清洁能源,2018,34(2):123-126.

收稿日期:2020-06-01

作者简介:洪巧章(1984—),男,福建泉州人,PMP项目经理,工程师,主要从事电网工程质量管理和技术应用研究工作。