联合收割机液压仿形行走系统设计方案与分析

姚呈祥 袁建宁 潘金坤

摘要:针对当前各种联合收割机行走系统的技术特点和优缺点,提出一种新型橡胶履带联合收割机液压仿形行走系统设计方案,该方案通过液压缸和平衡肘对支重轮的作用,可以良好地解决橡胶履带使用寿命以及操作舒适性问题。通过对行走系关键零部件的分析,得出了设计方案的具体结构参数,并基于多体动力学分析仿真得出联合收割机在实际越障时加速度变化曲线,验证了设计方案的合理性与可行性,为接下来的研究打下基础。

关键词:联合收割机;行走系统;仿形底盘;多体动力学分析

中图分类号: S225.31 文献标志码: A

文章编号:1002-1302(2020)14-0243-05

我国农业机械化水平仍处于发展阶段,就联合收割机而言,虽然在市场上总有不同的新型号出现,但是行走底盘等方面的设计始终没有较大的进展。随着制造水平的不断提高,发展新型联合收割机的时机愈加成熟。由于农田环境复杂,运行时车身会产生俯仰运动,传统联合收割机采用刚性行走方式,不但对农田、机器本身造成一定的损伤,而且操作舒适性也大打折扣。因此,如果能设计出一种新型的联合收割机行走底盘,使其能在复杂地形中行走地更加平稳,就能进一步提高机器的作业质量、生产效率、可靠性与操作舒适性。

本研究将综合分析当前已有的多种行走系的优缺点,并针对现有联合收割机行走系的不足,提出一种基于橡胶履带联合收割机的液压式仿形行走系统,同时通过相关关键部件参数的计算,得出最终设计方案,最后利用仿真软件对设计方案进行可行性验证。

1 行走系方案的比较

1.1 刚性行走系

如图1所示,市场上普遍使用的刚性行走系的底盘每侧有多个支重轮,且固定连接在内侧的一根机架钢管上,支重轮无法相对浮动,这使该行走系没有仿形运动的能力。当行走底盘在崎岖不平的农田上作业时,固定支重轮将直接与路障发生碰撞,轮与路障冲撞瞬间产生的力远大于其他力对车身的影响[1],因此刚性行走系的这些特点不但对机器使用寿命和可靠性有不利影响,而且将降低联合收割机的作业质量以及操作舒适性。

1.2 双轮铰链摆动式行走系

如图2所示,双轮铰链摆动式行走系将相邻2支重轮通过摆动架连接在二者间的铰链轴上,形成多组仿形单元。在机器遇到地面沟、坎障碍时,最先到达障碍物的支重轮(以下简称前轮)绕铰链轴抬起(下落),同组的后轮相应下沉(升起),前轮通过后回落(回升)而后轮绕铰链轴抬起(下落),或前轮尚未完全通过而后轮开始接触坎(沟)障碍物并抬起(下落)。但由于同组仿形轮均绕铰链轴摆动,客观上造成橡胶履带不断地反向拉伸或压缩变形,内部剪切应力频繁变化并重新分布,极易使履带在使用早期失效甚至折断,缩短了履带的使用寿命,增大了使用成本。

1.3 单轮垂直升降式行走系

如图3所示,该设计方案通过浮动支重轮在垂直路面上下移动,实现了对不平地面的仿形运动。当机器遇到坎、沟障碍时,因单轮垂直升降式行走系中每个浮动支重轮之间的浮动相对独立,故支重轮间不存在相互影响,这样不但大大提升了仿形行走的能力,而且一定程度上减少了履带的变形和折弯磨损,延长了橡胶履带的使用寿命。

然而,该方案设计的浮动支重轮行程有限,导致行走底盘仿形效果不佳,若加大浮动行程会使行走系结构不紧凑、所占空间过大;若加大整机的体积和质量,则会降低车身的稳定性、机动性。其次,该方案的浮动支重轮在遇到障碍物时,会在垂直升降导杆上产生侧向力和摩擦力,使导杆产生弯矩并增加磨损,影响使用的可靠性。

2 单轮摆动式行走系结构设计与工作原理

针对上述行走系存在的经济性、使用寿命等问题,本研究提出一种基于液压系统的单轮摆动式行走系统。如图4所示,将前后支重轮固定于机架钢板上,可以避免联合收割机在作业过程中接近角和离去角时发生变化的复杂情况。驱动装置带动橡胶履带运动,当机器翻越障碍时,前固定支重轮将首先越过路障,当浮动支重轮与路障发生冲撞时,在平衡軸和液压缸的共同作用下,支重轮会发生相对浮动,从而缓和直接冲撞对车身的影响。同时,相邻2个浮动轮之间有防脱轨装置,可避免当橡胶履带受力不平衡时,从行走系上发生的脱落。

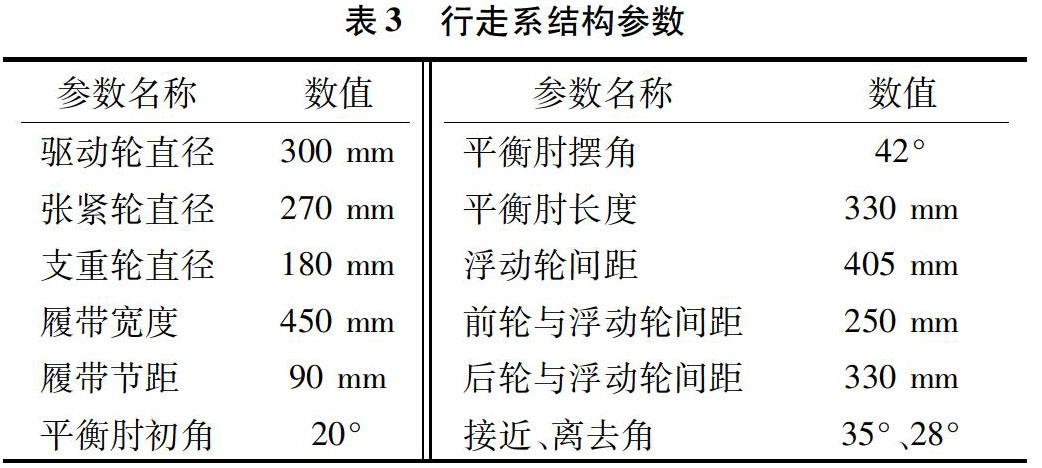

3 行走系统关键部件的参数计算

3.1 联合收割机技术要求

针对联合收割机的实际工况,其行走系统技术要求如表1所示。

3.2 履带

假设一侧底盘接地面积为A,则易有接地压力与触地面积的关系为

2A≥G/P;

A=L0b。

式中:L0为底盘的触地长度,mm;b为履带的宽度,mm。

根据经验公式b/L0=0.3[2],可以初步假设 L0=1 390 mm,代入式(1)、式(2)中计算,得到当G小于3 000 kg时,符合要求。

所需橡胶履带长度的计算公式如下:

式中:z为驱动轮的齿数,取z为8;p0为履带的节距;Δ为履带的销长;p0、Δ两者的值均可以查询制造商手册得出。

由式(3)计算得出履带长度L取值为3 225~3 240 mm,实际长度可以结合不同地形所采用的不同接近角、离去角进行变动。同时取两侧履带的轨距为1 350 mm。

综上所述,通过相关计算得出最终履带参数如表2所示。

3.3 驱动轮

驱动轮既可以装配在履带车辆的前部,也可以装配在履带车辆的后部[2-4]。驱动轮置后,不但能减少带动的履带,而且可以缩小履带受力较大部分的长度,降低摩擦带来的损耗,提高履带的使用寿命。考虑到液压系统、变速箱及相关连接所需管材等因素,最终将发动机布置在驾驶室的后部,驾驶室在整机的右前方,为便于变速操控,将驱动轮安装在前部。

驱动轮尺寸参数与所需变速箱输出力矩成反比,因此应尽可能减小整体尺寸。但过小的整体尺寸会使包裹其上的履带曲率半径过小,使其所受应力与行进间磨损增加,将降低橡胶履带的使用时长。此外,为使驱动轮能更好地与履带啮合,应使轮齿数与履带芯金数互质。