基于ANSYS Maxwell 的传感器涡流场仿真与分析

商英丽, 张 洋, 李庆宇, 王 琦, 徐 冲

(上海工程技术大学 机械与汽车工程学院, 上海201620)

0 引 言

1 电涡流传感器

1.1 检测原理

金属磨粒的监测主要采用电涡流检测原理,如图1 所示。 当传感器中的感应线圈接通高频交变电流I1后,由电磁感应定律可知,传感器内部将有交变磁场H1产生。 磁场能量消失时,表明线圈周围没有金属磨粒;当磁场周围出现金属磨粒时,电路的磁通量将产生连续性变化,磨粒表面将出现电涡流I2及交变磁场H2。 此时,H2与H1的方向正好相反,在这样的情况下感应线圈的交变磁场明显变化。 根据能量守恒,当感应线圈中存在金属磨粒,金属磨粒内部能量衰减,能量衰减导致感应线圈电动势的减少[1]。

图1 电涡流检测原理Fig.1 Eddy current testing principle

1.2 等效电路

为研究金属磨粒的尺寸大小、感应线圈的相关参数特征、材料性能与电流产生的涡流传感器之间的输出相应关系及装置里有无磨粒的状态,可以利用等效电路来表达。 等效电路如图2 所示。 假设不存在金属磨粒触碰感应线圈时,将一个电阻R 和一个电感L 构成的等效电路近似的当作一个传感器感应线圈,如图2(a)所示。 当线圈的状态是空载的情况,磁场和能量全部为零;当带有金属性质的磨粒靠近感应线圈时,可以视为短回路,直接与传感器感应圈磁性相接,将感应线圈当成变压器原边,将金属性质的磨粒假设为变压器副边的情况,如下图2(b)所示。 图2(b)中,电阻R1视作感应线圈电阻,阻抗L1视作一个感应线圈电感,电阻R2视作带有金属性质的磨粒电阻,阻抗L2视作带金属性质的磨粒电感,U是一个励磁电压元件,公式(5) 中的M 是感应线圈与带金属性质的磨粒之间的互感系数[2]。

图2 涡流传感器的等效电路[3]Fig.2 Equivalent circuit of eddy current sensor

利用克希霍夫定律原理,对图2 模拟的等效电路研究可知,求解出2 个回路的电压平衡方程如下:

等效阻抗为:

等效电感为:

品质因素为:

其中,Q0表示无磨粒时传感器感应线圈的品质因素,表示磨粒的等效阻抗, Z2=

(二)分析电路图,找到问题与已知条件间的关系。在做电学题时,要在读清题之后,仔细的分析电路图,先要正确的判断电路的串并联情况。教师可以用去掉一个用电器的方法,教学生正确的判断电路。若去掉用电器后,电路相互影响则为串联,若不会相互影响,则为并联。其次要找清楚电表测量的对象,在看电压表时,可以观察他并联在谁的两端,就是测谁的电压。在判断电流表时,可以去掉电流表,看哪个用电器被影响到就是测谁的电流。最后根据欧姆定律,运用所学的电学公式解题。

其中,a 表示线圈直径;b 表示磨粒直径;d 为磨粒距线圈的距离;μ0表示真空磁导系数。

1.3 对电涡流传感器输出参数的影响

根据以上分析内容,可得出磨粒的材质、尺寸等因素都会影响传感器的输出结果。 同时,线圈的各项参数也会影响传感器输出结果。 因此,后续的仿真分析将变量定为磨粒的尺寸、材质,线圈的激励频率及内径。

2 利用ANASYS Maxwell 进行传感器涡流场仿真

仿真电磁场主要采用ANSYS Maxwell 软件,将麦克斯韦方程组的微分形式应用于软件底层算法中,利用自适应分析作为网格剖分方法来分析。 通过离散形式的数值计算方法,计算含有庞大矩阵的电磁场问题[5-6]。 仿真流程如图3 所示。

图3 ANSYS Maxwell 仿真流程Fig.3 ANSYS Maxwell simulation flow chart

2.1 建模

本文选用的研究对象模型为感应线圈和金属磨粒,在ANASYS Maxwell 中建模。 为便于后续的分析,建模前需将传感器模型进行简化为三部分:金属磨粒、感应线圈、真空求解域。 由于本文所涉及的传感器因感应线圈长度较短,故采用三维建模。 为了计算的方便与效率,将金属磨粒简化为球形进行仿真处理,感应线圈简化为同心的多匝线圈。 由于本文目的是改进磨粒连续性对金属磨粒传感器的影响,因此其感应线圈的长度要尽量短,匝数要尽量少,而在ANSYS Maxwell 仿真环境下,可近似看成理想环境。 因此,将线圈匝数设置成一匝,进而等效为一个圆环。 求解域设置为偏离模型30%,仿真模型如图4 所示。

图4 仿真模型图Fig.4 Simulation model diagram

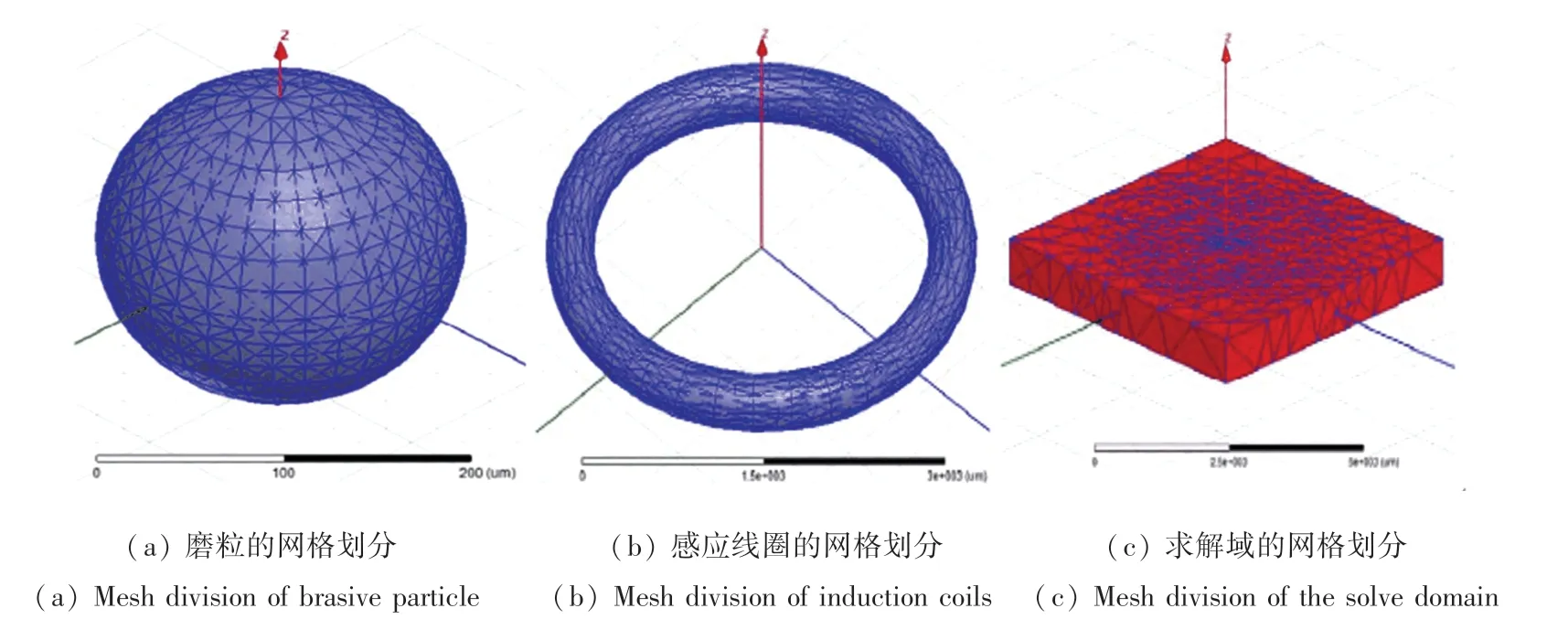

2.2 网格划分

网格划分的好坏是通过网格质量来区分的,当网格密度过低或者网格质量较差时,某些单元的计算会发生畸变,结果偏离正常值,甚至会造成计算无法收敛的结果。

划分网格时,为节省后期的网格划分时间、提高计算精度,需对模型进行预处理。 对于不同的模型,需要采用不同的网格参数。 本文将磨粒和感应线圈的网格划分进行手动加密处理,对求解域用自动网格划分。 仿真结束后,金属磨粒、感应线圈及求解域的网格划分质量如图5 所示。

2.3 边界条件、激励源及求解对象设置

首先建立一个激励源的施加面,在感应线圈上分割出两个横截面。 再将两个横截面分成两个独立的切面。 最后选择切面,给线圈施加大小为1 A,相位为0°的电流激励,如图6 所示。

图5 网格划分Fig.5 Meshing

图6 电流源激励图Fig.6 Current source excitation diagram

将整体进行网格划分并设置求解选项参数。 在ANASYS Maxwell 中,根据本文仿真要求设置涡流场求解参数,收敛步数最大值设为20,其他参数选用默认值。 输出结果如图7、8 所示。

图7 沿线圈中轴线的磨粒涡流密度云图Fig.7 Abrasive vortex density cloud map along the central axis of the coil

图8 XOY 剖面的涡流密度云图Fig.8 Eddy current density cloud map of XOY profile

3 仿真结果与分析

3.1 磨粒尺寸结果分析

本文采用ANSYS Maxwell 进行仿真分析。 利用上述提出的仿真方法, 采用控制变量法。 在280 MHz下,线圈内径为1 600μm、半径为100 μm,磨粒半径采用50 ~500 μm 的金属磨粒。 通过仿真分析得出不同磨粒半径下电涡流密度。 仿真数据如表1 所示,根据数据生成的曲线如图9 所示。

表1 不同磨粒尺寸的电涡流密度表Tab.1 Eddy current density of different abrasive particle sizes

图9 不同磨粒半径下的涡流密度图Fig.9 Eddy current density map at different abrasive radius

通过表1 和图9 可以得出:尺寸越大的磨粒,其涡流密度与之成正比。 当磨粒尺寸逐渐增大,涡流密度增加速率也跟着变快。 所以,电涡流作用能有效识别出磨粒尺寸[8]。

3.2 磨粒材质结果分析

在有限元分析软件中,可将材料设置为不同的金属磨粒,也可以设置不同的非金属磨粒。 如硅、铁磁性磨粒、镍以及铜磨粒等。 带金属性质的磨粒材质仿真参数表征如下:磨粒半径为50 μm、感应线圈区分为直径和内径,它们的参数分别为200 μm 和1 600 μm、一个感应线圈的激励频率调整为280 MHz。五种磨粒材质的金属磨粒产生电涡流密度数据如表2所示,利用表2 中数据获得的涡流密度如图10 所示。

表2 各个材料的涡流密度表Tab.2 Eddy current density of each materia

图10 不同磨粒材质下的涡流密度图Fig.10 Eddy current density map under different abrasive materials

由此可见,不同的电涡流产生的主要原因,来源于不同的材料。 因为金属导体有不同的电导率和磁导率等特性,可以根据不同的电涡流大小来鉴别磨粒的材质。

3.3 激励频率结果分析

设置分析的材料为铜材质,磨粒半径为50 μm、线圈半径为1 600 μm、直径为200 μm。 改变激励频率得到不同的涡流密度,如表3 和图11 所示。 可以明显看出,涡流密度与激励频率成正比,但其增长速率随着频率的增加而下降。

表3 不同激励频率的涡流密度表Tab.3 Eddy current density at different excitation frequencies

图11 不同激励频率下的涡流密度图Fig.11 Eddy current density map at different excitation frequencies

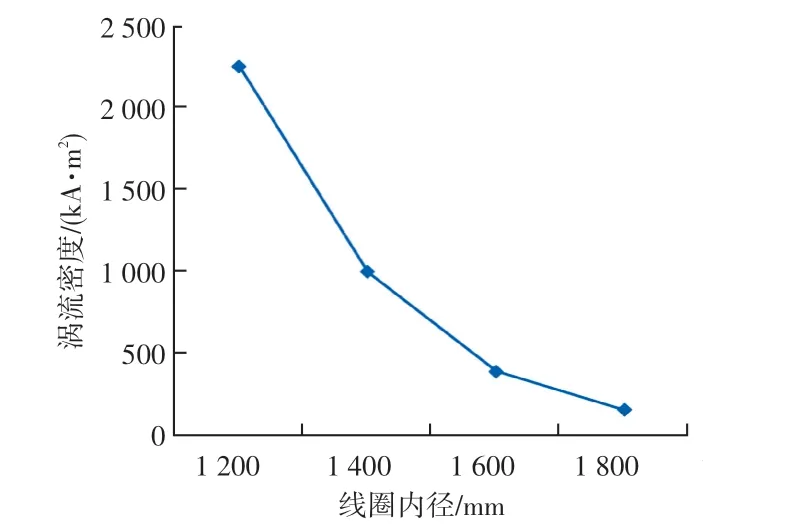

3.4 线圈内径结果分析

感应线圈内径大小的不同,关键取决于电涡流传感器流量和安全性因素。 归纳总结以上仿真数据分析,将线圈内径从1 200-1 800 μm 区域范围等间隔,选取4 组参数特征依次进行仿真分析,数据记录如表4 所示,根据数据得出的曲线如图12 所示。

表4 不同线圈内径的涡流密度表Tab.4 Eddy current density of different coil inner diameters

图12 不同线圈内径下的涡流密度图Fig.12 Eddy current density map under different coil inner diameters

根据上图可知,磨粒在线圈中获取的涡流密度与线圈内径成反比,且随着线圈内径的增大,涡流作用衰减速率缓慢减少。

4 结束语

本文根据等效电路原理,得到了影响电涡流传感器输出的主要因素为涡流检测理论和电涡流监测金属磨粒原理。 应用ANASYS Maxwell 软件进行仿真验证,从磨粒尺寸、磨粒材质、线圈激励频率以及线圈内径4 个方面分别做了仿真分析,得出结论为:

(1)电涡流密度随磨粒尺寸的增大而加快。 因此,可以通过电涡流密度的变化识别出不同的磨粒尺寸。

(2)不同的金属磨粒会产生差异性的涡流密度,而非金属磨粒无法引起电涡流作用。 因此,可以通过涡流密度识别出不同的磨粒材质。

(3)磨粒产生的涡流密度与激励频率变化呈正比,但增长速率显示为下降趋势。

(4)磨粒产生的涡流密度随线圈内径的增大而减小,且涡流作用衰减速率放缓。