伸缩节在完井管柱中的应用与计算

侯明明,张晓东,黄 刚,汤火林,胡丛亮

(长城钻探工程有限公司测试公司,北京100101)

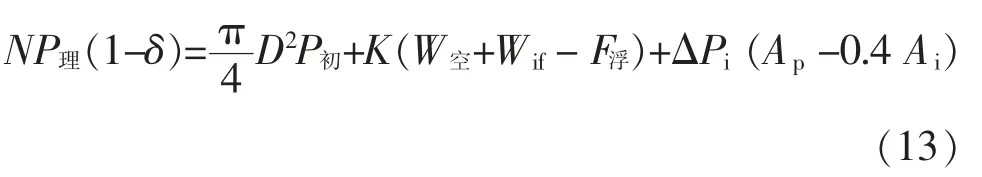

随着对单井生命周期和产能的重视,完井开发中对完井管柱的安全性要求越来越高,要求完井工具能长久持续地发挥作用。 伸缩节[1]是常用的完井工具之一(见图1),被广泛应用在各种完井管柱中。其主要用途有以下几类:

(1)在生产、转注及采取增产措施(如酸化压裂等)时,补偿完井管柱因温度和压力变化导致的管柱拉伸或收缩,减少管柱的应力,避免封隔器提前解封或油管损坏。

(2)连接在两个可回收式封隔器之间,实现封隔器逐个解封,降低上提管柱时油管或其它工具承受的拉应力。

完井伸缩节一般通过剪切销钉锁定在关闭位,当管柱内打压使伸缩节受到的拉应力超过销钉剪切值后,剪切销钉被剪断,伸缩节将会在拉应力的作用下处于自由伸缩状态,直至受力平衡。 根据作业需求伸缩节销钉的剪切值可调, 可处于关闭、中位、全开三种状态入井,当处于中位时,压应力或拉应力都可剪断销钉;伸缩节整体采用键槽式设计传递扭矩;伸缩节一般是全通径的,尺寸大于选择的油管内径。

图1 伸缩节

伸缩节正常发挥作用,应是在封隔器初始坐封后(封隔器卡瓦镶嵌在套管壁后)伸缩节销钉才被剪断。 现场作业中时常因设计或操作失误,出现伸缩节在坐封前提前伸开或坐封后无法伸开的情况,后果严重时会导致停产或井报废,因此有必要对伸缩节进行研究。

1 主要影响因素

以伸缩节在封隔器上部为例,通过对封隔器坐封前后的伸缩节进行受力分析[2],可知影响伸缩节销钉剪切值计算的主要因素有以下几点。

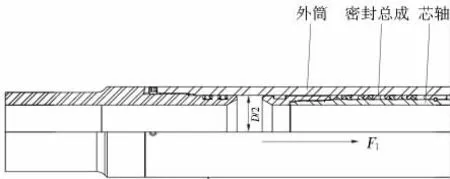

1.1 封隔器坐封时拉应力

完井液压坐封封隔器是通过向管柱内打压剪切坐封销钉推动卡瓦移动和挤压胶筒实现坐封的,初始坐封期间伸缩节会因液压作用而受到来自管柱的拉应力F1(见图2),大小与封隔器初始坐封力和伸缩节的外筒内径尺寸有关。

图2 伸缩节受力截面

封隔器初始坐封对剪切销钉施加的拉应力:

其中:D为外筒内径,mm;P初为封隔器初始坐封压力,MPa;F1为拉应力,N。

1.2 下部管柱重量

封隔器卡瓦镶嵌在套管内壁之前,伸缩节以下的完井管柱会对伸缩节产生一个拉应力F2, 大小由下部管柱在井下流体中的重量决定, 需考虑井斜、井筒漏失等因素的影响,如果坐封前实施了替完井液作业,还需考虑管柱内外流体密度差带来的影响。

其中:K为井斜修正系数, 直井时取1;W空为伸缩节下部管柱在空气中的重量,N;Wif为下部管柱内流体的重量,N;F浮为下部管柱所受浮力,N。

1.3 封隔器芯轴下滑产生的移动力

封隔器初始坐封时,下卡瓦会先镶嵌在套管内壁上,防止管柱继续下窜,然后胶筒和上卡瓦会在液压的作用下继续下移,直至胶筒完全张开,上卡瓦完全镶嵌在套管壁上,此过程中芯轴下移会对伸缩节额外产生一个拉应力F3。

其中:ΔL为芯轴下移距离,m;E为弹性模量,2.068 5×105MPa;AS为油管截面积,mm2;L为上部油管长度,m。

1.4 封隔器坐封后的鼓胀效应和活塞效应

封隔器完成初始坐封后,封隔器卡瓦与油管挂限制了管柱的上下移动,继续加压油管会因为鼓胀效应和活塞效应[3],对伸缩节产生拉应力。

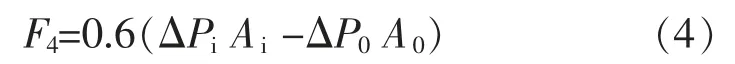

鼓胀效应力计算公式如下:

活塞效应力计算公式如下:

其中:ΔPi为油管内平均压力变化,MPa;Ai为油管内面积,mm2;ΔP0为环空压力平均变化,MPa;A0为油管外径面积,mm2;Ap为伸缩节活塞面积, 等同于密封筒面积,mm2;F4为鼓胀效应力,N;F5为活塞效应力,N。

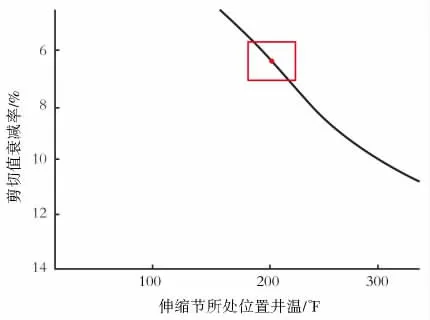

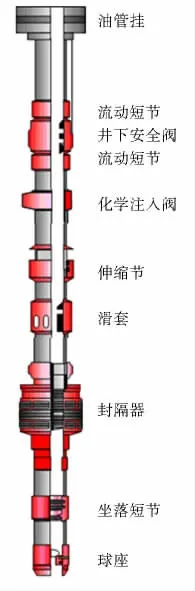

1.5 销钉剪切值

不同伸缩节配备的销钉其材质和剪切力各不相同,随着温度的不断增加,销钉的剪切值会发生衰减。

其中:P理为理论剪切值,N;δ为销钉剪切值衰减率。

图3中可见,在温度为200℉时销钉强度会衰减6.4%。

图3 销钉剪切值随温度升高而衰减

2 销钉计算

为保证伸缩节按设计要求正常工作,确保在封隔器坐封前销钉不被剪断, 在球座剪切前打开,需根据不同情况选择合理的销钉数量。

2.1 剪切力的计算

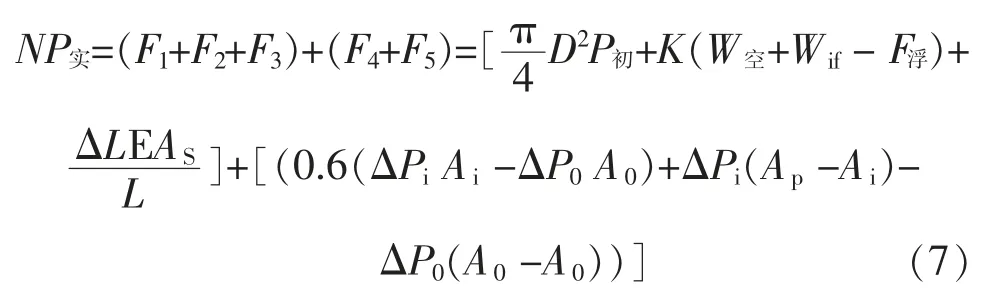

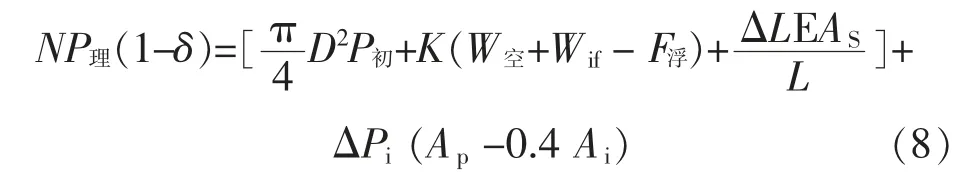

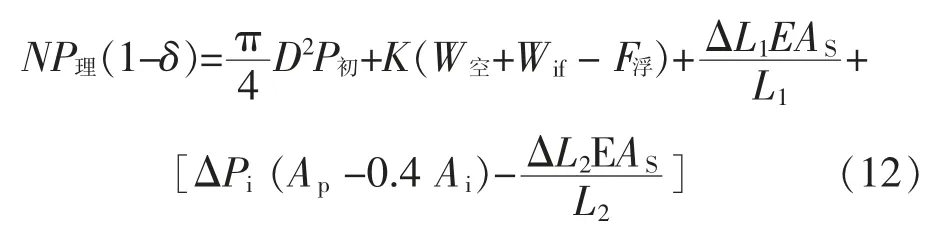

假设设计的销钉数量为N, 则根据伸缩节受力分析,可以得出下列等式:

(F1+F2+F3)是坐封前伸缩节受到的力,没有变量,可以单独计算出来; (F4+F5)是受油压变化的,与销钉数量一一对应,假设初始坐封期间环空压力变化为零,则上述公式可转换为下式:

通过上述公式可在选取销钉数量后得出ΔPi的大小,并计算出销钉实际剪切力值:

或通过设计的剪切力先反推一个粗略的销钉数量N,然后通过对N取整数后,最后通过公式(8)重新计算可得出实际剪切力值P剪。

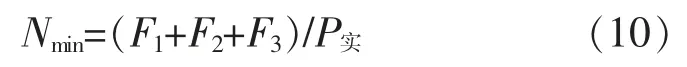

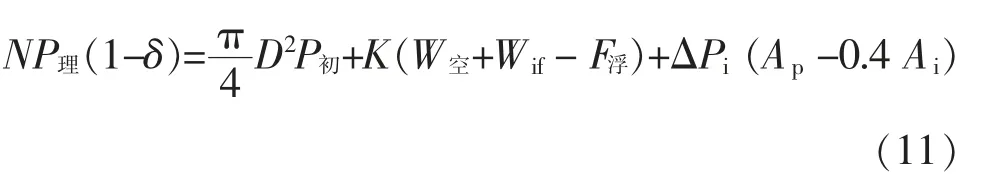

2.2 最少剪切销钉数量

在不考虑封隔器坐封后管柱无法活动后产生的鼓胀效应或活塞效应时的最小剪切力所对应的销钉数量应为:

其中Nmin向上取整,则可得出所需的最小剪切销钉数量。

2.3 最大许可销钉数量

封隔器坐封方式有多种, 主要以球座为主,也有通过钢丝下入堵塞阀来进行封堵,考虑后期增产作业时的井口加压, 以及油管自身的抗拉强度,一般采取设计球座剪切压力或添加安全压力值的方式来计算最大许可销钉数量。

当选择设计球座剪切压力来计算最大许可销钉数量时,只需将球座剪切应力假设为P剪,即可得出销钉数量N,向下取整即可。

当选择附加安全压力值来计算最大许可销钉数量,只需将附加安全压力假设为ΔPi,即可得出销钉数量N,向上取整即可。

2.4 伸缩节在双封隔器之间时

伸缩节放在两个封隔器之间时[4],如果两封隔器初始坐封压力一样,且封隔器间距远小于油管长度,则无需考虑封隔器下滑距对伸缩节产生的受力F3, 因为上部封隔器下移会补偿下部封隔器下移产生的拉应力,但上部封隔器以上油管会承受双倍拉应力,计算公式如下:

当封隔器初始坐封压力不一样的情况下,如果初始坐封压力小的封隔器在下部,此时上部封隔器在初始坐封时会因下滑距产生的应力是一个压应力,方向相反,应进行扣除[5],此时P初选取下部封隔器初始坐封压力,计算公式如下;

如果初始坐封压力大的封隔器放在下部,上部封隔器初始坐封时下滑产生的拉应力不会作用在伸缩节上,但由于上部封隔器锚定密封后两个封隔器之间的距离很近,导致下部封隔器的下滑距很微小,产生的拉应力可忽略不计,此时P初选取下部封隔器初始坐封压力,销钉计算公式如下:

3 实例应用

已知某气井为直井, 高含硫化氢和二氧化碳,在完井作业中下入的完井管柱结构如图4所示,生产套管外径为177.8 mm,内径为157.08 mm,配套的防硫完井油管外径为73 mm,内径为62 mm,封隔器以上油管长度为2 120 m,抗拉强度65.77 t,可回收式液压坐封封隔器, 初始坐封压力为12.41 MPa,完全坐封压力20.685 MPa, 初始坐封时芯轴会下移约70 mm; 伸缩节深度2 070 m, 密封筒内径为82.5 mm,单颗剪切销钉的理论剪切值为2.27 t,伸缩节处井温为98℃,伸缩节下部管柱悬重为0.8 t;球座单颗钢销钉的理论剪切压力为4.86 MPa, 井温98℃时的剪切压力为4.54 MPa; 坐封期间管柱内外流体为清水,密度为1.02 g/cm3。

图4 完井管柱结构

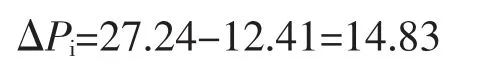

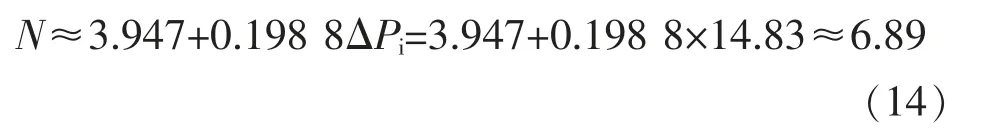

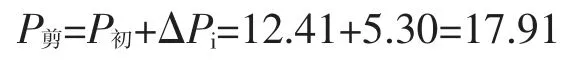

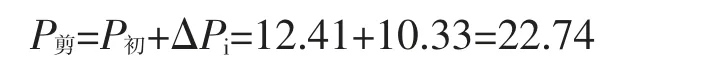

该伸缩节安装在封隔器上部, 可通过公式(8)计算出伸缩节最小销钉数量为3.947颗,向上取整则为4颗; 由于封隔器完全坐封压力为20.685 MPa,为保证封隔器完全坐封前球座销钉不被剪切,球座剪切压力应大于完全坐封压力,取安全值6 MPa,则球座销钉数量应为:

可以看出球座销钉数为6最适宜, 球座剪切压力为:6×4.54=27.27(MPa),假设球座剪切值等于伸缩节的剪切压力值,则初始坐封后到伸缩节销钉被剪切过程中管柱的油压变化为:

代入公式(8)可得出最大伸缩节销钉数量为:

向下取整,伸缩节销钉最大6颗为宜,7颗会造成球座剪切后伸缩节还无法打开。 综合上述计算结果,可以看出伸缩节销钉最合理数量在5颗或6颗;

该气井在实际完井作业中安装了5颗销钉,地面缓慢打压过程中压力表指针在18 MPa左右出现跳动,说明设计剪切压力与实际剪切压力一致。

4 结论与建议

(1)剪切销钉的安装是否标准会影响销钉剪切力,销钉应上紧,使销钉剪切部分与芯轴充分接触。

(2)初始坐封时计算伸缩节拉应力应选择外筒内径截面积作为受力面,而不是油管内径。

(3)伸缩节下部管柱,尤其是尾管较长的完井管柱,必须考虑尾管对伸缩节产生的拉力。

(4)含伸缩节的完井管柱在下入过程中应严禁猛提猛放,避免造成销钉损伤或剪断。

(5)对需要采取增产措施的油气井,建议在封隔器上部下入伸缩节,可充分保护封隔器和管柱上部油管,降低井口加压对管柱的影响。

(6)对于高含硫油气井,应选择防硫材质的伸缩节,包括工具本体和密封件。