氧化铝生产节能降耗关键技术研究

杨 栋,彭 绘,李作华

(南山铝业股份有限公司印尼项目部,山东 龙口 265713)

有关节能减排的世界性研究工作开始于20世纪90年代。通过世界范围内第一次能源危机的爆发,使全球各国深刻认识到一个事实,即合理利用能源既关乎企业产品利润空间,也关乎国家经济安全[1]。国内一般工业企业在节能减排上的工作是伴随我国工业体系的成立而逐步发展得来的。自20世纪90年代末,随着中国计划经济与统销统购政策的结束、国企改革的持续性深入,国内在节能减排方面的研究相应地也得以发展[2]。特别是进入21世纪以后,能源资源紧张,生态恶化严重,多省市的地方企业在节能减排上得到了政府鼓励与扶持,其节能减排工作于多个领域获得了一定的成绩。氧化铝工业作为中国有色金属冶金领域的重要组成部分,对其生产环节涉及到的节能降耗技术进行一系列研究也是当今工业实现生态环保目标的重点。

1 氧化铝生产节能降耗关键技术

1.1 确定能耗等级数值

能耗等级指标的确定,必须符合现代企业的生产实际状况,根据GB/T91782中对产品单位产量及其能源损耗定额规划的要求,能源在损耗定额上必须是最近两年内全国范围同行业能耗等级指标的均值与指定系数的乘积而获得的,具体系数需要按照行业发展前景、数据采集规模以及其他状况来确定,新建等级的取值必须取国内领先水平,参考指标的平均数完成指标确定,目标级取值需要取世界领先水平。

相关氧化铝厂提供的单位产品能耗等级指标的确定在实际应用过程中存在一系列的问题:一是,有相当一部分数目的企业展现的具体系数并不完整,无法对标准数值进行统一对比;二是,绝大多数的企业在制备氧化铝仪器上主要以蒸发器为主,在提供蒸发器损耗数据的时候,无法完全遵照蒸发器的类别和规格进行分类处理;三是,存在极个别企业提供的应用设备属于异常生产数据或为未达标数据,在具体应用上存在很大隐患风险;以上这三种情况下采集的数据在对数据进行统计分析时并不列入考虑之中,按照对数据的整合分析和统计企业的设施预装水平,最终确定氧化铝生产的专门能耗等级数值。

1.2 取消或减小烧结法种分

取消或减小烧结法种分有利于进一步深化氧化铝在实际生产中对硅的脱氧,烧结法提供的溶液需要对硅的脱氧进行连续碳分以便氧化铝的产出。这一环节的主要目的是为了借助烧结法的碳分步骤使其分解率达到百分之九十五以上,这在一定程度上大大提高了烧结法种分的分解率,并有利于氧化铝的优化析出,提高烧结法种分的总循环率。烧结法种分脱硅需要的溶液可以代替以相对应的化学洗液或分解母溶液,进而实现拜耳、烧结两大体系在母液溶质上的彼此交换,有助于排除有机物对氧化铝生产所造成的不利影响。

1.3 引进氢氧化铝平盘过滤机

过滤液一般只会在平盘系统内作为稀释溶液灌入浓缩槽内,将氢氧化铝原料浆液内含有的苛性碱从1829l/m3稀释到2019l/m3。过滤液内含有的苛性碱含量为4590l/m3,每一台氢氧化铝平盘过滤机的过滤液析出产量为80m3/h,两台氢氧化铝平盘过滤机一共洗出160m3/h,基本上足以满足氢氧化铝立盘过滤机对稀释溶液浓度的实际要求。氢氧化铝立盘过滤机在经过洗涤之后,选择将氢氧化铝稀释得到的原料浆液置入立盘内,且置入氢氧化铝平盘过滤机内氢氧化铝原料浆液的苛性碱不会超过81929l/m3,如此一来能够在一定意义上确保氢氧化铝平盘过滤机的产出效果,同时平盘中新水进入量(或回水)有180m3/h,不会使浓缩槽内发生无限溢流,具体会按照固含物含量的多少进行机动操作。氢氧化铝平盘过滤机的引进,很大程度上会降低工作人员的劳动强度和劳动时间,即使此举尚处在初期试验阶段,可其在产出方面的优势以及在节能降耗上的优势已然表现出来;引进氢氧化铝平盘过滤机以前,经过洗涤后的氢氧化铝水分含量在19%左右,经过氢氧化铝平盘过滤机洗涤后的氢氧化铝水分含量在10%上下浮动,氢氧化铝水分大概降低了9%左右,每年能够减少由氢氧化铝循环带进焙烧炉内的水量将近43000t,通过节省油耗实现经济效益提高490多万元。

1.4 间接加热连续脱硅

原脱硅环节主要是为了便于蒸汽直接加热实现持续性实施,因为蒸汽和原料之间是可以直接碰触的,这样一来不仅增加蒸汽损耗量,且当蒸汽冷却后进入原料内,会在一定程度上增加流程进水量,为操作的执行带来诸多不便,大大提高了操作的困难程度,同时又降低了设备产出效果。一九九五年初试运行间接加热连续脱硅,按照规定每天测定蒸汽耗损量达500t~600t。

如此一来不仅仅节省了蒸汽,同时极大程度上减轻了工人的劳动强度,并且由于最终冷凝水不易于进入原料内,客观程度上还有效浓缩了相反原料成分,去除了操作过程中的部分水含量。

1.5 控制生产工艺用水

在溶液的实际洗涤过程中,因为水的温度偏低,就会导致氢氧化铝在附着碱上的指标过高,因而技术人员必须加大用水量,对洗涤使用的热水槽进行升级优化,将两个热水槽改为一槽与一槽相接,其中某一个水槽留待备用,确保洗涤过程中热水槽始终保持恒定水位,提高蒸汽利用率,同时对热水槽水位、温度、水速、用量进行实时控测和汇报,如此就可以在确保氢氧化铝产品质量的同时,尽最大限度地降低洗涤过程所用水量。以2台氢氧化铝平盘过滤机为操作设备,对氢氧化铝进行洗涤分离,在生产过程中因为用水量过多,附着碱指标一般设定为0.01~0.037,远远小于标准指标0.073。使得洗涤用水量降为08.sm3/h,每吨氢氧化铝大概减少生产用水0.2吨。

1.6 立盘液封

在氧化铝厂的生产立盘中,每一台氢氧化铝立盘过滤机均设置2~3台液封泵头,彼此之间拥有属于自己的独立液封,液封槽、真空泵和过滤机之间均以匹配对应的方式进行工作。立盘液封经过改造以后,通过母液槽外面的挂壁式过滤液封槽进行初级过滤工作,之后再去掉独立液封槽及其匹配液封泵、液封管道口,干燥区受到液封管和过滤区的影响,会直接与受液总管过滤口进行合并。这次优化后,氧化铝的生产流程进一步被简化,在提高设备工作效率的同时,利用立盘过滤机开启/关闭液封泵,有利于用电量的降低。根据每年立盘运转率大概在65%左右浮动来计算的话,液封泵关闭后的电量总负荷共计791kW,每年节省电能497万kW·h,实现了节能降耗目标。

2 实验与效果分析

为了更加清楚、具体的看出本文设计的氧化铝生产节能降耗关键技术的实际效果,特与传统的节能降耗技术进行对比,对其节能降耗效率的大小进行比较。

2.1 实验准备

为保证试验的准确性,将两种节能降耗方法置于相同的试验参数之中,进行节能降耗能力的测试。

2.2 实验结果分析

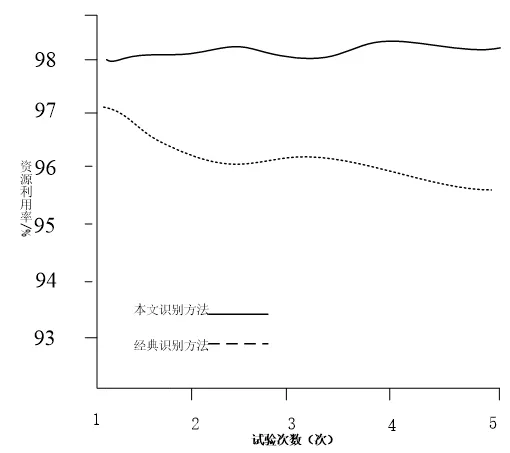

试验过程中,通过两种不同的节能降耗方法同时在相同环境中进行工作,分析其节能降耗能力的变化。实验效果对比图1所示。

图1 实验效果对比图

实验结果表明,本文提出的氧化铝生产节能降耗关键技术研究相比于传统氧化铝生产节能降耗技术,可以最大限度地提高对资源的利用率,进而提高其节能降耗能力,实现生态环保。

3 结束语

对氧化铝生产节能降耗关键技术进行分析,依托生态环保的社会背景,根据氧化铝生产的技术要求,对节能降耗技术进行优化。实践表明,本文设计的氧化铝生产节能降耗关键技术具备极高的有效性。希望本文设计优化的氧化铝生产节能降耗关键技术可以为以后有关氧化铝安全生产以及环境保护提供一定的理论依据。