7A04铝合金圆管构件轴压稳定性研究

李振宇,王衬心,李进军,丁永军,荣 彬

7A04铝合金圆管构件轴压稳定性研究

李振宇1, 2,王衬心2,李进军3,丁永军3,荣 彬1, 2

(1. 滨海土木工程结构与安全教育部重点实验室(天津大学),天津 300072;2. 天津大学建筑工程学院,天津 300072;3. 天津大学建筑设计研究院,天津 300073)

为研究7A04铝合金圆管构件的轴压稳定性,进行了12个试件的轴压稳定性试验,并建立了与之对应的有限元模型,通过试验验证该模型后进行了参数化分析,最后将整体轴压稳定系数的试验值、参数化分析值与根据各国规范计算的结果进行了对比.研究结果表明:12个试件均为整体弯曲失稳破坏;根据各国规范计算的整体轴压稳定系数值均低于其试验值与参数化分析值,其中我国的《钢结构设计标准》最接近,美国的新版规范最保守;根据试验及参数化分析数据提出了7A04铝合金圆管构件轴压稳定系数的建议计算公式.

7A04铝合金;圆管构件;轴压稳定性试验;有限元模型;计算公式

铝合金材料凭借自身重量轻、耐腐蚀、低温韧性好、易于维护、可循环利用等优点被广泛应用到现代工程结构中[1].早在20世纪30年代,美国就开始研究铝合金结构并将其应用在工程结构中.1938年Templin等[2]采用轴压试验考察了铝合金柱的承载能力,试验表明铝合金柱易发生失稳破坏.随后,Holt[3]、Clark等[4]、Hill[5]和Brungraber等[6]分别进行了铝合金轴心受压构件、受弯构件以及压弯构件的承载力试验,结合试验数据建立了轴压、弯曲和压弯作用下的铝合金构件力学模型并提出了相应的承载力计算公式.欧洲国家对铝合金轴心受压构件的研究略晚于美国.1970年以来,Faella等[7]、Bernard等[8-9]以及Valtinat等[10]分别采用数值分析和试验方法研究了铝合金轴心受压柱的轴压稳定系数,并结合试验和数值分析数据拟合得到了用于计算铝合金轴心受压构件稳定承载力的3条柱子曲线.随后,1976年Faella[11]采用数值分析方法研究了13种不同截面的铝合金轴心受压柱,发现不同截面铝合金轴心受压柱的整体稳定性能和承载能力差异较大.在此基础上,Frey[12]、Chapuis等[13-14]与Mazzolani[15]通过轴压试验和压弯试验考察了多种截面形式铝合金柱的稳定性和承载力,结果表明初始挠度和初始偏心对不同长细比铝合金柱的整体稳定性的影响程度不同.同时,采用Ramberg-Osgood本构模型计算稳定承载力时,应变硬化指数对铝合金柱的整体稳定性影响较大.此外,他们还依据试验结果提出了采用幂指数形式的铝合金柱轴压和压弯稳定承载力计算公式.国内对铝合金结构的研究始于21世纪.2000年—2008年,国内多位学者[16-23]主要对不同截面形式(工字型、圆形、T型、方形和L型等)的6061系列铝合金柱进行了轴压试验和数值分析,并结合试验及数值分析结果提出了轴压稳定承载力的计算公式.此后,胡日钦毕力格[24]与王誉瑾[25]对不同截面形式的6082系列铝合金柱进行了轴压试验及有限元研究,并提出了相应的稳定承载力计算公式.王元清等[26-28]对轴心受压的L形截面7A04铝合金柱进行了试验研究与有限元分析,并提出了基于EC9的稳定承载力计算公式.

目前国内外的研究工作主要集中于6061和6082系列铝合金构件,7A04铝合金构件的试验数据和研究结果相对较少,尚无法掌握7A04铝合金构件的力学性能和承载力计算方法,并且我国目前的《铝合金结构设计规范》(GB 50429—2007)[29]也未给出7A04高强铝合金构件的设计公式.为此,本文采用试验研究和非线性有限元分析相结合的方法对7A04铝合金圆管构件的轴压稳定性能进行研究.

1 试验研究

1.1 试件

表1 试件实测几何尺寸

Tab.1 Measured dimensions of the column specimens

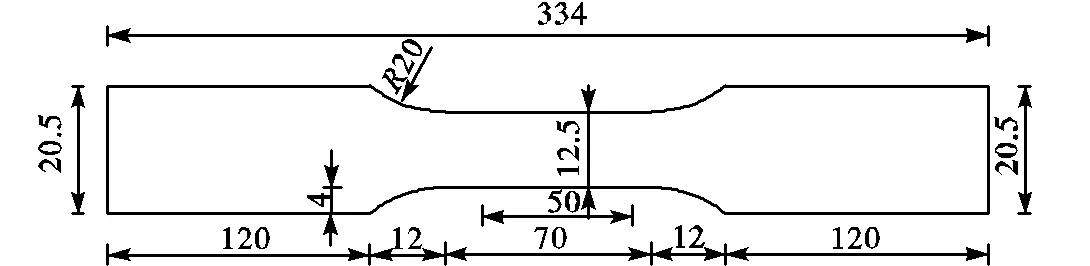

1.2 材料力学性能

图1 材料性能试验的试件尺寸(单位:mm)

图2 材料性能试验的加载设备

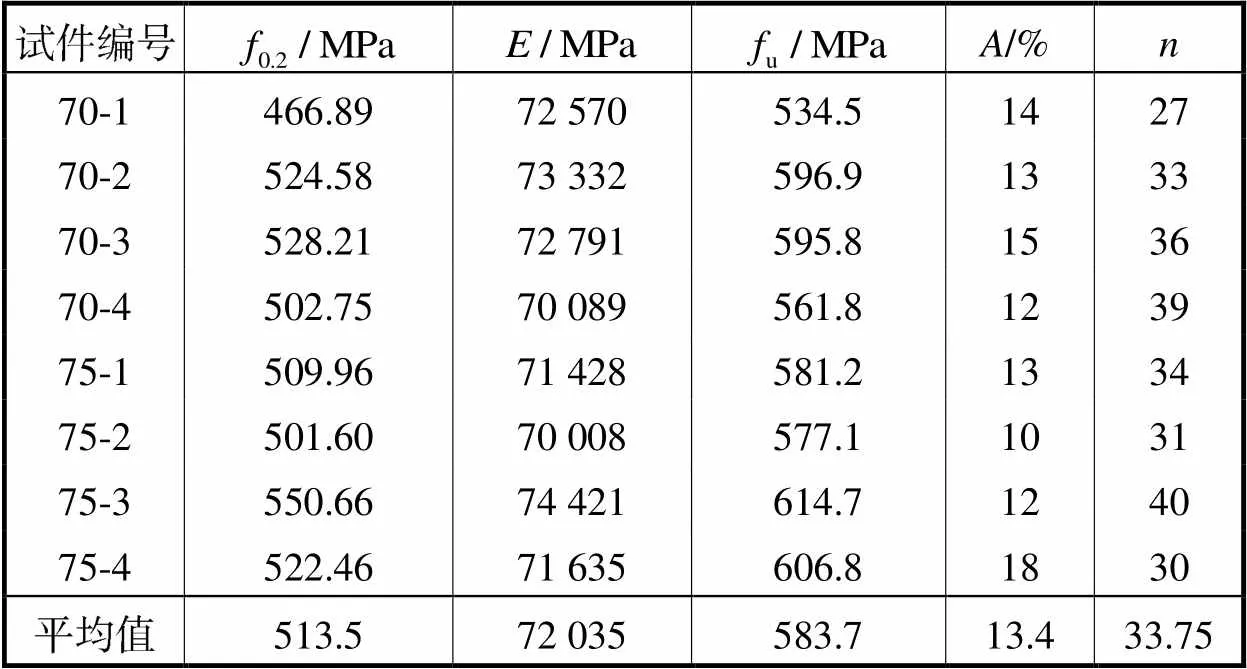

表2 力学性能参数

Tab.2 Mechanical properties of the specimens

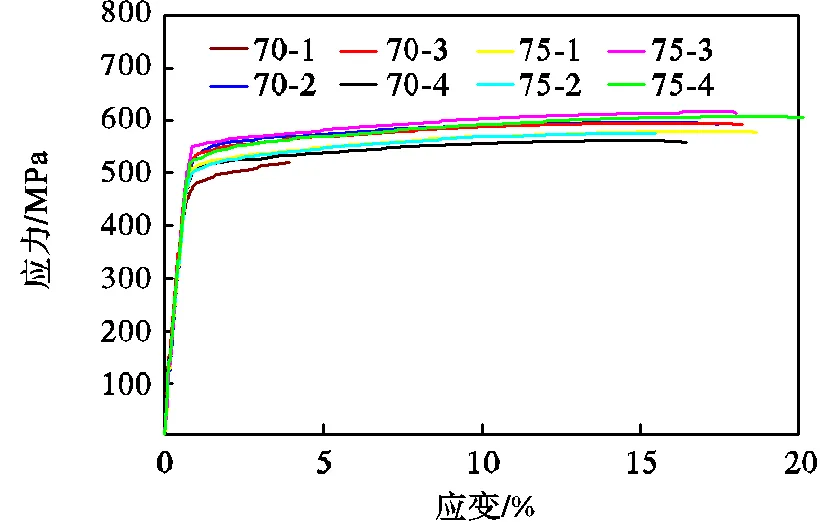

图3 应力-应变曲线

1.3 初始几何缺陷

进行轴压试验前采用文献[31]中的方法测量了所有试件的跨中初始弯曲值.每根试件在跨中沿圆周(环向)均匀设置8个测点(每个测点位于圆周的八等分点处),取8个测点中最大的初始弯曲值作为试件的整体初始弯曲值.试验后采用文献[25]中的计算方法计算所有试件的跨中初始偏心值.本文所采用的初始几何缺陷值为整体初始弯曲值与跨中初始偏心值的叠加,表3为各试件的初始几何缺陷值.

表3 试件的初始几何缺陷值

1.4 加载装置

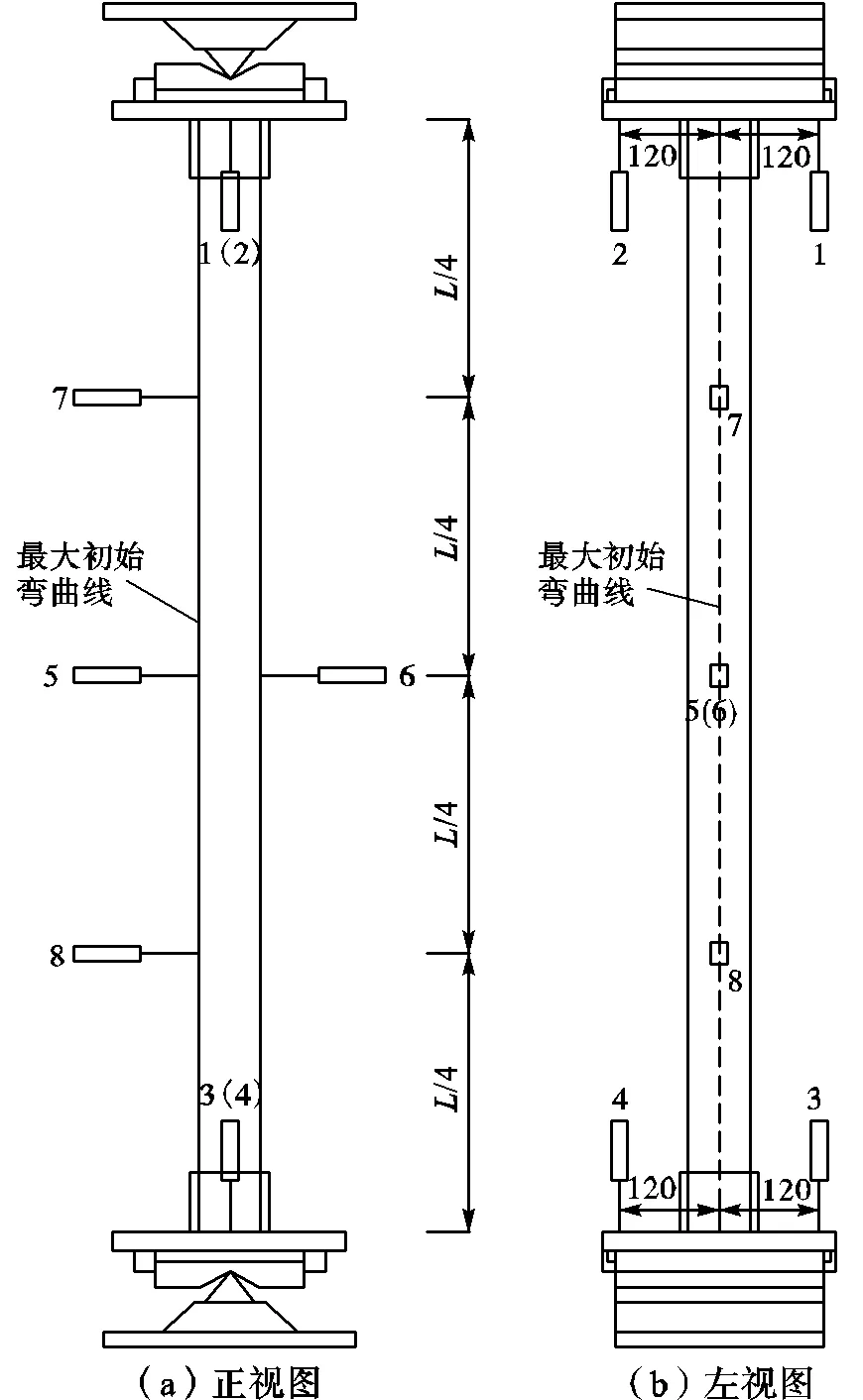

轴压试验在500t压力试验机上完成.试验装置如图4所示.为模拟试件两端铰接的边界条件,在试件两端设置了单刀铰支座.试验时试件的放置位置如图4(b)所示,即将试件的最大初始弯曲线(跨中初始弯曲值最大的测点所在的平行于圆管长度的纵向线)放置在垂直于刀铰支座转动轴线的方向上,使试件的失稳方向接近真实铰接约束时的屈曲破坏情况,下文第3.3节对此进行了验证.

1.5 测点布置

位移计的布置位置如图5所示.为测量试件的轴向压缩量,在试件两端的刀铰支座转动轴线上各对称布置两个位移计.为测量试件的水平位移,在试件跨中布置两个位移计,并在试件上下1/4高度处各布置一个位移计.

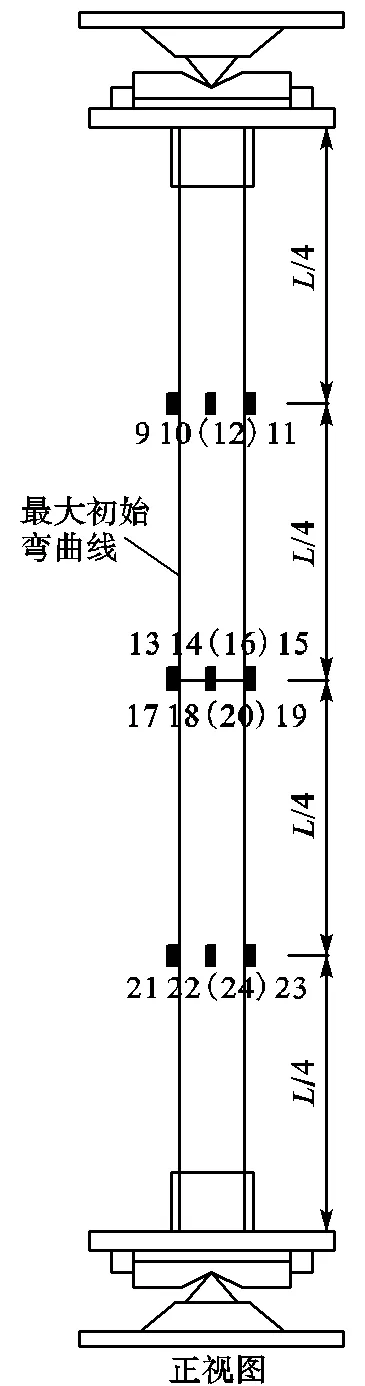

应变片的布置如图6所示,在每根试件的跨中和上下1/4高度处沿圆周均匀布置4个纵向应变片,在跨中沿圆周均匀布置4个横向应变片.

图5 位移计布置

图6 应变片布置

2 试验结果及分析

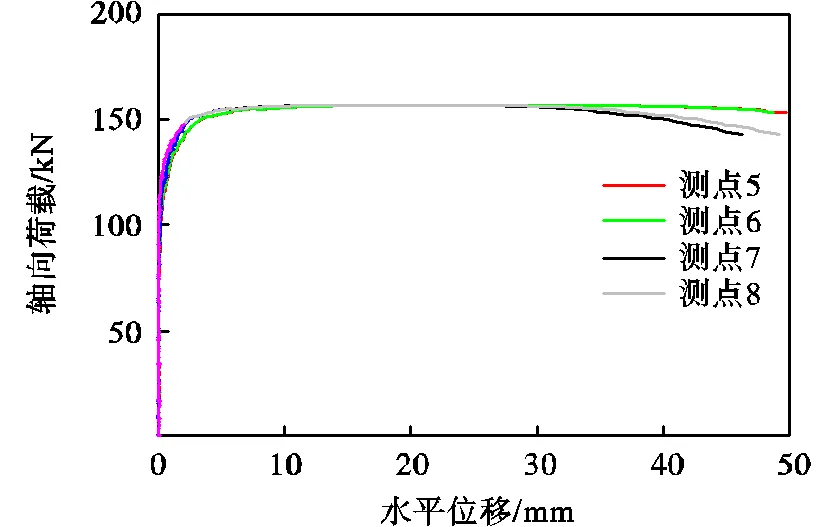

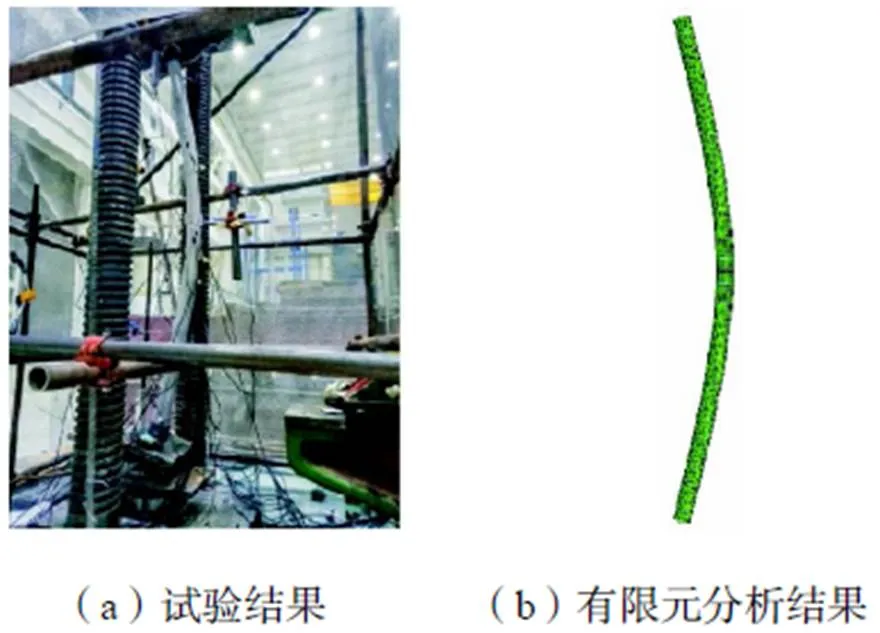

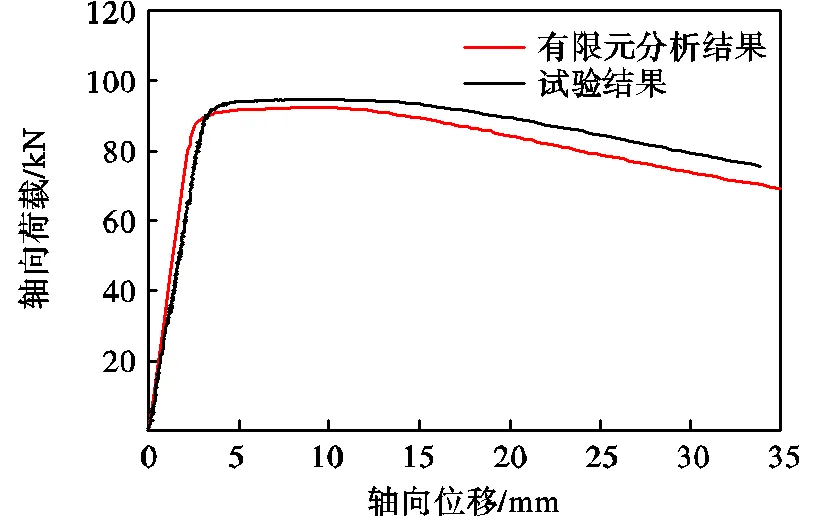

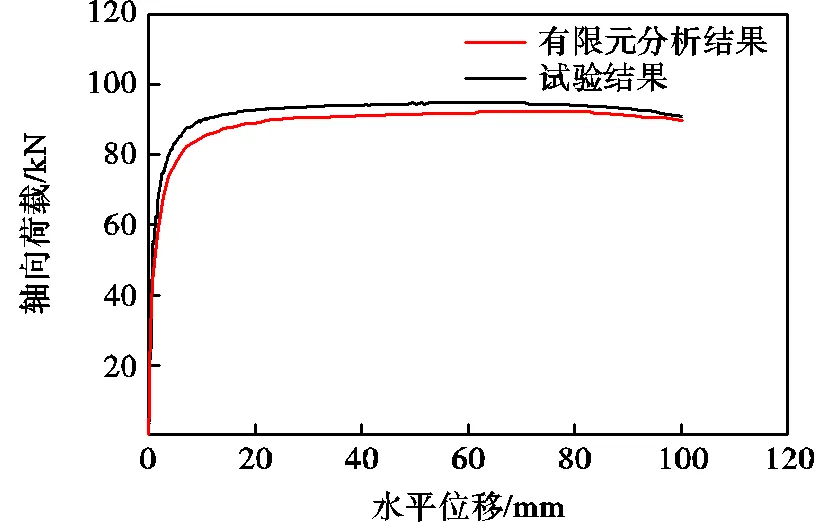

所有试件均为整体弯曲失稳破坏,卸载后恢复了部分变形.图7示出了典型的弯曲失稳破坏情况.从荷载-轴向位移曲线(图8)可以看出:荷载从零增至峰值荷载的过程中,各试件的轴向刚度变化并不大,位移增加也较缓慢;到达峰值荷载后,曲线出现了水平段,且试件长细比越大,曲线水平段越长,之后荷载开始下降,且试件的长细比越小荷载下降得越快.从典型的荷载-水平位移曲线(图9)可以看出:在加载初期几乎没有水平位移,之后随着荷载增大,位移缓慢增大,达到临界荷载后,在荷载几乎不减小的情况下位移迅速增大,随后试件失稳破坏.同时可以看到上下1/4高度处的水平位移几乎相同,且小于跨中的水平位移,试件失稳时近似为半波形状.

图7 典型的弯曲失稳破坏(试件70-1960-2)

图8 荷载-轴向位移曲线

Fig.8 Load-axial displacement curves

图9 典型的荷载-水平位移曲线(试件70-1500-2)

3 有限元分析

3.1 有限元模型

根据试验实际情况创建模型的边界条件,使模型形成在轴方向上两端铰接、在轴方向上两端固接的边界条件.

3.2 有限元模型的验证

表4 稳定承载力试验值和有限元计算值的对比

Tab.4 Comparison of the stability bearing capacity between FEA and experimental results

图10 破坏形态对比(试件70-1960-2)

图11 荷载-轴向位移曲线对比(试件70-1960-2)

图12 荷载-跨中水平位移曲线对比(试件70-1960-2)

3.3 边界条件的影响分析

本文试验中采用的单刀铰支座限制了试件的失稳方向,与实际铰接约束边界条件不符,为使试件端部接近实际铰接约束边界条件,试验时将试件最大初始弯曲所在纵向线放置在弯曲方向上.为验证此做法的可行性,采用有限元分析软件ABAQUS建立与第3.1节模型相比仅边界条件不同的有限元模型.本节模型根据实际铰接约束创建边界条件,即模型在轴与轴方向上均形成两端铰接的边界条件,使试件可以在任一方向上弯曲.改变边界条件后模型的失稳破坏形态和稳定承载力均没有变化,原因是对于理想铰接约束轴压构件,失稳发生在最薄弱受力方向上,本文试验中试件为双轴对称截面,试验时初始几何缺陷方向与失稳方向一致,即最薄弱受力方向与失稳方向一致,所以试验结果与实际铰接约束边界条件下的有限元分析结果一致.

4 参数化分析及轴压稳定承载力的计算方法

4.1 参数化分析

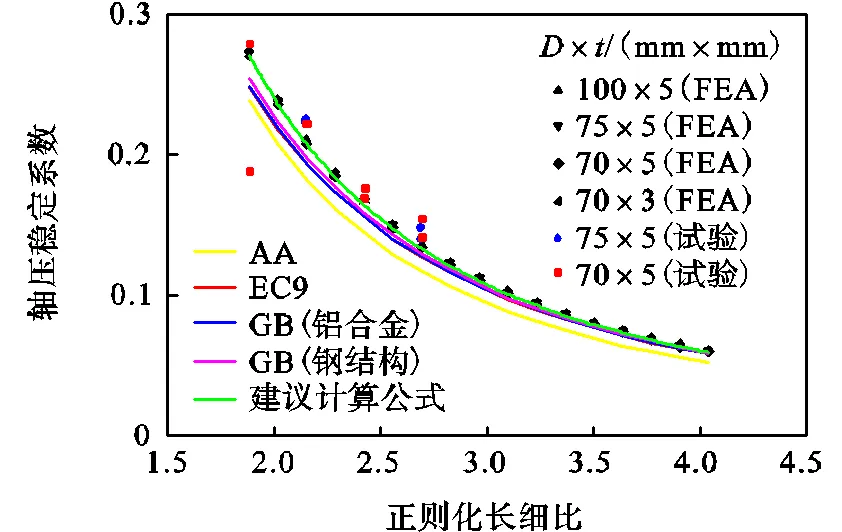

为提出更适用于大长细比的7A04铝合金圆管构件的轴压稳定承载力计算公式,采用有限元分析软件ABAQUS对62根不同截面尺寸及不同长细比的轴压圆管构件进行参数化分析,截面尺寸(×)分别为70mm×3mm、70mm×5mm、75mm×5mm及100mm×5mm,长细比变化范围为70~150.参数化分析的单元类型、材料属性、边界条件和加载方法均与本文第3节相同,初始几何缺陷取为/2000.参数化分析计算的数据点绘制于图13中.

4.2 轴压稳定承载力的现有计算方法

1) 美国规范(2015颁布)

美国规范[33]采用极限状态法进行构件的整体稳定性设计,并将轴压屈曲应力-长细比关系曲线分为屈服破坏、塑性屈曲破坏以及弹性屈曲破坏3个阶段,每阶段对应一种计算公式,本文采用弹性屈服破坏阶段的计算公式.

2) 欧洲规范和我国《铝合金结构设计规范》

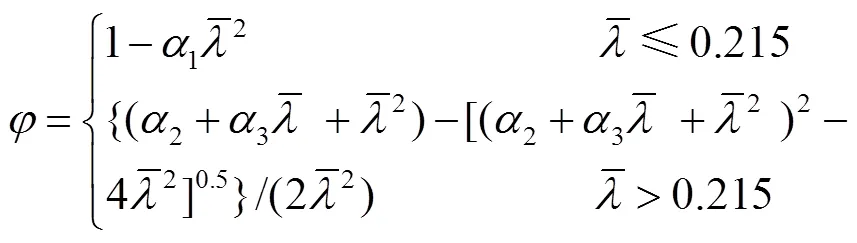

3) 我国《钢结构设计标准》

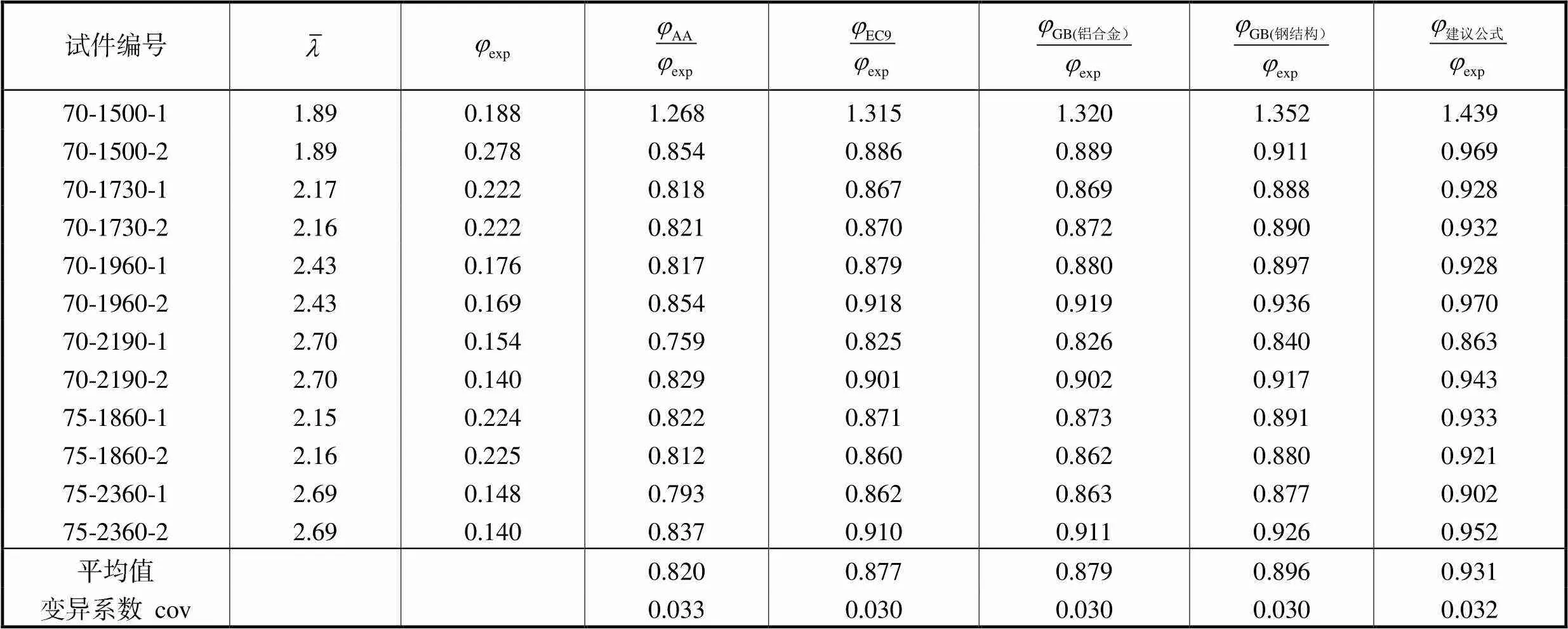

本文根据上述5种规范中的方法计算了试验试件和参数化分析试件的轴压稳定系数.表5为根据各种规范计算出的轴压稳定系数以及试验得到的轴压稳定系数.轴压稳定系数的试验值及参数化分析值与各方法计算值的对比见图13.由图13可以看出在所研究的长细比范围内,各规范的计算值均低于轴压稳定系数的试验值及参数化分析值,且长细比越小,差值越大.其中我国《钢结构设计标准》的计算值与试验值和参数化分析值最接近,最新版美国规范的计算值最低,我国《铝合金结构设计规范》和欧洲规范的计算值基本重合.

4.3 建议计算公式

目前我国《铝合金结构设计规范》只给出了6×××系列、5×××系列和3×××系列的铝合金构件的轴压稳定系数,并且通过前文的分析可知目前我国规范对7A04铝合金圆管构件轴压稳定系数的预测偏保守,为此本文提出更适用于7A04铝合金圆管构件轴压稳定承载力的计算公式.

图13给出了根据建议计算公式得到的轴压稳定系数-正则化长细比曲线,可以看出建议计算公式与试验值及参数化分析值更吻合,更适用于预测7A04铝合金圆管构件轴压稳定承载力.

图13 各规范计算的轴压稳定系数与轴压稳定系数的试验值及参数化分析值的比较

表5 轴压稳定系数的试验值和各种规范方法计算值的对比

Tab.5 Comparison of the stability factors between calculation methods and experimental results

5 结 论

(1) 所有试验试件均发生整体弯曲失稳破坏,卸载后恢复了部分变形.试验时将试件初始弯曲最大线放置在弯曲方向上,弥补了用单刀铰支座模拟端部铰接边界条件对试验结果的影响.

(2) 本文建立的有限元模型可以准确模拟7A04铝合金圆管构件的轴压稳定性能,可用此模型进行参数化分析计算.

(3) 根据各种规范计算的轴压稳定系数均低于试验及参数化分析得到的轴压稳定系数,且长细比越小,差值越大.我国《钢结构设计标准》与试验值和参数化分析值最接近,最新版美国规范最为保守,我国《铝合金结构设计规范》和欧洲规范基本重合.

(4) 根据试验值和有限元参数化分析结果,基于我国《钢结构设计标准》提出了大长细比7A04铝合金圆管构件轴压稳定系数的建议计算公式.与各规范中的计算方法相比,建议计算公式对7A04铝合金圆管构件轴压稳定承载力的预测更为准确.

[1] 王中兴. 铝合金受弯构件局部稳定与相关稳定研究现状[C]// 中国钢结构协会结构稳定与疲劳分会第14届学术交流会暨教学研讨会论文集. 合肥,2014:84-91.

Wang Zhongxing. Research status of local bucking and interactive bucking of aluminum alloy structure in bending[C]// Proceedings of the 14th Academic Exchange Conference and Teaching Seminar of Structural Stability and Fatigue Branch of Steel Structure Association of China. Hefei,2014:84-91(in Chinese).

[2] Templin R L,Strum R G,Hartman E C,et al. Column Strength of Various Aluminum Alloys[R]. Pittsburgh:Alcoa Technical Paper,1938.

[3] Holt M. Tests on built-up columns of structural aluminum alloys[J]. Transactions of the American Society of Civil Engineers,1940,195(1):196-217.

[4] Clark J W,Rolf R L. Design of aluminum tubular members[J]. Journal of the Structural Division,1964,90(6):259-292.

[5] Hill H N. Design of welded aluminum structures[J]. Journal of Structural Engineering,ASCE,1962,127(2):126-133.

[6] Brungraber R J,Clark J W. Strength of welded aluminum columns[J]. Journal of the Structural Division,1960,86(8):33-58.

[7] Faella C,Mazzolani F M. Simulation of the behavior of inelastic industrial bars under axial load[J]. Construction Metal,1974(4).

[8] Bernard A. Study on Buckling of Aluminum Industrial Bars[R]. ECCS Committee 16,Doc. 1. 1-73-3,1973.

[9] Bernard A,Frey F,Janss J,et al. Research on the Buckling Behavior of Aluminum Columns[R]. Report CIDA. Zurich,1973.

[10] Valtinat G,Muller R. Alu-alloy Welded Column Buckling Research Program:Numerical Computations[R]. ECCS Committee 16,Doc. 16-76-3,1976.

[11] Faella C. Influence of Geometrical Imperfections on the Buckling Behavior of Aluminum Compression Bars[R]. La Ricerca,1976.

[12] Frey F. Buckling,Lateral Buckling and Eccentric Buckling of Aluminum Alloy Columns,Beams,and Bean-columns[R]. ECCS Committee 16,Doc. 16-77-1,1977.

[13] Chapuis J,Galambos T. Restrained crooked aluminum columns[J]. Journal of Structural Division,1982,108(3):511-524.

[14] Chapuis J,Galambos T. Reliability of aluminum beam-columns[J]. Journal of Structural Division,1982,108(4):720-727.

[15] Mazzolani F M. Aluminum Alloy Structures[M]. 2nd Ed. London:Chapman & Hall,1995.

[16] 罗永峰,季 跃,芮 渊. 铝合金结构轴心压杆稳定性研究[J]. 同济大学学报:自然科学版,2001,29(4):401-405.

Luo Yongfeng,Ji Yue,Rui Yuan. Stability analysis of the aluminum alloy members under axial compressions[J]. Journal of Tongji University:Natural Science Edition,2001,29(4):401-405(in Chinese).

[17] 季 跃,罗永峰,芮 渊. 铝合金轴心压杆稳定性设计方法[C]// 第9届空间结构学术会议. 杭州,2000.

Ji Yue,Luo Yongfeng,Rui Yuan. Design method for stability of aluminum alloy axial compression bar[C]// The 9th Conference on Spatial Structure. Hangzhou,2000(in Chinese).

[18] 李 明,陈扬骥,钱若军. 工字形铝合金轴心压杆稳定系数的试验研究[J]. 工业建筑,2001,31(1):52-54.

Li Ming,Chen Yangji,Qian Ruojun. Experimental research on stability parameters for I-section aluminum alloy bars loaded by axial compressive force[J]. Industrial Construction,2001,31(1):52-54(in Chinese).

[19] 沈祖炎,郭小农. 对称截面铝合金挤压型材压杆的稳定系数[J]. 建筑结构学报,2001,22(4):31-36.

Shen Zuyan,Guo Xiaonong. Column curves of aluminum alloy extruded members with symmetrical sections[J]. Journal of Building Structures,2001,22(4):31-36(in Chinese).

[20] 李新忠. 轴心受压铝合金圆管构件稳定承载力研究[D]. 西安:西安建筑科技大学,2004.

Li Xinzhong. Stability Analysis of Axially Loaded Aluminum Alloy Pipe[D]. Xi’an:Xi’an University of Architectural and Technology,2004(in Chinese).

[21] 郭小农,沈祖炎,李元齐,等. 铝合金轴心受压构件理论和试验研究[J]. 建筑结构学报,2007,28(6):118-128.

Guo Xiaonong,Shen Zuyan,Li Yuanqi,et al. Theoretical and experimental research on aluminum alloy members under axial compression[J]. Journal of Building Structures,2007,28(6):118-128(in Chinese).

[22] Zhu J,Young B. Experimental investigation of aluminum alloy circular hollow section columns[J]. Engineering Structures,2006,28(2):207-215.

[23] Zhu J,Young B. Numerical investigation and design of aluminum alloy circular hollow section columns[J]. Thin-Walled Structures,2008,46(12):1437-1449.

[24] 胡日钦毕力格. 角型高强铝合金轴心受压构件稳定承载力研究[D]. 哈尔滨:哈尔滨工业大学,2013.

Huriqin Bilige. Research on the Stability of High Strength Aluminum Alloy Angle Members under Axial Compression[D]. Harbin:Harbin Institute of Technology,2013(in Chinese).

[25] 王誉瑾. 6082-T6铝合金轴心受压构件稳定性能研究[D]. 哈尔滨:哈尔滨工业大学,2015.

Wang Yujin. Investigation on the Stability of Aluminum Alloy 6082-T6 Members in Axial Compression[D]. Harbin:Harbin Institute of Technology,2015(in Chinese).

[26] 王元清,王中兴,胡晓光. 大截面7A04高强铝合金角形柱轴压整体稳定试验研究[J]. 天津大学学报:自然科学与工程技术版,2016,49(9):936-943.

Wang Yuanqing,Wang Zhongxing,Hu Xiaoguang. Experimental study on the overall stability of 7A04 high strength aluminum alloy angle columns of large section under axial compression[J]. Journal of Tianjin University:Science and Technology,2016,49(9):936-943(in Chinese).

[27] 王元清,王中兴,胡晓光. 7A04高强铝合金L形截面柱轴压整体稳定性能试验研究[J]. 建筑结构学报,2016,37(6):174-182.

Wang Yuanqing,Wang Zhongxing,Hu Xiaoguang. Experimental study on overall stability of 7A04 high strength aluminum alloy L-shaped section columns under axial compression[J]. Journal of Building Structures,2016,37(6):174-182(in Chinese).

[28] Wang Y Q,Wang Z X,Hu X G et al. Experimental study and parametric analysis on the stability behavior of 7A04 high-strength aluminum alloy angle columns under axial compression[J]. Thin-Walled Structures,2016,108:305-320.

[29] 中华人民共和国建设部. GB 50429—2007 铝合金结构设计规范[S]. 北京:中国计划出版社,2008.

Ministry of Construction of the People’s Republic of China. GB 50429—2007 Code for Design of Alumi-num Structures[S]. Beijing:China Planning Press,2008(in Chinese).

[30] 中华人民共和国国家质量监督检验检疫总局. GB/T 16865—2013 变形铝、镁及其合金加工制品拉伸试验用试样及方法[S]. 北京:中国标准出版社,2014.

General Administration of Quality Supervision,Inspection and Quarantine of the People’s Republic of China. GB/T 16865—2013 Test Pieces and Method for Tensile Test for Wrought Aluminum and Magnesium Alloys Products[S]. Beijing:Standards Press of China,2014(in Chinese).

[31] 施 刚,班慧勇,石永久,等. 结构构件整体几何初始缺陷测量方法:中国,CN102288081A[P]. 2011-12-21.

Shi Gang,Ban Huiyong,Shi Yongjiu,et al. Measurement Method of the Global Initial Geometric Imperfection of Structural Members:China,CN102288081A [P]. 2011-12-21(in Chinese).

[32] Ramberg W,Osgood W R. Description of Stress-Strain Curves by Three Parameters:Technical Note 902[R]. Washington DC:National Advisory Committee for Aeronautics,1943:1-12.

[33] The Aluminum Association. Aluminum Design Manual [S]. Arlington,2015.

[34] BS EN1999-1-1:2007. Eurocode 9:Design of Aluminum Structures—General Structural Rules[S]. European Committee for Standardization,Brussels,2007.

[35] 中华人民共和国住房和城乡建设部.GB 50017—2017 钢结构设计标准[S]. 北京:中国建筑工业出版社,2017.

Ministry of Housing and Urban-Rural Development of the People’s Republic of China. GB 50017—2017 Code for Design of Steel Structures[S]. Beijing:China Architecture & Building Press,2017(in Chinese).

Stability of 7A04 Aluminum Alloy Circular Tubes Under Axial Compression

Li Zhenyu1, 2,Wang Chenxin2,Li Jinjun3,Ding Yongjun3,Rong Bin1, 2

(1. Key Laboratory of Coast Civil Structure and Safety of Ministry of Education(Tianjin University),Tianjin 300072,China;2. School of Civil Engineering,Tianjin University,Tianjin 300072,China;3. Tianjin University Research Institute of Architectural Design,Tianjin 300073,China)

To assess the stability of 7A04 aluminum alloy circular tubes under axial compression,12 specimens were tested and the corresponding finite element model was established. The finite element model was verified by performing several tests. Then,parametric analysis was conducted. Finally,the experimental and parametric analysis values of the overall stability coefficient were compared with those calculated by several current design codes. Results showed that all of the specimens failed because of overall flexural buckling. Moreover,the values of the overall stability coefficient calculated by current design codes were lower than the experimental and parametric analysis values of the overall stability coefficient,among which the design codes for steel structures in China were the closest,whereas the new design codes in the United States were the most conservative. On the basis of the experimental and parametric analysis data,the formula for calculating the axial compression stability coefficient of 7A04 aluminum alloy circular tubes was proposed.

7A04 aluminum alloy;circular tube;axial compression stability test;finite element model;calculation formula

TU395

A

0493-2137(2020)10-1036-09

10.11784/tdxbz201908037

2019-08-21;

2019-12-22.

李振宇(1979— ),男,副研究员,lizhenyu@tju.edu.cn.

李进军,13132262383@163.com.

(责任编辑:刘文革)