数字化双胞胎技术浅析

崔锦泉 冷洽 王智磊 王廷勇

摘 要 近年来,数字化双胞胎技术日趋成熟,打破了信息空间和物理空间信息交互融合的界限,为实现智能制造提供了新的方法和途径。本文对数字化双胞胎技术概念和组成进行了概述,针对单机设备如何创建基于数字化双胞胎的虚拟调试环境进行了分析和研究,探讨了数字化双胞胎技术在缩短研发周期和提高产品质量等方面的优势。在制造业竞争压力不断增强的今天,数字化双胞胎技术必定是企业数字化变革中的关键技术之一。

关键词 数字化双胞胎;智能化;制造业;虚拟调试

前言

随着信息科学技术和大数据的发展,智能制造逐渐成为制造业发展的新方向。一个国家的制造业水平和规模直接决定其科技水平和经济实力,为了在数字化浪潮到来之时抓住智能制造的机遇,许多国家针对国内以及国际制造业形势,提出了各种促进制造业发展的战略部署,包括德国提倡的“工业4.0”及“中国制造2025”,旨在推动制造业数字化发展进程。数字化双胞胎技术的出现,为制造业数字化改革提供了新的方法和方向。2003年美国密歇根大学Michael Grieves提出了“与物理产品等价的虚拟数字化表达”的观点[1-2],被认为是数字孪生的雏形;2011年美国空军研究所在飞行器维护问题及寿命预测问题的研究计划中提出了数字孪生的概念[3],即数字化双胞胎的前身;随着数字化进程推进,西门子正式提出“数字化双胞胎”概念,并于2017年汉诺威工业博览会上,演示了在基于数字化双胞胎技术的虚拟环境中设计、优化产品,模拟产线制造工艺流程等,有助于生产制造类企业大幅度提高产品创新速度和生产能力。

1什么是数字化双胞胎

数字化双胞胎技术是依靠数字化技术,模拟物理实体在现实环境中的行为,虚拟出与现实世界完全一致的数字化镜像。数字化双胞胎技术能够帮助客户完成从产品设计、生产规划、工程组态、生产制造直到服务的全数字化方案,形成基于数字化技术的虚拟工厂[4]。

数字化双胞胎技术主要包含三大部分:“产品数字化双胞胎”、“生产工艺流程双胞胎”、“设备数字化双胞胎”。在生产设计阶段,主要运用如NX UG、Simcenter等计算机辅助设计软件进行完成,构建出产品的数字化虚拟模型,并对其进行仿真模拟和优化。在生产管理阶段,将数字化模型在生产管理平台上运营调试,该阶段的重点在于生产车间的配备和设计,具体涉及车间的整体布局和优化、产线的配置和优化以及人员的分配和优化等等。在设备管理阶段,通过设备模型仿真设备的运行工作状态,模拟机械部件与电气部件间的联动,将产品的全生命周期实现管理运营,创建全数字化的生产管理模式。

2创建单机设备数字化双胞胎

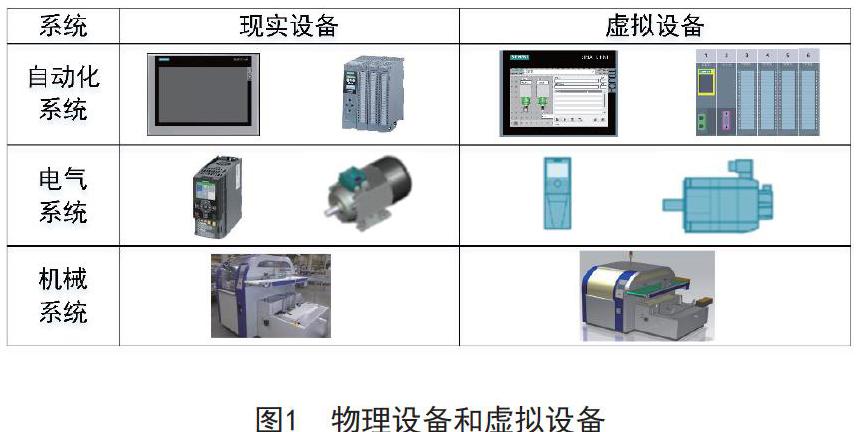

在数字化双胞胎对于单机设备的虚拟仿真中,根据真实机械设备创建物理模型,根据真实的电气设备创建电气模型,最终进行联合仿真,如图1所示。

第一步,创建设备物理和运动学模型,运用NX Mechatronics Concept Designer (NX MCD)软件进行三维模型设计和仿真测试。NX MCD仿真技术基于游戏物理场引擎,可以基于简化数学模型将实际物理行为引入虚拟环境,定义其位置、方向、目标和速度等物理场,并指定时间、位置和操作顺序,对机械环节进行一系列的模拟仿真,包括运动学、动力学、碰撞、物料流等方面。運用MCD软件实现对物理实体的3D模型设计,定义模型的物理属性及运动属性,由此实现对机械结构的测试仿真,验证不同设计方案的可行性。NX MCD可通过众多通信接口与控制器和仿真控制器连接。

第二步,创建电气和动作模型,通过运用SIMIT Simulation Framework (SIMIT)软件创建电机、阀门、继电器等驱动部件和各类开关及传感器的仿真模型,即可仿真除PLC控制模块外的电气元件。SIMIT软件包含仿真模型接口和自动化系统接口,通过SIMIT UNIT可与一个或多个总线系统通信,实现与西门子S系列的PLC相连接,通过众多的通信接口与PLCSIM Advanced软件和NX MCD 应用程序通信。

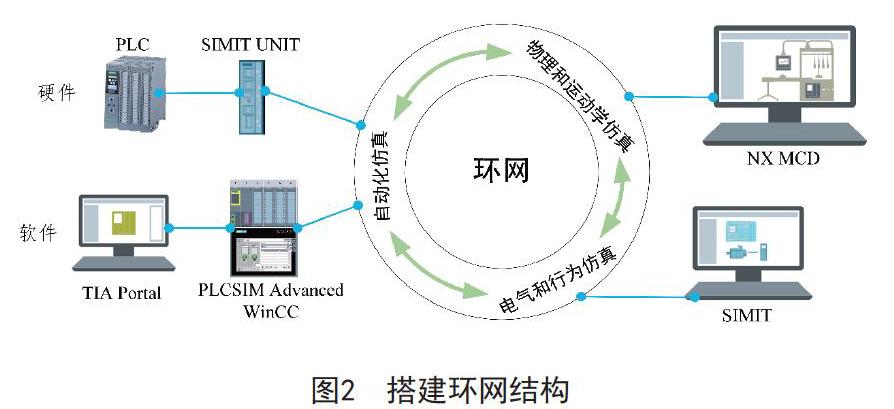

第三步,创建自动化控制模型,通过PLCSIM Advanced、WinCC以及TIA Portal等软件编写PLC控制程序、设计触摸屏HMI画面以及组态配置等,验证控制方案的可行性及控制逻辑的准确性,由此搭建起完整的虚拟调试环境,构建起软件、硬件同时在环的环网结构,如图2所示,实现对相应设备的虚拟仿真调试。在虚拟调试过程中,构建真实样机前运用NX MCD进行模型设计,提前验证了整套系统不同的设计方案。NX MCD运用PROFINET(或OPC Server)可实现TIA Portal间的双向数据传递,通过TIA Portal对设备模型运动序列编译控制程序,完成设备模型虚拟仿真运动,其中,NX MCD的输出数据也可作为PLC控制器的输入控制参数。运用TIA Portal内含的WinCC模块,设计模拟HMI控制屏幕,更加方便快捷的实现对MCD数字化模型的控制和监测。当虚拟环网建成后,通过HMI可对NX MCD发送控制指令,并实时监测虚拟模型的运动数据,NX MCD将控制指令转化成具体的仿真运动,完成虚拟模型的仿真动作。在电子元器件装配的虚拟调试中,运用NX MCD进行模型设计,提前验证了设备的设计方案,设计阶段时间缩短了10%以上;通过进行虚拟碰撞试验,节省了大量的资金成本;通过进行虚拟调试试验,大幅度缩短了整体系统调试的时间周期,进而减少了调试过程中需要的工作量,确保了设备的按时保质交付。

3数字化双胞胎技术的优势

3.1 缩短设备调试周期

对比在工厂现场使用实际的机器进行调试,虚拟调试可以在办公室的数字开发环境中实现,机器仿真过程中的模拟测试能够识别和消除设计中错误,通过虚拟调试相较于实际调试可将时间缩短50%以上。

3.2 提升工程设计质量