探析TA15钛合金激光熔化沉积制件超声相控阵检测

沈英杰 蔚道祥 袁奕雯

【摘 要】为获取高品质的增材制件,有必要开展相应的无损检测,并且也不能忽视对其的评价,基于TA15钛合金制件,通过实施超声相控阵检测的方法,来全面检测其存在的缺陷,在增材制件方面,着重探讨了该项技术的运用优势,能够显著提升检测效率,充分体现缺陷的轮廓以及边界,总之对于增材制件的检测,有着良好的运用前景。

【关键词】增材制件;探头;TA15钛合金;缺陷检测

引言:

对于超声相控阵检测来说,就是基于一系列的晶片,进一步集成1个探头,通过对多声束的使用,来开展扫面检测,在有效利用偏转聚焦的基础上,能够显著提升检测效率,无论是大型的零件,还是较为复杂的零件,都存在突出的检测优势。

1.试验准备

1.1样品制备

对于激光熔化沉积来说,就是通过对激光束的利用,把金属基体材料进行熔化,同时产生相应的熔池,接下来,将粉材送至熔池,以便能够产生新的金属层,在激光束的作用下,出现相应的沉积轨迹,在结束轨迹沉积之后,当达到既定高度时,开展下一层的沉积,通过这样的途径,最终实现对三维零件的生产,属于一种成形的过程。在成形之后,存在突出的方向性,在不同方向上存在异性,详情如图1所示,X代表着步进方向,Y表示扫面方向,而Z表示沉积方向。对于增材质量来说,因为其有着独特的成形工艺,故而在很多方面与锻件与铸件有着较大的不同,例如力学性能,基于此,有必要加以关注超声检测特点的影响。

在对扫面间距进行调整的基础上,进一步来制备试验样件,间距依次设为2米、2.5米以及三米,别的参数保持恒定。将TA15钛合金当作试验材料,粒度介于80微米至90微米的范围,含有多种组成物质,例如硅、碳、氮以及铝等,其中绝大多数属于钛。基材属于铝合金板材,有三十毫米厚。在X方向上,步进距离达到22毫米,在Y方向上,激光束扫描距离达到30毫米,一共有25层的沉积层。为了更好符合检测的要求,通过对切割机床的利用,来开展相应的切割处理,留出0.5毫米的生产余量,完成此环节后开展磨削,保证粗糙度不超过6.3微米,有效完成加工之后,尺寸大小为21毫米*19毫米*12毫米,偏差处于上下0.1毫米的范围。

1.2试验设备

(1)熔化沉积设备。该设备由激光增材加工而成,有着较多的构成成分,例如水冷机以及光纤激光器等。(2)超声检测设备。该设备同样包含着多个成分,例如探头、编码器以及分析软件等。就常规探头来说,其晶片面积约为28平方米,相比之下,相控阵探头有着更大的面积,其晶片面积能够高达380平方米左右,约为前者的十二倍,换句话来讲,可以显著提升检测效率。

1.3试块

一般对于超声检测试块来说,可将其分成两种,也就是标准以及对比试块,通过对前者的使用,可以对探头性能进行校准,而对于后者而言,就是在成分方面,与被检件有着一定的相似性,可对反射体进行参考,无论是声程还是幅度,都可以达到调节的目的,用来对信号进行对比,也就是用于校准的试块。结合实际的需求,选择TA15钛合金材料,按照有关的设计规范,加工了两个平底孔,一个的外径为两毫米,另一个的为0.5毫米,也就是对比试块,校准距离有5毫米、15毫米以及25毫米。

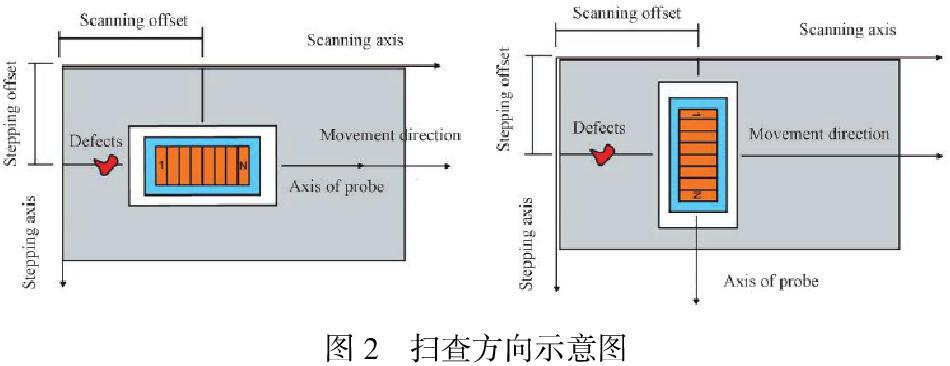

1.4相控阵探头扫查方向

就声束发射方向来说,其存在主、被动面,前者与探头轴线保持平行,后者与探头宽度保持平行。朝着不一样的方向,通过探头来开展扫查,会形成各种的声束覆盖,也许获取不一样的检测结果。针对轴线方向以及扫查轴,将两者的夹角看成扫查方向,详情如图2所示,依次为0度以及90度扫查,对于前者来说,属于主动面扫查,按照一定的顺序对缺陷进行扫查,在宽度方面,扫查和晶片的是差不多的,扫查的面积并不大。后者属于被动面扫查,仅存在既定的声束,来对缺陷进行扫描,从宽度上来分析,扫查和阵列的是差不多的,有着相对较大的扫查面积,另一方面,在晶片数目不断增加的情况下,会促使扫查面积变得更大,能够获取更为可观的检测效果。

2.超声相控阵检测

2.1相控阵扫查方向分析

在完成对探头的校准之后,依次利用0度以及90度扫查,针对标准反射体,对其开展扫查成像,通过对编码器的使用,来对检测位置进行记录,图3以及图4 为实际的检测结果。在通过扫查之后,就视图呈现结果来说,A、S扫差不多是一样的,相比之下,C扫的结果有着较大的不同,和缺陷的形貌进行比较,C扫描的有着一定的相似性。针对这一次扫查成像,实施了线性扫查,一共激发了五十个组,共有17个晶片,好比50组的A扫描组开展扫查。在为1个线性扫查的情况下,通过S扫描视图,可以代表声束移动,借助1条水平线,进一步来代表A扫描,在有效利用颜色编码的基础上,对波幅进行相应的处理,换句话来讲,用不一样的颜色来表示不一样的波幅,通过所形成的实时数据,可以进一步显示堆叠的情况。在C扫描视图中,通过水平轴以及垂直轴,依次来表示距离以及覆盖范围,用1条水平线来表示1组结果。在0度扫查中,所有的声束分别扫过缺陷,通过C扫描视图,来表示叠加的效果,通过利用单条声束,是难以显示缺陷全貌的,基于此,结果看起来是倾斜的长条,斜率的大小就是移动速度的大小。在90度扫查中,仅存在一些特殊的声束,才能进一步扫过缺陷,由于每条声束能够代表相应的缺陷图像,故而对于叠加之后的结果来说,就属于缺陷的形状,和直径为两毫米的平底孔进行比较,差不多是一样的。由此可以得知,基于0度扫查成像,就可以获取每组的成像结果,实际上,却难以体现缺陷形貌,此外因为会重复扫面相同的区域,所以会对检测效率造成影响。相比之下,通过90度扫查结果,可以以直接的形式,将缺陷形貌充分体现出来,无论是轮廓还是边界,都可以得到精准的体现,更为关键的是,能够获取更为可观的检测效果。

2.2试验样件超声相控阵检测

在有效校准探头后,实施90度扫查方法,对试验样件开展全方位检测,保证不出现遗漏的情况。晶片大小为38.5毫米*11毫米,样件的大小为21毫米*19毫米*12毫米,在单次扫查的情况下,就可以全方位扫查样件,而且不受方向的约束,极大提升了检测效率,同时避免了出现漏检的情况。通过检测得知,1号以及2号样件没有缺陷,而3號样件存在缺陷,和探头检测结果是一样的。通过对编码器的使用,来对成像进行记录,实际结果如图5所示,在C扫描图像中,有着很大的缺陷,能够以直接的形式,充分体现形貌以及边界大小,通过B扫描视图,能够得知缺陷的深度与位置。表1所示为缺陷信息。结合检测结果得知,在全部的样件中,只有3号样件存在缺陷,这一类缺陷并不大,有着突出的方向性,属于一种平面状缺陷。另一方面,结合表1所含信息可以得知,对于缺陷1和2,两者间的距离达到5.5毫米,缺陷2和3间的距离达到5.8毫米,3号样件有着很大的扫描间距,综合考虑多项因素,针对于两倍扫描间距,可将其当作缺陷之间的距离,由此可以得知,因为扫描间距相对较大,从而引起这一类的缺陷。

结论:

综上所述,就3号试验样件来说,其存在的缺陷属于平面状缺陷,有着突出的方向性,在X方向上,通过采用超声检测的方法,可以有效检测出这一类缺陷,而从其他两个方向上,则难以实现对该类缺陷的检测。

参考文献:

[1]张丹,王猛,李闯闯.TA15钛合金选区激光熔化成形工艺研究[J].铸造技术,2020,41(05):407-412.

[2]何振丰,赵宇辉,赵吉宾,王志国,孙长进.TA15钛合金激光熔化沉积制件超声相控阵检测[J].中国表面工程,2020,33(02):127-135.

[3]孙长进,赵吉宾,赵宇辉,何振丰,王志国,高元.TA15钛合金激光熔化沉积工艺参数对超声检测精度的影响[J].光学学报,2019,39(10):210-217.

基金项目:

上海市市场监督管理局科研项目2019-30《基于超声导波的车载高压储氢瓶损伤在线定位》项目资金支持