基于激光在线测量的白车身尺寸控制应用

秦成辉

摘 要:随着汽车制造业不断发展,整车质量的保证对制造一致性控制提出了更高要求,而车身尺寸稳定性是影响装配质量的基础。白车身在线测量作为国际汽车业通用的控制车身尺寸波动的关键测量手段,在整车质量控制体系中的应用开始普及。本文针对在线测量系统,从技术实现方案、报警运行机制和尺寸控制应用实践三个方面进行分析,对其在白车身尺寸控制领域的应用提供了可借鉴的思路。

关键词:激光在线测量;柔性定位;白车身;报警运行机制;尺寸控制应用

1 前言

汽车车身装配[1]尺寸偏差是影响车身制造质量的重要因素,而导致白车身尺寸偏差的因素有很多,例如:原材料质量、工人操作、零件装夹方式、焊接、定位方式和定位销的磨损等。非接触式光学测量机[2]的出现,使车身制造的在线测量成为现实。在线测量技术为车身制造过程提供100%的、实时的质量检测数据,而且还为监视工艺装备的工作状况、预测可能故障提供了现实基础。

2 激光在线测量系统介绍

2.1实现方案

现有的白车身在线测量系统,按照视觉传感器固定方式,可细分为架承式系统和机器人式系统。架承式系统又称检测隧道,将一组传感器按测点位置分布固定在桁架上,实现对所有测点的同时检测,具有极快的检测速度如图1所示。但是,由于测点位置固定,因此架承式系统难以适应多车型柔性生产线的检测;又由于每个测点对应一个传感器,因此架承式系统传感器数量大,成本高。机器人式系统将传感器固定在机器人末端,构成一个可运动的检测子系统,再由2~4个子系统构成在线测量系统,如图2所示。相比之下,机器人式系统柔性高、传感器数量少。

本系统采用的是一种摆动式线激光视觉测量传感器。该传感器基于激光扫描测量原理,机器人携测头到最佳测量位置后,激光可自行摆动扫描待 测装配特征,解决了扫描过程中引入机器人运动误差的问题。结合传感器智能在线标定数据、运用装配特征光刀点云智能提取算法及参数计算方法,最终实现了对白 车身装配特征的自动、精确、快速、智能的在线测量,如图3所示。

2.2 系統组成和技术特点

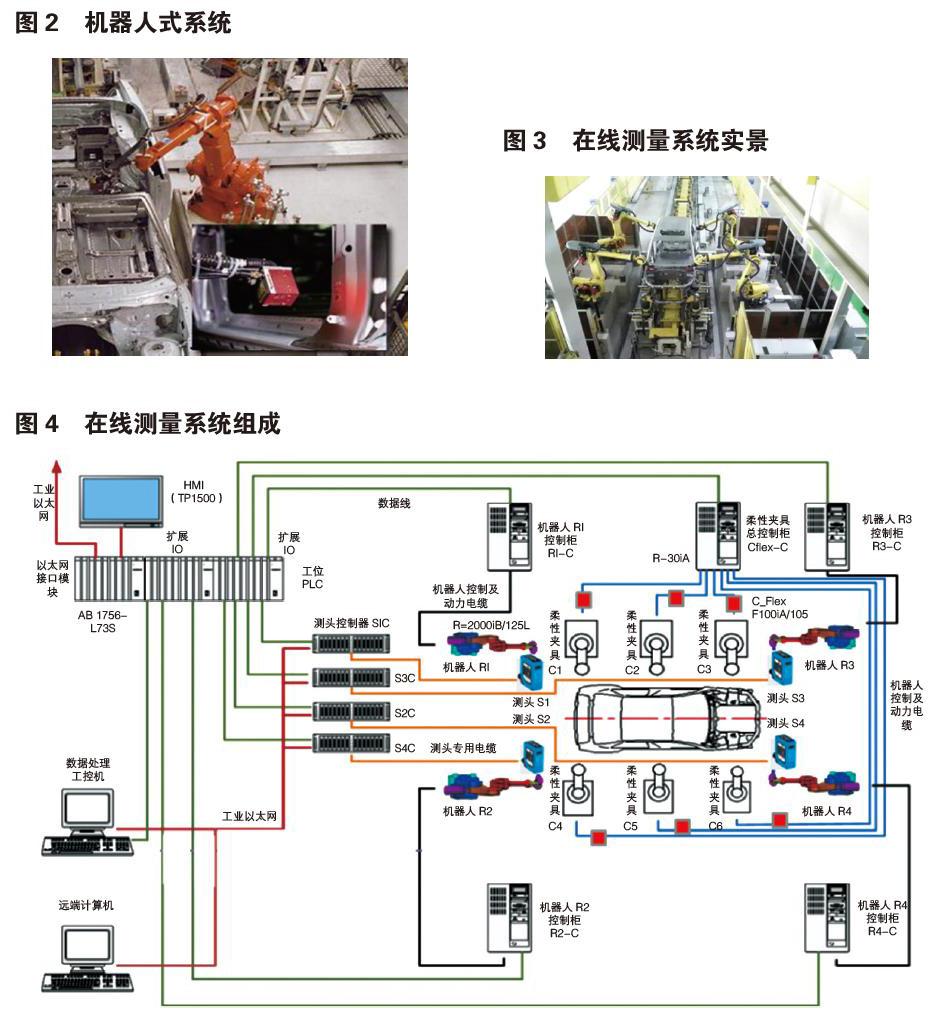

在线测量系统由定位系统(可变)、线激光测量(LaserScan)系统、测量数据综合分析(MDIA)系统三大部分组成,如图4所示。主要技术特点如下:

线激光摆动式视觉传感器技术。通过激光线扫描被测特征,提取被测特征 参数;对环境光鲁棒性强,对测量位置无特殊要求;有利于提升测点初始化效率,保证日常测量的可靠性。

基于无冗余参数的全局运动学模型的标定技术。在提高参数辨识精度的同 时显著减少参数辨识的时间;在机器人磨损、温度变化、视觉传感器更换情况下均能对在线测量系统进行有效的补偿,从而提高测量精度。

基于柔性定位机器人的定位技术。能够快速实现不同平台车型的切换;对异常载荷能够快速响应并报警,保护测量系统。

基于MDIA软件的大数据综合处理技术。数据储存与报警分离,报警程 序不影响数据的采集和传输;单点与多点结合的综合报警方法;报警规则相互独立、可定制、可开闭、报警结果自动生成报告。

3 在线测量报警运行机制

3.1 报警规则

针对白车身尺寸控制要求和测点数据变异的特点,制定了三级报警规则,报警级别一级最高、三级最低,如表1所示。一级报警主要反应重要总成或白车身整体的变异;二级报警反应某个零件的变异趋势;三级报警反应单台变异。

3.2 报警运行机制

根据各部门职责和问题解决流程,质量部门收到系统数据变异报警后,着重区分是否为批量问题。如果确认为批量问题,直接反馈尺寸质量主管介入,根据生产情况组织排查分析,制定并实施整改措施。如果为单台数据变异报警,则将故障车做离线分析处理,如图5所示。

4 尺寸控制应用

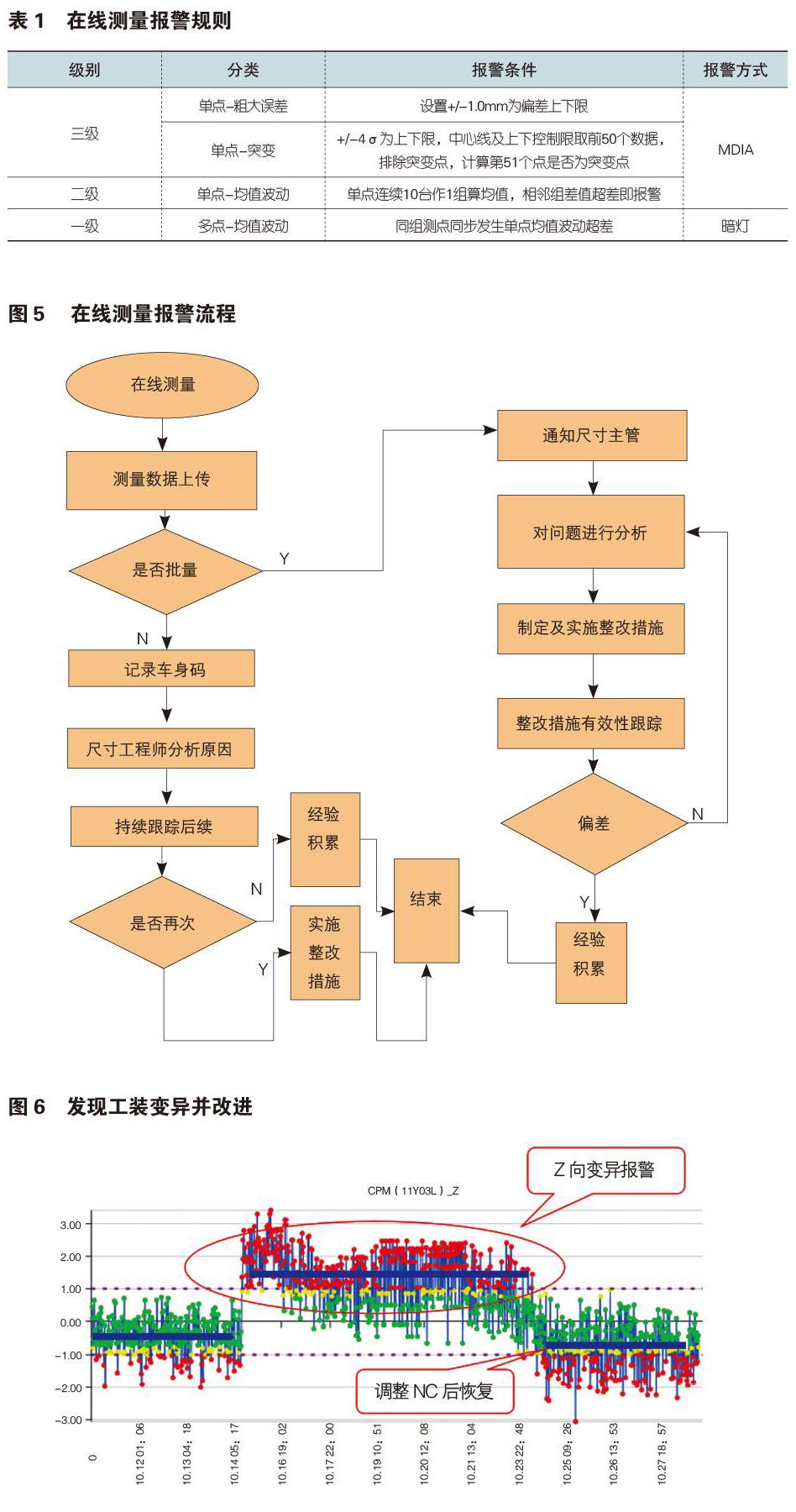

4.1 缩短变异发现时间

在线测量系统对车身主要工装定位点的监控,能快速发现工装变异,缩短原离线测量变异再确认的时间,加快了工装变异点查找、判定、改进。应用案例:在线测量监控连续报警CN201M车型 C线左侧围定位孔CPM(11Y03L)-Z 向变异,Z+3.0mm,如图6所示。利用停线时间对主夹具NC进行检查,发现是NC到位轨迹异常,立即对NC进行了修复及调整,数据恢复原状态。在线测量系统的使用,数据变异及采取行动的周期由7天缩短为8小时。

4.2 缩短工装改进效果确认时间

通过在线测量数据能快速反应出工装改进的效果,从而加快工装进一步调整/锁定的进度。应用案例:CN201M 车型C线对主夹具前门框下部Z向支撑增加接触面,以提高Z向稳定性工装更改实施后,在线测量数据快速反馈出Z向过程能力得到明显提升,当天根据结果整车锁定了工装更改方案,如图7所示。工装改进确认周期由离线CMM的14天缩短为1天,提升了问题解决效率。

4.3 工装对比分析

通过大量数据统计分析可对比不同工装,从而指导工装的优化方向。应用案例:车身车间C线和D线均可生产CN201M车型,但白车身尺寸状态存在较大差异。原来的工装方案的优劣主要依赖于理论的分析、经验、及CMM少量的数据对比,无法确定优化方向。通过在线测量运用,对多个点、大量的数据对比,确定CN201M C线的主夹具定位方式稳定性要低于CN201M D线的主夹具定位方式,根据对比具体工装的差异,优化C线Z向定位方式,如图8所示。

5 总结

本文介绍了一种摆动式线激光在线测量系统,针对在线测量系统在白车身尺寸控制领域的应用做了研究和实践,着重介绍了其报警运行机制及多个应用实例。希望能对在线测量系统在白车身尺寸控制领域的发展应用提供一些思路和参考。

参考文献:

[1]陈家起,罗虹,张伟.汽车车身制造工艺学[M]重庆大学出版社,1993.

[2]安卫. 国外三坐标测量机技术发展动态[J]航空精密制造技术,1996,32(4):37~40.