汽车燃油箱制造控制工艺及常见失效模式分析

许永胜

摘 要:本文主要介绍了汽车燃油系统的组成构造,对该系统的关键零部件—燃油箱的一般组成、具体制造工艺流程、关键特性控制方法、性能要求进行了详细介绍,并对在生产过程中燃油箱常见的问题原因进行分析总结,以便为后续的燃油箱开发,提前充分识别该零件的失效模式,进行预防管控,提升零部件质量水平。

关键词:燃油箱 关键特性 失效模式

1 引言

随着中国汽车行业的飞速发展,各大整车汽车生产企业对汽车燃油箱的需求呈明显增长趋势。汽车燃油箱是汽车油箱的全称,是汽车底盘燃油系统组成中,一个非常关键的涉及安全的零部件。它的质量好坏,很大程度决定了客户对该品牌汽车的认可,因此,对汽车主机厂制造从业人员来说,熟悉油箱的构造、制造工艺、关键特性控制方法、实验技术要求,对油箱突发问题的快速解决,质量预防提升,有着关键的作用。

2 燃油箱简介

定义:燃油箱指固定于汽车底盘上用于存贮燃油的独立箱体总成,是由燃油箱体、管接头及其他附属装置装配成的整体,属于3C件。

功用:燃油箱的功用主要是储存燃油,燃油箱的容积通常随车型和整车百公里油耗来定。

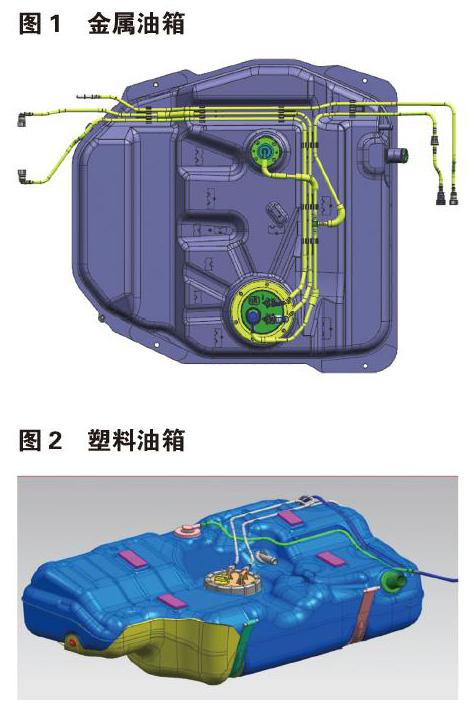

分类:按照制造材料可以分为金属燃油箱(优点:成本低,缺点:工艺复杂,主要工艺为缝焊)和塑料燃油箱(工艺为吹塑,优点:造型随意,重量轻、耐腐蚀,缺点:成本高)。

金属油箱缝焊工艺:焊件装配成搭接或斜對接头并置于两滚轮电极之间,滚轮加压焊件并转动,连续或断续送电,形成一条连续焊缝的电阻焊方法,称为缝焊。 缝焊是用一对滚盘电极代替点焊的圆柱形电极,与工件作相对运动,从而产生一个个熔核相互搭叠的密封焊缝的焊接方法。缝焊接头的形成本质上与点焊相同,因而影响焊接质量的因素也是类似的,主要有焊接电流、电极压力、焊接时间、焊接速度和滚盘直径等。

塑料油箱吹塑工艺:热塑性树脂经挤出得到的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品,挤出吹塑工艺由5步组成:1、塑料型胚(中空塑料管的挤出);2、在型胚上将瓣合模具闭合,夹紧模具并切断型胚;3、向模腔的冷壁吹胀型胚,调整开口并在冷却期间保持一定的压力;4、打开模具,卸下被吹的零件;5、修整飞边得到成品。

3 金属燃油箱总成构造

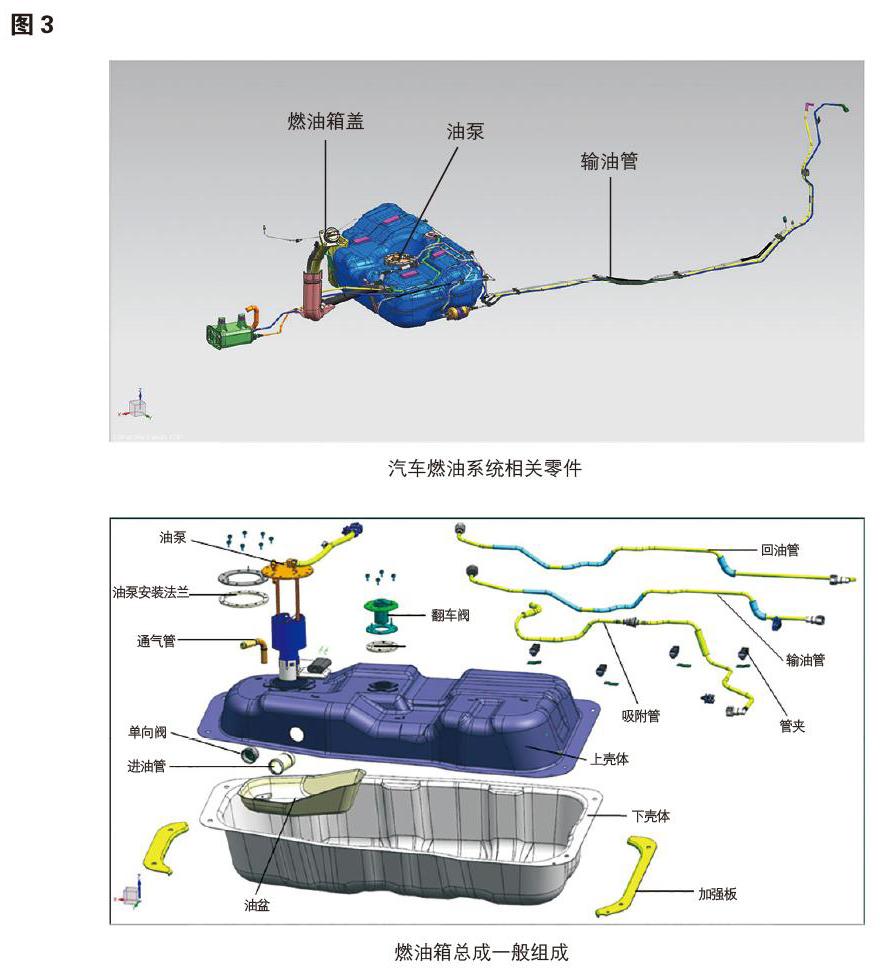

油箱整车装配位于底盘后端,如下图为某车型布置图,燃油系统基本功能是根据发动机运转工况的需要,向发动机供给一定数量的、清洁的、雾化良好的燃油,以便与一定数量的空气形成可燃混合气,保证整车有设计设定的续航里程。涉及主要零部件为燃油箱(存储燃油),油泵(将燃油升压),输油管,碳罐(吸附燃油蒸汽,脱附到电磁阀),注油管(燃油加注管道),燃油滤清器(过滤燃油里面的杂质、水分)等;汽车金属燃油箱总成一般由油泵、输油管、回油管、吸附管、管夹、翻车阀、单向阀、进油管、通气管、上下壳体、加强板等部件经过焊接、装配等工艺而形成燃油箱总成,供货给主机厂,构造如下图所示。

4 金属燃油箱制造工艺过程及关键特性控制

金属燃油箱上下本体一般是采用0.8-1.2mm的钢板冲压、焊接制造而成,整个油箱总成的生产过程,归纳起来,主要分四大部分:焊接工序(焊接油管支架,通气管、油泵安装法兰、进油管、油盆、上下壳体、加强板)、喷涂前处理工序(除油、表调、磷化、钝化)、喷涂工序(内壁淌油漆、喷PVC、外漆、烘干)、装配工序(装配单向阀、翻车阀、油泵、粘贴合格证、3C 、装配油管、装配管夹、条形码扫描),主要关键控制特性是油箱气密检测,该特性要求100%检查。关键过程工艺控制条件:水气密性检测(30KPa压力下30S不泄露),共检测2次,在油箱焊合件、装配成燃油箱总成工序,分别做气密性检测,下面以某量产车型油箱为例,介绍一下金属油箱关键的制造工艺过程及参数控制。

4.1 油箱焊接工序

焊接工序:焊接油管支架,通气管、油泵安装法兰、进油管、油盆、上下壳体、加强板

关键控制参数:焊缝焊接气压、时间、焊接牢固性、密封性,具体关键过程控制参数参考如表1;

4.2 喷涂工序

喷涂工序:包括喷PVC(抗石击涂料)、喷外漆、烘烤,主要作用提高油箱内外表面的防腐性能。

关键控制特性:漆膜厚度:面漆:30±15μm,PVC:300±150μm。附着力合格,检测设备:测厚仪,附着力测量仪,每班1次(表2)

4.3 装配工序

装配主要零件:装配单向阀、翻车阀、油泵、粘贴合格证、3C 、装配油管、装配管夹、条形码扫描

关键控制特性:快速接头装配到位、燃油箱精确追溯条形码的唯一性,不允许重复(表3)

5 金属燃油箱总成一般性能要求

金属燃油箱一般总成试验包括振动耐久性、耐压性、密封性、涂层耐腐蚀性能、清洁度等,具体性能要求及实验方法,标准可参考下表。零件在开发阶段,必须确保相关性能满足设计;量产阶段,需要重点监控相关性能符合要求(表4)。

6 金属燃油箱总成现场常见质量问题原因及预防措施

以下是某量产车型涉及燃油箱现场造车反馈的前五位问题的原因及预防措施,燃油箱的质量问题主要还是集中在零件的包装防护以及输油管快速接头的装配操作上,故障较为集中,需要重点识别并控制(表5)。

7 结语

在整车制造过程中,汽车燃油箱的问题发生率相对比其他内外饰零件而言,是处于一个比较低的水平,但是问题发生后,往往涉及行车安全,严重度高;经统计,金属燃油箱常见问题主要是输油管的装配不当导致的松脱漏油,以及油箱的存储不当导致表面涂层划伤等问题,因此,燃油箱在前期设计验证、量产过程管控中,除了严格按标准进行试验,满足性能法规要求外,另一个重要工作就是要确保油箱的储存、运输满足质量要求。只有熟练掌握了油箱的制造工艺及过程控制方法,并总结好以往项目的经验教训,才能确保在新项目开发过程中,相关问题可以提前得到识别,真正做到质量预防,不制造缺陷。