车身常见腐蚀原因分析与防腐优化

邵健豪

摘 要:针对车身腐蚀问题发生的原因及各区域特点,从车身空腔结构、石击区域、材料选用、制造工艺四个方面综合考虑进行设计与优化。

关键词:车身;腐蚀原因;防腐优化建议

1 引言

汽车腐蚀问题已成为影响企业形象,产品质量,用户感受等方面的突出因素。车身因外观性较强,出现腐蚀问题极易引起车主抱怨,因此需要汽车制造厂商在车身设计及生产制造过程中采取有效的应对措施,以保证产品的防腐性能。

2 车身常见腐蚀原因分析

基于《海南试验场乘用车强化腐蚀试验方法》对整车耐腐蚀性能进行验证,通过对多种车型的试验结果进行比对分析,发现车身各区域零部件因部位、环境和材料等差异会发生不同程度的腐蚀。腐蚀形态主要表现为空腔腐蚀、斑状腐蚀、边缘腐蚀、缝隙腐蚀等。

2.1 空腔腐蚀

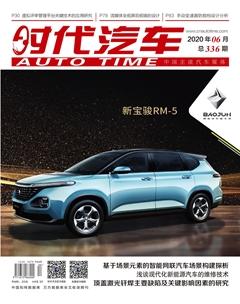

车身空腔在结构设计中,由于多层板之间的钣金间距过小,导致电泳液流通性能不良,影响其空腔表面电泳性能,如图1所示。而电泳工艺孔开孔数量不足,位置、形状设计不合理等原因将直接影响车身的电泳、喷蜡和涂胶等工序的防腐效果,如图2所示。密封设计缺陷也会造成空腔排气、排水不畅,易使腐蚀物质在空腔内部残留堆积,造成空腔内部腐蚀。

2.2 斑状腐蚀

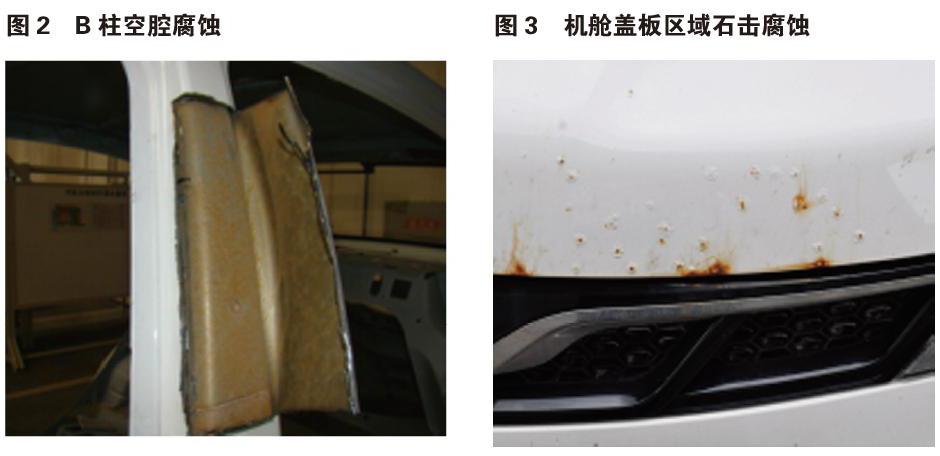

车辆在高速行驶时,车身表面易受砂石冲击导致涂层破损,外界腐蚀物质附着在涂层破损处,加速了钢板的腐蚀速率极易出现涂层鼓包、脱落现象。常见腐蚀部位为机舱盖板、前翼子板,门槛、A柱及顶棚迎风面等区域,如图3、图4所示。

2.3 边缘腐蚀

车身钢板在冲压成型过程中模具刃口过度磨损,冲裁间隙不均等工艺缺陷在钢板边缘处易产生毛刺。由于涂层表面张力的作用,钢板尖角,边缘处漆膜较薄在腐蚀环境较为恶劣的条件下易出现锈蚀,如图5、图6所示。

2.4 缝隙腐蚀

车身是由不同结构的金属钢板通过焊装工艺而组成的一个整体。在钢板的搭接处,焊点周边由于缝隙的存在易使腐蚀物质堆积而产生锈蚀。以机舱前柱及尾箱流水槽为例,该区域由于结构设计不合理,在车辆使用过程中受泥污的喷溅、雨水及异物的堆积而引起钢板搭接部位出现缝隙腐蚀,如图7、图8所示。

3 车身防腐优化建议

针对车身腐蚀问题发生的原因及各区域特点,从车身空腔结构、石击区域、材料选用、制造工艺四个方面综合考虑进行设计与优化。

3.1 空腔结构防腐优化建议

电泳涂装是车身防腐的重要措施,为了保证车身的电泳效果在空腔结构设计中合理的设置电泳、排液、排气等用途的工艺孔,可以使车身空腔各个部位的电泳漆膜均匀覆盖,有效提高内腔结构防腐效果。

(1)电泳孔

车身在电泳时一些内腔区域因电磁屏蔽导致电泳涂膜质量不佳,为提高泳透率,应在形成空腔的车身钣金处合理的设计工艺孔的数量及大小。对于多重腔体构造可在外板和加强板上开设对穿孔,结构内的钣金间距应设定在5mm以上,典型部位开孔形式,如表1所示。

(2)排液孔

良好的排液设计是为了保证车身在电泳后排液完全,避免将槽液带入下一个工序中。排液孔的位置一般根据车身结构型面和电泳方式在空腔底部或凹面底部合理设计排液孔,主要集中在前后底板、前后纵梁侧边、侧围腔体底部以及四门两盖下边沿。以四门两盖为例,车门、机盖及尾箱盖都带有空腔结构其下边沿部位需设置2~3个,孔径尺寸为8~16mm的排液孔。此外车身底板多采用加强筋结构来增强此区域的刚度,在设计时加强筋应为上凸结构,避免向下凹陷产生积液,如图9所示。

(3)排气孔

为保证车身进入电泳槽时电泳液能顺利积满车身内腔而不产生气室需设置排气孔,以便气体能及时排出。典型设置多是利用车身上现有的焊接定位孔和总装工艺孔,仅在空腔封闭结构和端部的最顶端才额外增开排气孔,在不能开孔的情况下可设计凸台用于排气,开孔尺寸的大小与腔体的容积相关。

3.2 车身石击区域防腐优化建议

车辆在行驶过程中,车身会受到砂石等异物冲击,因此在造型设计阶段应对车身水平面,迎风面,侧面等部位进行针对性设计。考虑到车身表面面差,前翼子板、前门、后门、后翼子板的相对位置关系应逐级向内收敛设计。以车身前、后门位置关系示例,车门底部边缘应处于门槛内侧,如图10所示。对于车身底板,轮罩,门槛等腐蚀环境恶劣区域应当在砂石击打的敏感部位喷涂具有抗石击性能的PVC进行防护。

3.3 车身材料选择及应用

在汽车防腐设计中,车身采用镀锌钢板可有效提升其基材的耐腐蚀性能。镀锌钢板的使用是为防止钢板表面受到腐蚀,延长其使用寿命,研究表明7~12μm厚的镀锌层具有良好的耐腐蚀性。镀锌钢板按制造工艺可分为热镀锌和电镀锌两种方式。目前国内合资品牌当中,欧系汽车多采用热镀纯锌和电镀锌钢板,日系汽车则多采用热镀锌铁合金钢板。国内部分自主品牌因其市场定位不同,考虑到制造成本在车身选材时应结合整车腐蚀试验结果、售后腐蚀问题反馈、各零部件结构特点等,在车身腐蚀高危区域选用镀锌钢板以提高其局部防腐性能。

此外受汽车产业政策影响,轻量化材料在车身上得到了广泛的应用。以国内新能源汽车为例,部分車型的车身覆盖件选用铝合金、热塑型塑料及复合材料等,不仅满足轻量化要求还具有良好的耐腐蚀性。

3.4 车身制造工艺中的防腐优化建议

在汽车的制造过程中冲压、焊装、涂装和总装这四大工艺是汽车生产的核心部分,各工序对车身腐蚀防护均有不同程度的贡献,工艺的质量将直接影响车身的防腐性能。

(1)冲压工艺

a.冲压件外观应平滑,无杂质残留,避免打磨痕迹破坏钢板的涂镀层结构。

b.对于冲压件中无法涂胶密封的裸露边缘,应对其进行冲压修边处理。这类部位的冲压件毛刺高度的最低要求应≤0.15mm。

c.应根据冲压件材质选择适当的冲压油,避免两者间产生不良的化学反应污染车身涂装环境,对车身涂层质量产生不良影响。

(2)焊装工艺

a.车身在焊接过程中应避免出现焊缝气孔、焊渣、重度打磨痕迹等缺陷。

b.外观焊点避免产生扭曲变形,毛刺等表面尖锐特征。

c.车身搭接缝隙部位涂覆点焊密封胶、四门两盖涂覆折边胶可以起到密封防腐蚀的作用,涂覆工艺应符合防腐设计要求。

(3)涂装工艺

a.预处理阶段选择合适的磷化膜P比有助于提高漆膜附着力。

b.各工序涂层工艺应符合防腐设计要求。

c.涂装在车身上的各类密封胶其固化时间及温度应符合涂装工艺要求。

(4)总装工艺

a.装备过程中车身表面应用专业护具进行防护,避免磕碰伤。

b.合理的设计夹具和装配参数,避免安装孔,螺纹孔周边漆膜被破坏。

c.对车身覆盖件尺寸偏差进行调整时,应避免相关部位密封性被破坏导致防腐性能降低。

4 结束语

车身的腐蚀控制是一项复杂的系统工程,应基于成本控制而制定防腐目标值,并结合整车强化腐蚀试验,对其结构设计、材料选用、制造工艺等方面进行防腐优化,以提高车身的耐腐蚀性能。

参考文献:

[1]黄平,李婷婷. 汽车腐蚀与防护工程[M].北京:科学出版社,2017.

[2]蔡元平,王永豪.汽车腐蚀试验常见腐蚀问题分析与防腐优化[J].环境技术,2013,(1):14-18.

[3]吴卫枫,唐程光. 乘用车车身防腐设计方法探讨[J].汽车工艺与材料,2015.(8):41-46.