白车身焊点外露问题的研究及优化

闵宗盼 唐立宇

摘 要:汽车质量缺陷的可见性一直是影响汽车美观的重要影响因素。其中包括老鼠洞,see though,间隙的目视差异性等。本文通过侧围焊点外露问题的介绍,从车身,冲压结合尺寸工艺方面进行了分析,并提出了改进方案。该方案为白车身的焊点外露提供了突破口和借鉴素材,对于提高白车身的外观质量有着重要的意义。

关键词:侧围分总成 后盖分总成 焊点 工艺 优化

1 引言

随着中国汽车消费市场的日趋成熟,整车可见性质量逐渐成为消费者关注的重点。不同的视角看到整车局部区域的外观缺陷会一定程度影响购车者的购买欲望。由于后盖是驾驶员常会使用或者看到的部件,比较引人注目,侧围区域的焊点不能被后盖完全遮蔽,其暴露状态直接影响着消费者对于整车外观质量的感官体验。同时,焊点的外露在可见性质量上难以接受,而整车焊点成千上万,解决它对于提升整车的外观质量有着重要的意义。

2 问题定义

在车辆的造型开发阶段,出现了侧围焊点外露问题。即后盖关闭状态下,沿着一定角度可以明显看见侧围外板落水槽处的焊点(见图1),使得尾部整体外观质量有一定程度的下降。在造型阶段,尚没有实物,车型更多停留在数模层面的状态,为更加直观立体的感受该缺陷状态,利用特殊材质仿照后盖和侧围配合的局部区域数据制作了树脂模块,用直径8mm的圆形红标签纸代替焊点黏贴在仿制的侧围树脂模块上。评审人员通过一定角度观察红标签纸是否可见进而评判侧围外板落水槽区域的焊点可见性。该方法也被称为TTM评估法。

3 问题分析

3.1 侧围焊点位置分析

调入白车身数模及焊点信息数据,发现该车型的侧围焊点离侧围上表面的距离数值所示,从前至后依次是9.8mm,10.6mm,9.9mm,10.5mm,13.8mm。基本维持在10mm左右,且侧围与与后盖gap的normal值是3mm,公差为+/-0.75mm。假设焊点目视角度为α,如图2所示,tanα=h/3,其中h暂定为焊点与侧围上表面的垂直距离。通过该公式可知,在侧围与后盖C/C向间隙一定的情况下,h值越大,即焊点越深,α值也越大,焊点可视的难度也越大。倘若h值一定,后盖与侧围的C/C向间隙可变,则当C/C向间隙越大时,α值越小,焊点可视的难度则越低。由于后盖与侧围的间隙有公差要求,为确保焊点在最为恶劣的情况下依然无法可见,可假设后盖与侧围在C/C向间隙最大时,即走上公差达3.75mm时,通过公式去推导满足条件的h值,也就是焊点的焊接深度。通过公式可知,当焊接深度为8mm时,人眼65度斜视,焊点才可见,焊接深度为14mm时,人眼75度斜视,焊点才可见,依此类推,所得出的焊接深度值可以为焊点遮蔽提供一个参考值。以上所述是基于后盖与侧围在U/D向齐平的前提下提出的,实际情况下,后盖常会低于侧围,焊接深度的有效遮蔽高度会有所降低,焊点会更加容易被看到。

根据以上分析,同时对标了其他两款已投产的类似结构车型,发现侧围焊点离侧围上表面距离都达到20mm,远大于该款车型的10mm距离。且该两款车型都没有被评估有出现侧围焊点外露缺陷。对标车型的焊接深度20mm结合以上公式所得的焊点目视角度可作为后续方案制定的着力点。

3.2 后盖与侧围的面差分析

该车型的后盖与侧围面差匹配情况是后盖整体比侧围偏低,其中前端后盖低3.5mm,后端后盖低1mm,前端到后端型面渐变,一致性达2.5mm,渐变明显,且面差的公差是+/-0.75mm。由此,结合焊点位置可知,最差状态时(侧围与后盖gap为3.75mm),前端焊点在目视角度α>=60时就能被看见,即前端焊点外露风险大。

对标其他两款已投产且无该缺陷的类似结构车型,发现侧围与后盖面差匹配渐变很小,一致性都小于1mm,且后盖低于侧围都不大于1.5mm,与该款车型后盖前端低于侧围3.5mm相差较大。

之前的公式是基于后盖与侧围在U/D向齐平的前提下提出的,结合对标车型的后盖与侧围面差结果更加证实了后盖越低于侧围,侧围焊点焊接深度的有效性就越差,其遮蔽性也越差,焊点越容易看见,反之亦然。

3.3 焊接深度的有效性分析

根据前面后盖与侧围的面差及焊点位置的分析可知,在后盖与侧围的C/C向间隙保持一定的情况下,焊接深度越有效,其焊点可视性越差。即侧围上的焊点距离较近的焊接平面距离越远,焊点越难看见。依此推论,对标了两款已投产且有类似结构焊点不可见车型的有效焊接深度。发现该款车型的焊接有效深度从前往后依次递增,由9mm逐渐过度到14mm。另外两款車型的焊接有效深度都在17至21mm,远大于该款车型最大的14mm有效深度。该分析结论将为正确的制定解决方案提供有效的帮助。

4 解决方案

4.1 制作凸台结构

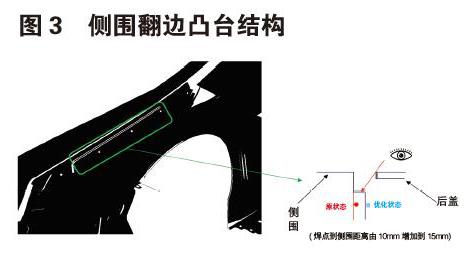

根据之前的分析,要使得侧围外板上的焊点不可见,若焊接深度不变,可以减小侧围外板与后盖之间的距离,考虑到他们之间的gap是基于最优竞争车型而制定的,不能进行改变,但是可以单纯将焊点所在平面凸起,间接减小侧围外板与后盖可视宽度的距离。比如,将侧围翻边冲压成step(凸台)结构,焊点位置不变,起到后盖遮蔽焊点的效果。但考虑到涂胶漏水问题,前段台阶see through 问题以及交刀槽后端若全部做凸台,会造成钣金开裂,过渡不顺,故只将侧围中间3个焊点区域冲压出凸台结构,如图3所示。

横向对标了其它几款已投产且具有类似结构的项目。发现凸台的厚度基本都在2.0mm左右,凸台上边缘的切边至侧围外板上边缘切边的距离在7mm左右,故该款车型的凸台厚度可以参考2mm,凸台冲压深度可以参考7mm,起到有效提升凸台遮蔽焊的效果。

根据方案优化的数模结构制作出TTM,各相关部门进行评估,增加凸台结构后,焊点外露有较大程度改善,但还需进一步优化。

4.2 焊点位置下移

第一轮改进后,根据tanα=h/3公式可知,要想明显的解决焊点可视问题,增加焊点的有效深度才是关键。将侧围前端第一个焊点在原有基础上再下移9mm,使得其到侧围上表面距离达到18.5mm。侧围翻边中间3个焊点位置继续下移5mm。最后一个焊点下移7mm。按照焊点下移量重新制作study数模,如图4所示。

根据更新的数模制作TTM,各相关部门再度进行评估,在凸台增加的基础上把焊点位置下移后,焊点外露有很大程度改善,效果被一致认可接受,作为焊点的红色圆形标签纸难以再被看见。

5 结语

以上针对侧围焊点外露问题的分析,其根本原因在于焊点离最近遮挡表面U/D距离较短。根据各个平台车型类似结构的对标可知,在设计阶段需要明确焊点位置, 侧围上的焊点距离较近的遮蔽平面(侧围/后盖)的距离>=16mm。对于焊点位置已经不可更改的项目,可以通过在侧围冲压出2mm高,深度>=7mm的凸台结构,优化焊点外露缺陷,从而提高整车尾部区域的美观程度。白车身其它部位的焊点外露问题也可以以此为参考,找到突破口进行结构和工艺上的优化,进而提升白车身整体的外观质量。

参考文献:

[1]蒋解清,白车身焊接质量控制研究[D].湖南大学,2012.

[2]唐远志,向雄方.汽车车身制造工艺. 北京:化学工业出版社,2009.