商用车PDCPD顶盖开发关键技术研究

孙晓林 陈晶 聂琪林 陈少谋 白团团

摘 要:文章对PDCPD顶盖轻量化设计与性能控制方法进行了分析,介绍了PDCPD顶盖制备工艺及关键技术,分析了PDCPD顶盖的轻量化效果及应用优势,为企业在大型PDCPD结构件的开发上提供指导。

关键词:PDCPD顶盖;轻量化设计;关键技术

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)16-66-02

Abstract: This article analysed the lightweight design and performance control method of PDCPD roof, introduces the production process and key technology of PDCPD roof, and analyzes the lightweight effect and application advantages of PDCPD roof, to provide guidance for enterprises to the developer of large PDCPD structure.

Keywords: PDCPD ROOF; Lightweight Design; Key Technology

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)16-66-02

前言

PDCPD(聚双环戊二烯)作为一种新兴材料,在轻量化、抗冲击、耐腐蚀性及环保上较现有玻璃钢材料具有明显的优势,已在国外得到大范围应用,国内目前在工程机械上应用较多,商用车领域各大企业在外饰产品上做了诸多尝试,但在顶盖这种大型结构件上却少有涉及,本文对商用车PDCPD顶盖设计及制造关键技术作简要论述,旨在为行业提供参考。

1 PDCPD原材料现状分析

1.1 国外原材料现状

目前PDCPD原料生产核心技术主要掌握在美国METTON公司和日本RIMTIC公司,美国METTON公司客户群为欧美市场,日本RIMTIC公司客户群为本国、亚洲及欧美市场,产品应用领域包括汽车、工程机械、医疗器械、化工防腐等领域。

1.2 国内原材料现状

国内已掌握PDCPD原料自主提纯技术及催化剂体系的企业有两家,分别为山东科荣化工公司和安徽大成普道公司。科荣化工实现从石油C5馏份中分离出DCPD相关成分及提纯DCPD至99%以上的技术;大成普道通过市场采购80%纯度DCPD自主提纯。两家都已完成PDCPD原料生产验证,计划短期内建立生产线进行批产。

2 PDCPD顶盖设计与性能控制方法

2.1 PDCPD頂盖的轻量化设计方法

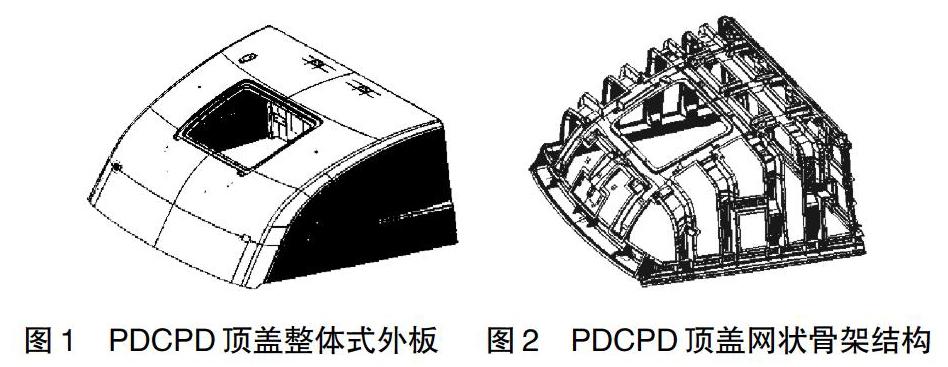

考虑顶盖轻量化效果、整体刚性、零件变形控制和降低模具数量,顶盖外板设计为一体式变料厚结构,通过调整出模方向、优化外板内表面结构满足整体成型要求;内板设计为井字形网状结构,拓扑优化出受力与材料分布最佳的框架布置,与白车身形成封闭连续的传力路径,满足整车顶压及强度要求。

2.2 PDCPD顶盖性能控制方法

为确保PDCPD驾驶室顶盖在重卡产品使用过程中满足服役性能要求,应用虚拟仿真技术对设计方案进行全面分析验证与优化,提出了刚度、强度、模态,碰撞、冲击、可靠耐久等虚拟验证分析工况,为确保服役性能系列试验一次性通过建立了理论基础。针对PDCPD材料类似于注塑件的力学性能特点,通过试验拉伸曲线拟合出各向同性弹塑性材料模型用于仿真计算,结果评价综合考虑零件局部受力状态与方向,应用von.Mises材料失效准则给出判断,根据分析结果和受力状态对顶盖结构进行设计优化。

PDCPD顶盖关键虚拟验证项及评价方法如下:

弯扭刚度:白车身弯扭刚度高于标杆车,满足设计要求;

模态:驾驶室模态和顶盖自身约束模态,均避开整车共振频率;

振动强度:在振动工况下顶盖安装点的强度满足要求;

顶压强度:满足ECE R29-03版驾驶室碰撞法规顶压试验要求,在98KN顶压载荷作用下乘员生存空间充足;

踩踏刚度:人体单脚&双脚站立时顶盖局部应力小于材料极限、位移满足刚度要求;

落球冲击强度:2kg试验钢球从一定高度自由掉落时顶盖未被击穿;

雪压强度:模拟极寒地区冻雪压于顶盖,刚度及残余变形满足要求;

天窗口刚度强度:天窗口刚度、强度满足天窗在各种极限与振动工况要求;

疲劳强度:白车身扭转疲劳与驾驶室路谱疲劳满足整车寿命要求。

3 PDCPD顶盖制备工艺及关键技术

3.1 PDCPD顶盖制备工艺

为降低开发风险,缩短验证周期,PDCPD顶盖采用树脂模具实现低成本快速试制,顶盖制备工艺采用反应注射成型(简称RIM),即将PDCPD原材料与催化剂在常温低压下注入密封的模具内,完成聚合、交联和固化等化学反应形成制品的工艺过程。这种将聚合反应与注射成型相结合的新工艺,具有物料混合效率高、流动性好、原料配制灵活、生产周期短及成本低的特点,适用于大型、复杂、不等壁厚的制件生产。成型后制件内部材料结构为窝状多孔结构,使得制品具备了质轻、韧性好、可靠性高的特性。

3.2 PDCPD顶盖产品质量控制方法

大型PDCPD驾驶室顶盖质量提升的关键难点在于零件变形与尺寸精度控制,本项目通过成型过程模流分析与反复试制验证,提出了顶盖与白车身配合面周边局部料厚渐变增加、顶盖天窗口增加翻边等措施提升局部刚度;通过顶盖周边圈梁与内板骨架形成整体式框架来确保顶盖整体刚度,同时设计粘接工装解决内外板粘接过程扭曲变形;通过减薄龙骨粘接边料厚和调整胶层厚度降低胶水粘接固化时产生的外板收缩应力,以解决内板骨架与外板粘接部位出现的外板缩印问题。

3.3 PDCPD顶盖稳固密封连接与高效装配方法

保证与白车身的连接强度是PDCPD顶盖满足实际服役性能要求的前提,在总结以往非金属顶盖连接失效模式的基础上,提出一种胶粘与螺栓双重紧固的连接方式:顶盖与白车身之间设计双道胶路密封结构,采用高顶专用聚氨酯结构胶保证密封和粘接强度的同时,在顶盖与白车身间形成弹性减振环,衰减车身振动载荷向顶盖传递,提升可靠性;顶盖与白车身通过8个螺栓Z向辅助连接增加主体结构连接强度,同时满足胶体未固化前的快速转移,提升作业效率。

区别于传统金属冲压顶盖线上连续工位装配的生产形式,PDCPD顶盖采用线下模块化分装模式,实现了天窗、顶盖线束、顶衬和示廓灯、导流罩等内外饰线下分装,不仅提高了整车装配效率,也缩短了总装线体长度,降低了投资开发费用。同时设计气动吸盘式重心可调的顶盖安装吊具,配合前定位销后导向柱的顶盖安装定位技术,保证了顶盖安装过程水平稳定以及外观间隙面差要求。

4 结论

PDCPD顶盖相对金属顶盖可减重30%以上,对车身系统而言轻量化效果非常可观;同时工装模具投资相较玻璃钢、金属顶盖可减少50-70%。PDCPD可推广应用于其他车身大型结构承载件,尤其是批量较小的特种车、智能车、工程车、专用车等。另外,PDCPD材料可作为玻璃钢等传统汽车外饰件材料的替代材料,在保证零件性能的基础上,可实现降重20%-30%,而且其环保性更好,可回收再利用,有助于汽车外饰零部件产业转型和环保、轻量化升级。

参考文献

[1] 孟拥军,史永刚,张辉.重卡轻量化PDCPD材料应用分析.新材料与轻量化.2018.(04):133-134.

[2] 邱菊芳.反应注射成型(RIM)新技术[J].工程塑料应用.1990.(03): 25-28.