熔注炸药低比压顺序凝固界面生长规律研究

高 丰,黄求安,王冠一

(1.中国兵器装备集团 自动化研究所, 四川 绵阳 621000;2.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

熔注炸药是各国广泛应用的一类混合炸药,在军用混合炸药中占有重要地位,被广泛用于破甲弹、导弹等常规弹药[1-2]。但是,由于其存在能量输出性能不稳定、装药质量差、耐受冲击过载能力低、发射安全性差等问题[3],影响其实际中的应用。其中装药质量是确保武器系统研制、生产、勤务、使用等过程安全的关键[4],直接影响着中大口径炮弹装药的使用安全与高效毁伤能力。装药中存在的底隙、裂纹、缩孔等疵病,这些疵病不仅影响炸药爆轰性能导致威力下降,而且大大降低药柱力学性能,是导致膛炸、早炸等发射安全性问题的主要原因[5]。孔隙存在会导致药柱出现应力集中现象,并降低药柱强度。装药密度和装药质量的提高往往受制于装药工艺,尤其是大型战斗部装药,装药结构复杂,难以保证装药的成型密度和均匀性[6]。针对中大孔径炮弹装药,增大装药密度是提高毁伤效率的重要途径。密度增加会提高药柱强度,提高发射过程中装药起爆阈值,增加发射的安全性[7]。在凝固过程中体系温度的变化,导致炸药物态、热量、体积变化,从而产生缩孔、空隙及裂纹等缺陷,而弹体内凝固界面变化生长直接影响装药质量。田勇等[8]就炸药过程采用超声波对凝固界面进行监测研究;郭朋林等[9]就TNT基熔铸炸药冷却过程温度场变化规律进行研究。为此本文针对改B炸药装药过程,采用低比压顺序凝固工艺技术对凝固界面变化生长规律进行模拟预测,进一步对凝固成型样品进行装药密度及质量一致性检测,获得凝固界面变化规律与模型进行对比,验证装药质量,对实际应用有指导作用。

1 理论模型

其中:ρ为密度(kg/m3);Cp为比热容(J/(kg·K));L为潜热(J/kg);fs为固相率;λ为导热系数(W/(m·K))。

图1 低比压顺序凝固弹丸凝固过程热交换示意图

采用热焓法计算改性B炸药低比压顺序凝固过程中的潜热。

改性B炸药的焓可定义为

对温度求导,可得:

因此,改性B炸药凝固过程的热传导微分方程为

药温与弹体初始温度均为95 ℃,冷却水温保持恒定35 ℃,水面上方热空气温度保持95 ℃。弹体位于冷却水中的表面与冷却水之间存在热对流和热辐射,弹体与冷却水之间存在热辐射,由于弹体外表面温度并不很高,整个热辐射并不是很强烈,因此将辐射的影响折合成对流散热并不会影响模拟精度,从而合理简化了边界条件。因此,弹体与冷却水、改性B炸药与弹体间的热交换为对流换热,属于第3类边界条件:

其中:α1为改性B炸药与弹体之间的对流换热系数;α2为弹体与冷却水之间的对流换热系数。

综上所述,通过基于试验数据的凝固曲线及实时特性参数的检测及提取,对凝固界面矩阵数据分析,建立基于半经验仿真的炸药凝固过程界面变化、成长模型。

2 实验方法

2.1 凝固界面温度测试

通过测试低比压顺序凝固工艺技术中熔注炸药冷却成型时的温度场随时间的变化情况,动态研究熔注炸药浇注成型过程中的炸药内部温度场及其变化规律,使用温度传感器实时测量炸药壁面及内部温度场随时间的变化情况。弹丸低比压顺序凝固过程中铂电阻温度传感器测试点布置如图2所示。

图2 弹体温度分布测试传感器布置图

2.2 凝固相界面测试

为确定低比压顺序凝固状态下炸药凝固界面及其生长规律,对弹丸不同时刻(30~150 min,时间间隔为15 min)的凝固界面进行了测试,测试条件:弹丸下降速度:2.5 mm/min(从弹带起);弹丸停止位置:距口部120 mm;静止护理时间:180 min;注药温度:98 ℃;弹体预热温度:98 ℃;热区温度:80~95 ℃;冷却水温:36 ℃;冷却位置:凝固箱口部。

3 结果与讨论

3.1 模拟预测

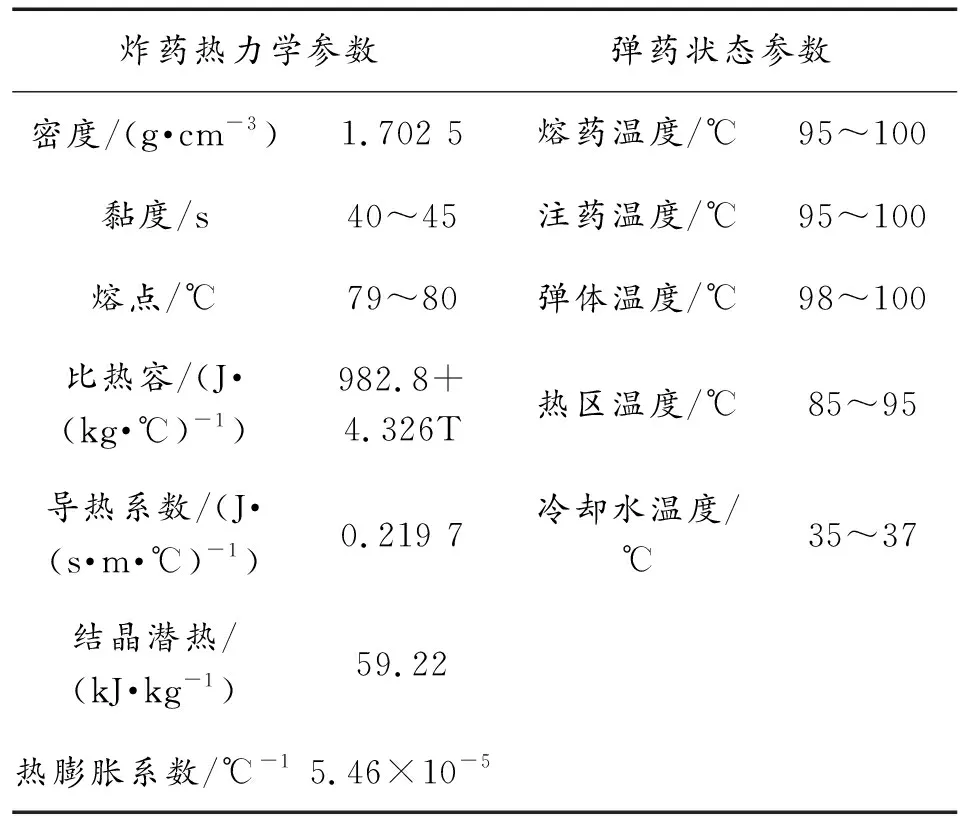

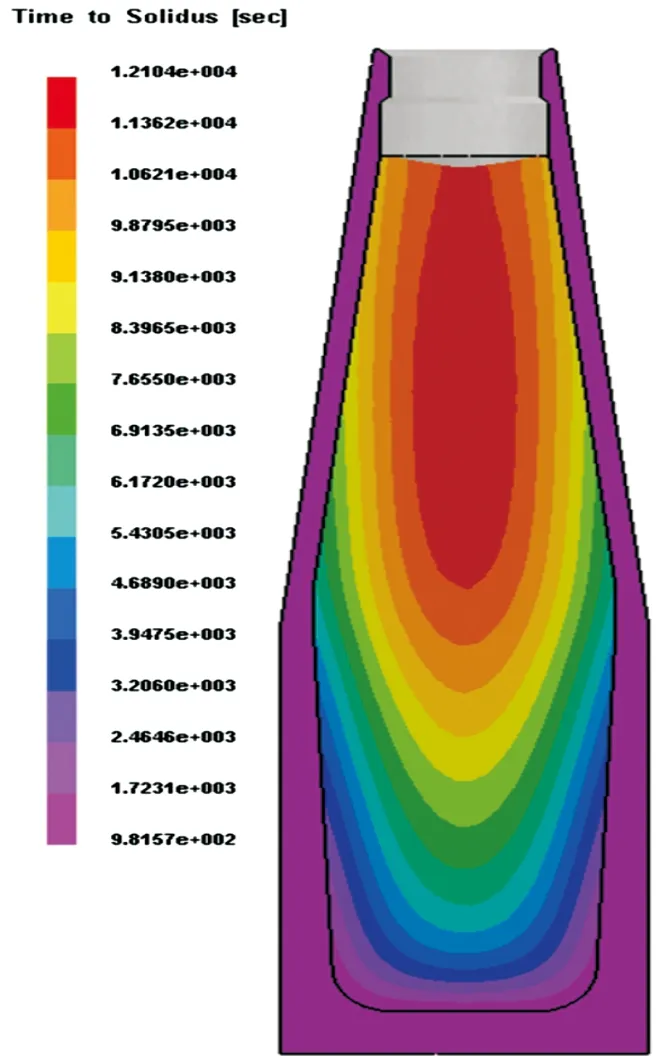

低比压顺序凝固技术注装改B炸药及其弹药的初始状态参数(包括黏度、导热系数、热膨胀系数、密度、熔点、结晶潜热、炸药应力-应变曲线等炸药参数及熔药温度、注药温度、注药弹体温度、凝固环境温度等状态参数)如表1所示。基于以上材料物性及工艺参数,采用专业熔铸仿真模拟软件Procast对低比压顺序凝固技术进行仿真,预测其相界面随时间的迁移规律,如图3所示。

表1 低比压顺序凝固技术弹药参数

图3 炸药凝固分数随时间变化图(相界面迁移图)

上述模拟结果显示,随着时间推移,凝固相界面近似呈抛物线形向上迁移,炸药凝固顺序为由下向上,由外到内,完全凝固的时间为3.3 h,该凝固方式不同于传统的自然凝固过程,上方药液内及时的对下部分药液形成补缩作用,是一种有利于防止缩孔缩松缺陷形成的的凝固方式。

3.2 凝固界面温度

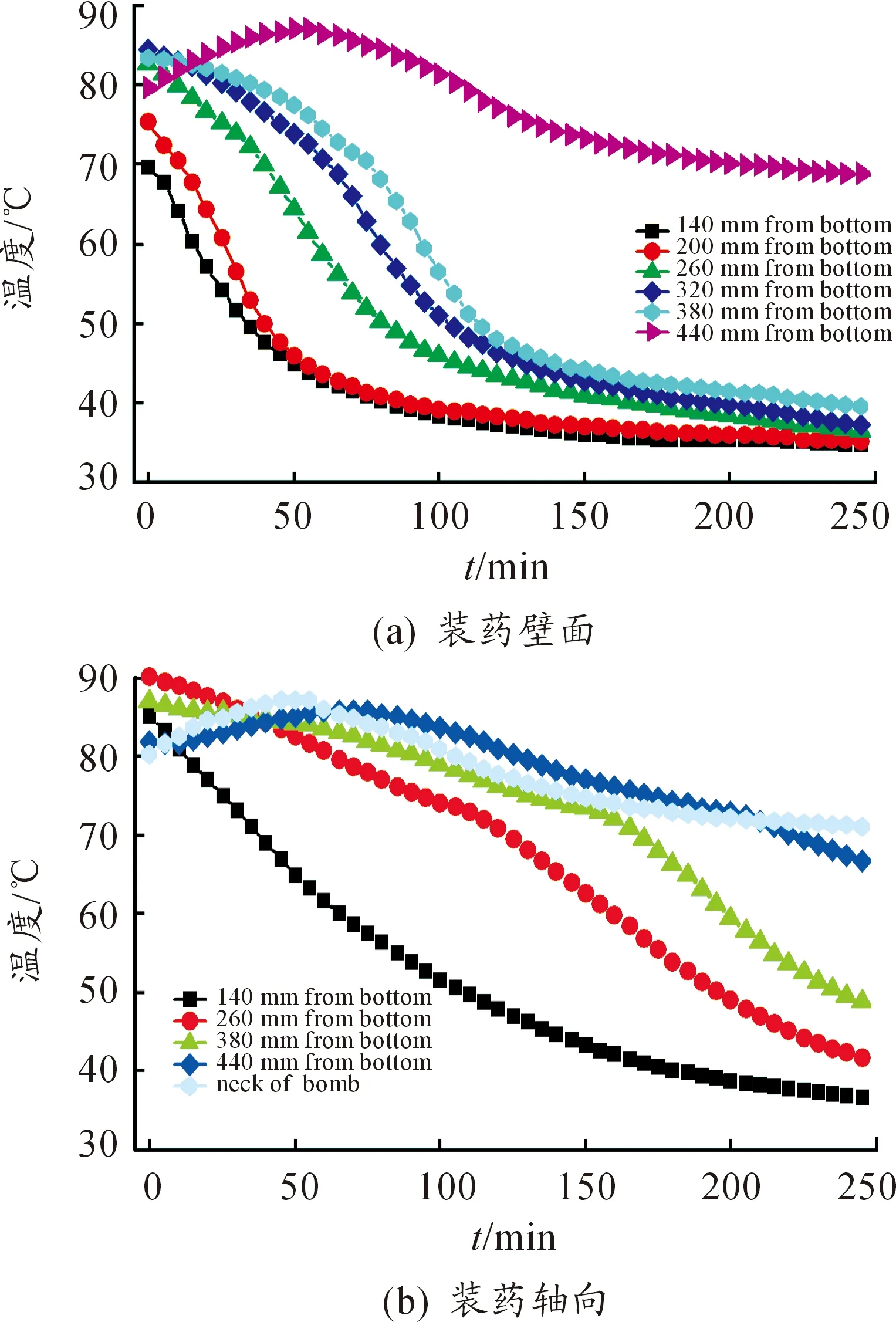

凝固箱中部(85 ℃)弹丸凝固过程的轴向、径向及壁面炸药温度场随时间的变化曲线如图4、图5所示。

图4 炸药凝固过程弹壁及轴向温度曲线

从图4炸药凝固过程弹壁及轴向温度场曲线可见,低比压顺序凝固工艺技术的熔注炸药凝固顺序是由底部到口部逐层顺序凝固的,底部率先凝固,逐层向上顺序凝固,口部最后凝固。

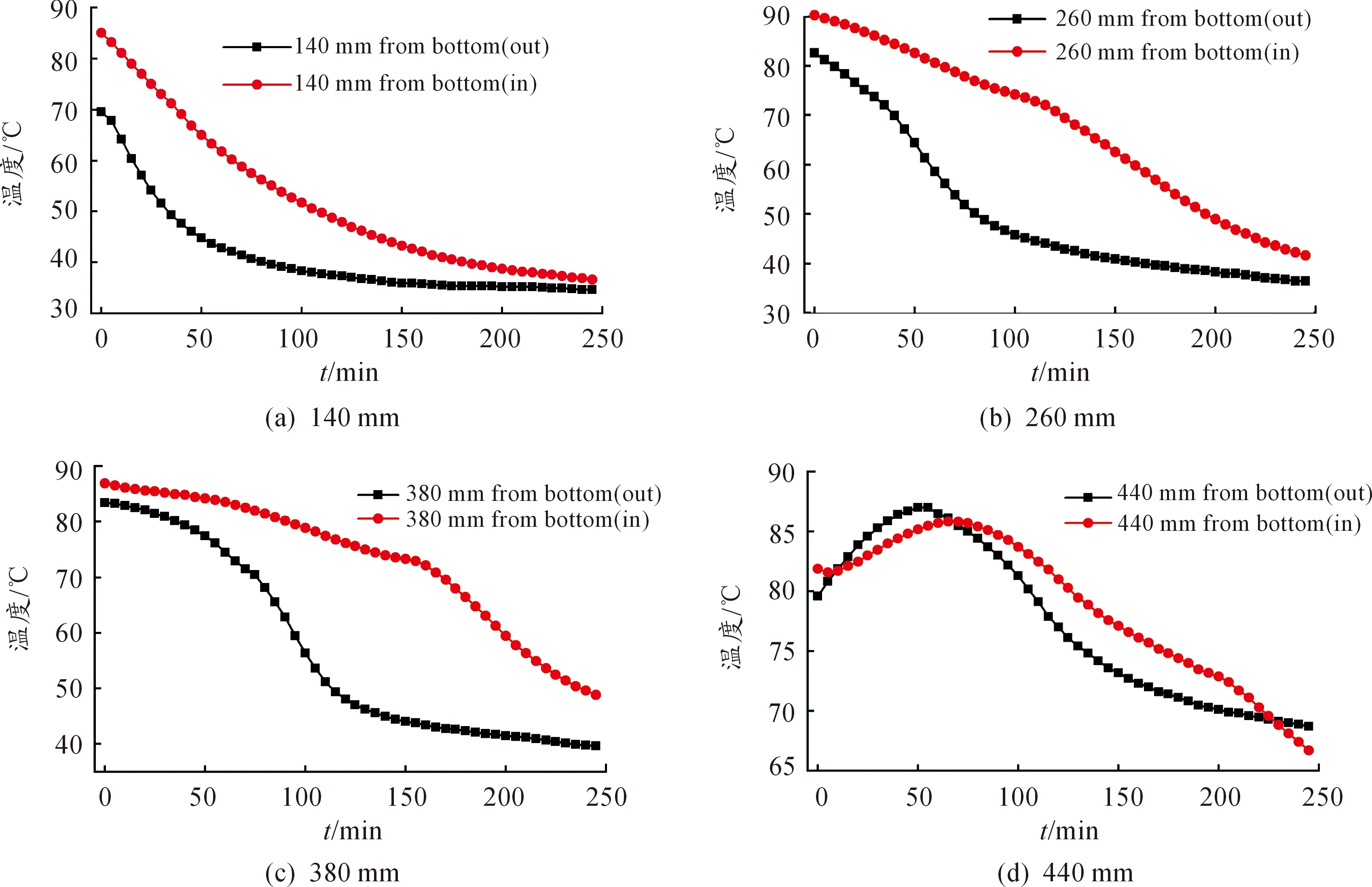

从图5弹药凝固过程径向温度场变化曲线可见,低比压顺序凝固工艺技术的熔注炸药凝固顺序是由外及里顺序的,弹壁处率先凝固,中心位置最后凝固。

综合图4、图5及图6可得,低比压顺序凝固技术的熔注炸药凝固顺序是由底部到口部,由外及里逐层顺序凝固的。轴向装药口部最后凝固有利于实现熔注炸药凝固的微观补缩,实现精密注装,提高装药质量。径向装药方向则是中心部位最后凝固。由于弹壁的导热性好,导热系数基本不变,弹丸壁面温度基本呈幂指数规律下降,从弹底到口部弹药顺序凝固,不同部位的炸药凝固速度基本相同,温度场下降较快,凝固的炸药热应力小,装药密度高。由于改性B炸药固、液相导热系数相差大,而且两相之比值是时间的函数,导致径向炸药凝固过程复杂,有相变潜热的释放,不同部位炸药的凝固速率不同,越靠近中心位置熔注炸药的温度下降变化速率越慢,热应力增加,因此弹丸中部装药质量相对较差。

图5 炸药凝固过程径向温度曲线

图6 炸药凝固过程壁面温度变化曲线

3.3 相界面迁移实验与模拟结果对比

进行改性B炸药低比压顺序凝固界面与凝固时间的关系实验,结果如图7所示。利用软件Procast对低比压顺序凝固的不同时刻的弹体进行模拟仿真,预测其凝固界面生长规律如图8所示。

对比图7、图8,从仿真和实验结果看,起始凝固界面近似呈平底抛物线形状,然后以底部逐渐收缩抛物线过渡,最后收缩为一条直线,在3 h左右完成凝固,仿真结果和实验结果吻合度较高。

从测试结果看,起始凝固界面近似呈平底抛物线形,然后以底部逐渐收缩抛物线过渡,最后收缩为一条直线,对凝固底面(点)及凝固界面随时间的变化规律进行拟合,结果如图9所示。

图7 改B炸药凝固界面成长过程

图8 炸药凝固分数随时间变化图(相界面迁移图)

图9 改B炸药凝固界面成长过程模拟曲线

通过对实验数据的拟合,可得凝固面的位置-时间关系为

R=0.998 0

凝固速度-时间关系为

有限时间间隔段内凝固界面二维曲线为

30 min:

y=13.081-0.037x23.666×10-5x4;R=0.981 31

45 min:

y=6.179+0.042x2+2.942×10-5x4;R=0.995 69

60min:

y=-3.750-0.065x2+1.208×10-5x4;R=0.983 97

75 min:

y=18.347+0.051x2+4.608×10-5x4;R=0.987 39

90 min:

y=16.301-0.068x2+3.630×10-5x4;R=0.993 07

105 min:

y=24.610+0.096x2+1.717×10-4x4;R=0.963 03

120 min:

y=40.452-0.117x2+6.740×10-5x4;R=0.990 24

150 min:

y=87.690-0.032x2+1.410×10-3x4;R=0.848 63

4 结论

基于有限元的热传导模型可以模拟改B炸药凝固过程,有效预测炸药凝固界面变化、生长。由于改性B炸药固、液相导热系数相差大,而且两相之比是时间的函数,导致径向炸药凝固过程复杂,有相变潜热的释放,不同部位炸药的凝固速率不同,越靠近中心位置熔注炸药的温度下降变化速率越慢,热应力增加,因此弹丸中部装药质量相对较差。在保温段(0~3 h),随着弹体进入冷却水部分的增加,凝固速度近似呈抛物线形增加,凝固界面曲线近似符合四次多项式。