碳纳米管对TC4钛合金激光焊焊缝成形和组织的影响

侯继军,董俊慧,康志凯

(内蒙古工业大学, 内蒙古 呼和浩特 010051)

TC4钛合金是目前工程中广泛应用的一种典型的双相钛合金,具有比强度高、抗蚀性好以及综合力学性能优异等特点,主要应用于航空航天、医疗等领域[1]。由于钛合金的熔点高、热导率小,焊接时容易出现焊接头组织粗大、热影响区过宽等问题,因而以激光束为代表的高能束流热源焊接技术在钛合金焊接中得到广泛应用。

采用激光焊接某些反射率较大的材料时,由于材料对激光吸收率低,热量散失严重,造成能源浪费。激光深熔焊过程强烈的金属气化使得熔池金属沿小孔壁逆光束轴线方向迁移,熔池表面产生驼峰,熔池金属因激光焊冷速快不能立即回填,再加上激光焊一般不加填充材料,使得焊缝容易出现咬边缺陷。液态钛合金的粘度和表面张力大,回填能力更差,所以钛合金激光焊更容易出现咬边缺陷[2]。

针对以上问题,研究人员受活性TIG焊(A-TIG)的启发,将活性剂引入激光焊接并开展了相关的研究工作。目前,活性激光焊所用活性剂大多以A-TIG焊所用活性剂为主,多为氟化物、氧化物或成分未知的商用活性剂[3-7]。激光与电弧是不同的热源,对于激光焊来讲,选择一种良好的吸波材料作为活性剂是进行活性激光焊的关键。碳纳米管作为一种良好的吸波材料,从可见光到红外波段,都有良好的吸波特性[8]。而且有文献报道[9],将碳纳米管加入镁、铝、铅、铁、镍等金属合金中都可以明显地细化这些合金材料的基体组织。基于以上考虑,选用碳纳米管作为TC4钛合金激光焊接活性剂,分析碳纳米管对焊缝成形和组织的影响,以期能够选出有效的钛合金激光焊接活性剂。

1 实 验

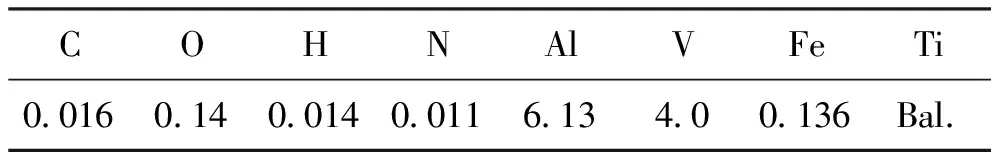

实验所用母材为宝钛集团有限公司生产的TC4钛合金板材,其化学成分如表1所示。

表1 TC4钛合金的化学成分(w/%)

从TC4钛合金板材上截取尺寸为50 mm×25 mm×5 mm的试样,采用机械和化学方法清理焊件待焊表面,清理完毕后用无水乙醇擦拭,干燥后待用。

选用羟基功能化多壁碳纳米管粉末(MWCNTs)为活性剂,以蒸馏水为溶剂,碳纳米管水分散剂(TNWDIS)为分散剂,配制碳纳米管质量分数分别为1%、2%、3%、4%的悬浮液。为使碳纳米管分散良好,将碳纳米管溶液置于超声波振荡器中进行分散。将配制好的溶液用扁平毛刷刷于焊件表面,放置在空气中,待干燥后施焊。

采用GS-TFL-6000型横流CO2激光器进行焊接,焊接功率为2 200 W,焊接速度为300 mm/min,离焦量为-2 mm,焦斑直径为0.9 mm。在施焊及冷却过程中利用氩气保护焊缝,氩气流量为10 L/min。在焊接过程中利用BaumerHXC13高速摄像机采集焊件上方的光致等离子体图像。

焊后将中部焊缝截面打磨抛光,用95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF混合而成的腐蚀液腐蚀焊缝。借助ZEISS Stemi 2000-C显微镜观察焊缝形状,测量熔深和熔宽。采用ZEISS Axio Imager光学显微镜观察焊缝显微组织。采用HVS-30Z/LCD显微硬度计测量接头硬度。采用QUANTA FEG65场发射扫描电镜观察涂覆层碳纳米管的分散状态,用OXFORD X-Max50能谱仪测定焊缝元素含量。利用Philips APD-10型X射线衍射仪测定焊缝组织的物相组成。

2 结果与分析

2.1 涂覆效果比较

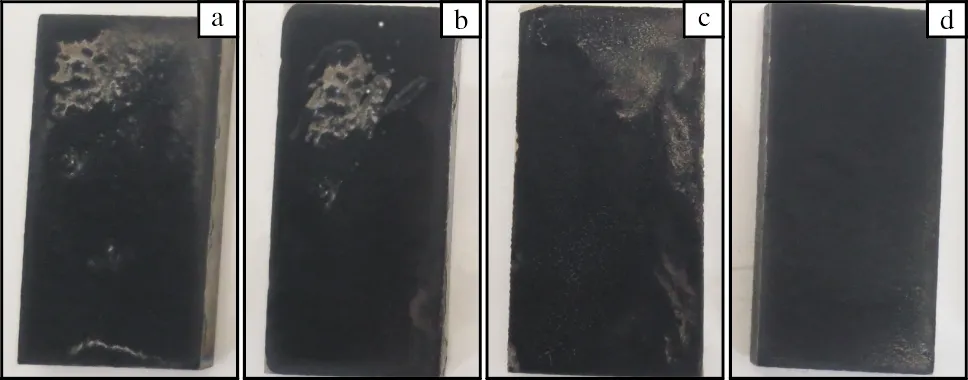

将碳纳米管质量分数为1%~4%溶液涂覆在TC4钛合金样品表面,如图1所示。由图1可以看出,碳纳米管质量分数为4%的溶液涂覆效果较好,涂覆层均匀致密。为进一步观察涂覆层中碳纳米管的分散状态,利用扫描电镜观察碳纳米管质量分数为4%的涂覆层微观形貌,如图2所示。由图2可以看出,涂覆层中碳纳米管的分散状态良好,没有产生团聚现象。所以实验选择对涂覆碳纳米管质量分数为4%溶液焊件施焊,并对其焊缝进行研究。

图1 TC4钛合金表面不同质量分数碳纳米管涂覆层的宏观形貌

图2 碳纳米管涂覆层的微观形貌

2.2 焊缝成形

在给定的焊接参数下对未涂覆碳纳米管和涂覆碳纳米管的TC4钛合金试板分别施焊,焊缝外观形貌如图3所示。

图3 未涂覆和涂覆碳纳米管的TC4钛合金焊缝外观形貌

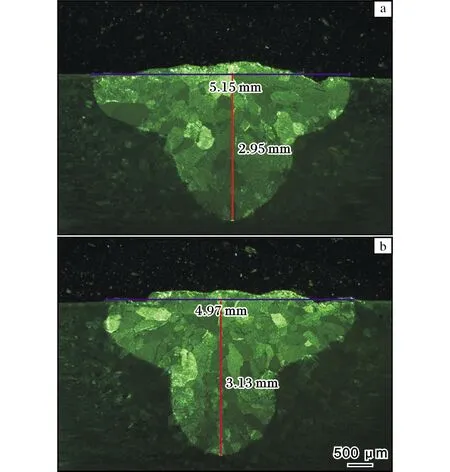

从TC4钛合金激光焊缝表面颜色判断,在试验条件下,涂覆碳纳米管后造成焊缝氧化,但并不严重。另外,与未涂覆碳纳米管的焊缝相比,涂覆碳纳米管使得焊缝中心成形不太饱满,焊缝鱼鳞纹比较尖锐。为了进一步分析碳纳米管对TC4钛合金激光焊缝成形的影响,在显微镜下观察了焊缝截面形状并测量了焊缝熔深和熔宽,如图4所示。由图4可以看出,无论涂覆还是未涂覆碳纳米管,TC4钛合金CO2激光焊缝截面都呈“钉形”,这是因为激光束的能量达到了TC4钛合金的气化阈值,焊接过程中形成“匙孔”,产生所谓的小孔效应。激光束入射到匙孔内,经孔壁多次反射到熔池上部,使得熔池上部吸收的热量比下部多,所以形成上宽下窄的“钉形”焊缝截面形状。通过测量及计算可得:未涂覆碳纳米管的焊缝熔深(H)为2.951 2 mm、熔宽(B)为5.150 4 mm、深宽比(H/B)为0.573 0;涂覆碳纳米管的焊缝熔深(H)为3.127 6 mm、熔宽(B)为4.974 1 mm、深宽比(H/B)为0.628 8。在TC4钛合金表面涂覆碳纳米管可使焊缝熔深增加约6%,熔宽降低约4%,深宽比增加约10%。从提高焊接效率和降低热影响区宽度角度来讲,涂覆碳纳米管有利于TC4钛合金焊缝成形。

图4 未涂覆与涂覆碳纳米管的TC4钛合金焊缝截面形状

激光焊过程中,影响工件激光吸收率的因素主要有:①激光波长;②工件表面状态,如表面粗糙度和表面涂层;③工件自身性质,如金属的电阻率;④光致等离子体。通过归纳分析以上因素可知,本次试验中造成涂覆碳纳米管焊缝成形变化的可能原因主要是工件表面状态变化和光致等离子体变化造成的。

激光深熔焊时,激光功率密度达到了工件金属的气化阈值,产生金属蒸气,金属蒸气中一些自由电子通过吸收激光能量碰撞金属蒸气和周围气体原子使其电离,电子密度呈雪崩式增长而形成光致等离子体[10]。激光焊的许多参数都会影响熔池的几何形状,并最终影响焊缝的成形,焊缝形貌是由这些参数决定的不同物理现象相互作用的结果,其中光致等离子体是众多影响因素之一。

光致等离子体能够吸收激光能量,所以对于焊件来讲,光致等离子体会降低焊件对激光的吸收,即产生所谓的“屏蔽效应”。光致等离子体的吸收作用与激光入射方向等离子体的高度有关,其关系如式(1)所示[11]。

I=I0e-αh

(1)

式中:I为穿过光致等离子体发生衰减后的激光功率密度;I0为入射激光功率密度;α为等离子体吸收系数;h为等离子体高度。由式(1)可知,等离子体高度尺寸越大,对激光的吸收作用越强。利用高速摄像系统采集了涂覆与未涂覆碳纳米管的TC4钛合金焊件激光焊过程中焊件上方的光致等离子体形态图,选择具有典型形态特征,且采集时刻相同(分别是1、2、3、4、5 s)的图像进行分析,如图5所示。整体观察图5未发现涂覆碳纳米管后光致等离子体在激光入射方向(垂直方向)的高度产生明显的变化,说明碳纳米管对于光致等离子体对激光的吸收作用影响有限。

图5 未涂覆和涂覆碳纳米管的TC4钛合金激光焊接过程中的光致等离子体形态

光致等离子体属于光疏介质(折射率小于1),激光穿过光致等离子体时会产生散射,即所谓的“负透镜效应”[11]。散射作用受光致等离子体面积影响,面积越大,散射作用越强。通过观察图5可以看出,涂覆碳纳米管后光致等离子体的面积没有明显变化,说明涂覆碳纳米管对光致等离子体的激光散射作用影响不大,因而涂覆碳纳米管后焊缝成形的变化与光致等离子体的关系不大,主要归因于焊件表面状态的变化。

涂覆碳纳米管焊件的表面粗糙度较未涂覆焊件更大。除此之外,碳纳米管不仅具备纳米材料因小尺寸效应、表面效应、量子尺寸效应和宏观量子隧道效应等特性而具有的吸波特性,而且其特有的高电、磁损耗正切角及独特的AB效应等,还令其具有比其他的纳米材料更优越的电磁吸波性能[12]。综上分析可知,涂覆碳纳米管后TC4钛合金CO2激光焊焊缝成形的变化是由于碳纳米管增加了对CO2激光的吸收率的原因。

2.3 焊缝组织

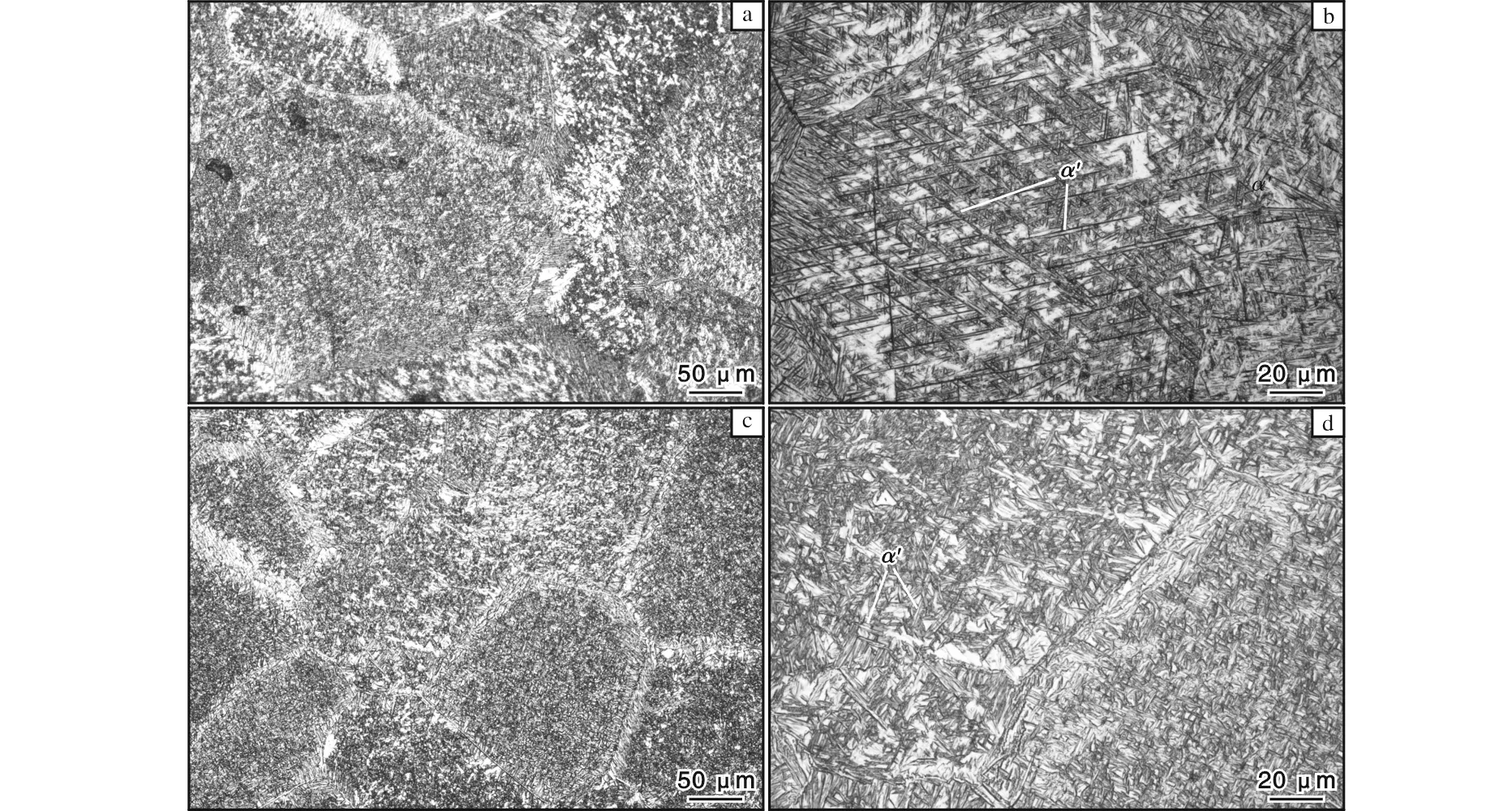

图6为未涂覆和涂覆碳纳米管的TC4钛合金焊缝显微组织。由图6可以看出,涂覆碳纳米管后,焊缝显微组织未发生明显变化,都是β晶内分布交错的马氏体α′相构成的网篮状组织。α′相是高温β相中的合金元素来不及扩散,转变为与母相成分相同而晶体结构不同的固溶体[13]。

图6 未涂覆和涂覆碳纳米管的TC4钛合金焊缝显微组织

由图6还可以看出,涂覆碳纳米管的焊缝晶粒较未涂覆焊缝细小,晶内的马氏体α′相短小。这是因为碳纳米管提高了激光吸收率的缘故。焊缝的冷却速率与焊缝温度的关系见式(2)[14]。

(2)

式中:R为冷却速率;T为焊缝温度;x为母材到焊缝的距离;v为焊接速度;K为玻尔兹曼常数;ρ为材料密度;Cp为比热容;t为板厚;q为散热速率;T0为母材温度。

由式(2)可知,焊缝冷却速率R与焊缝温度和母材温度差值的3次方成正比,说明温度变化对熔池金属的结晶速度影响显著。在其他参数不变情况下,涂覆碳纳米管焊件的激光吸收率更高,使得焊缝温度升高,在冷却过程中焊缝冷却速度增加,结晶组织来不及长大,形成的β晶粒比未涂覆碳纳米管的小,而且晶内的α′相也较未涂覆碳纳米管的短小一些。

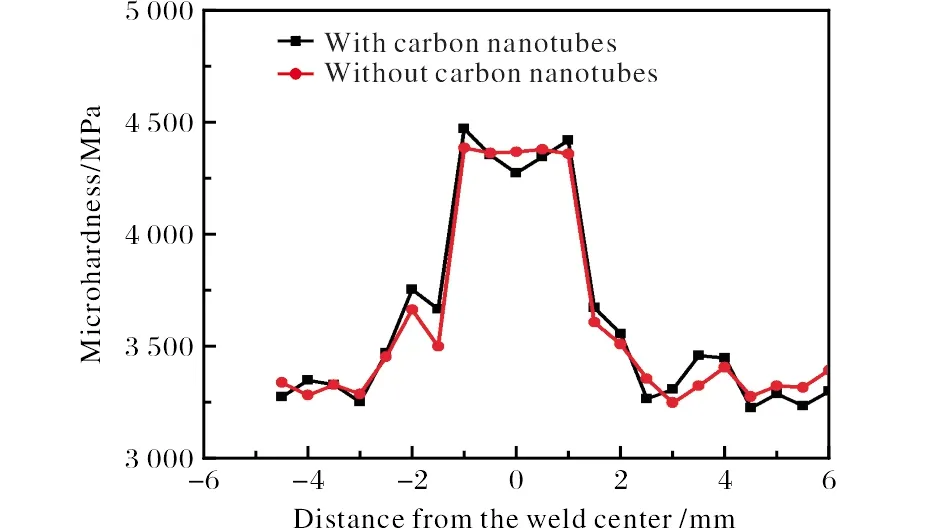

2.4 焊缝硬度及物相组成

图7为未涂覆和涂覆碳纳米管的TC4钛合金焊缝显微硬度曲线。由图7可以看出,不论涂覆还是未涂覆碳纳米管,焊缝的硬度都处于较高水平。这是因为焊缝组织主要由马氏体α′相构成,母材TC4钛合金显微组织由α+β相构成,所以焊缝硬度处于较高。由图7还可以发现,涂覆碳纳米管对焊缝硬度影响不大,这是因为马氏体α′相属于代位固溶体,对合金的强化作用较小[15]。

图7 涂覆和未涂覆碳纳米管的TC4钛合金焊接头硬度分布

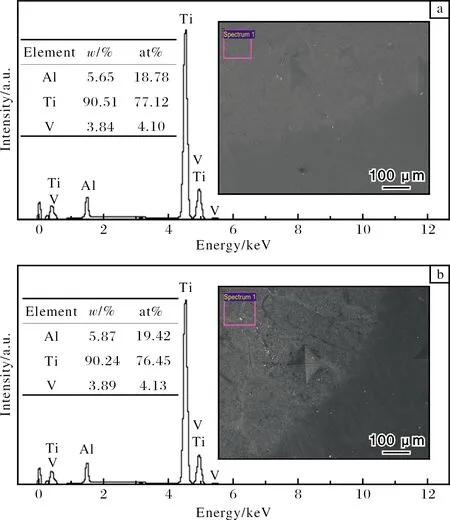

为了进一步分析碳纳米管在TC4钛合金激光焊接过程中的作用,利用能谱对未涂覆与涂覆碳纳米管的焊缝进行了成分分析,结果见图8。由图8可见,未涂覆与涂覆碳纳米管的焊缝成分一致,且涂覆碳纳米管的焊缝中未检测到碳元素。

图8 未涂覆和涂覆碳纳米管的TC4钛合金焊缝的EDS分析结果

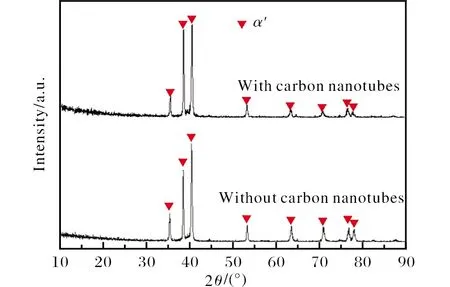

图9为未涂覆和涂覆碳纳米管的TC4钛合金焊缝的XRD图谱。由图9可以看出,涂覆与未涂覆碳纳米管的焊缝显微组织均由α′相组成,没有检测到其他新相存在,说明碳纳米管对焊缝显微组织的物相组成没有明显的影响。XRD图谱中未见碳的衍射峰,说明合金表面涂覆的碳纳米管未熔入焊缝中。这是因为激光能量较强,焊接时熔池处于剧烈的振荡状态且有金属蒸气从熔池喷出,再加上碳纳米管密度较低,所以碳纳米管很难进入熔池。

图9 涂覆和未涂覆碳纳米管的TC4钛合金焊缝的X射线衍射图谱

3 结 论

(1)TC4钛合金表面涂覆碳纳米管质量分数为4%的活性剂溶液,形成的涂覆层均匀致密,涂覆效果较好。在选定焊接参数条件下,该涂覆层可使焊缝熔深增加约6%,熔宽降低约4%,深宽比增加约10%。

(2)由于碳纳米管提高了激光吸收率,使得焊缝温度升高、冷却速度增加,所以涂覆碳纳米管的焊缝组织的β晶粒较未涂覆碳纳米管的细小,β晶粒内的α′相也比未涂覆碳纳米管的短小。碳纳米管对焊缝硬度和显微组织相构成无明显影响。