轨道式移运钻机轨道损伤的解决方案

郭军光, 蒋合艳, 赵博, 覃建, 刘竟荦

(1.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002;2.宝鸡石油机械有限责任公司,陕西 宝鸡721002)

0 引 言

近年来,随着油田对钻机批量、高效钻井作业的要求不断提高,针对丛式井及解决钻机建井周期短、搬家频繁、搬安耗时等问题,需要钻机具有良好的移运性能,轨道式移运钻机是现有移运钻机中使用最多的一种形式[1-2]。前期轨道式移运钻机配套的均为钢制滑板,在钻机移运过程中,造成的轨道损伤均需在油田现场进行修复,造成维护成本的大量增加。

1 轨道式移运钻机轨道及滑板的损伤情况分析

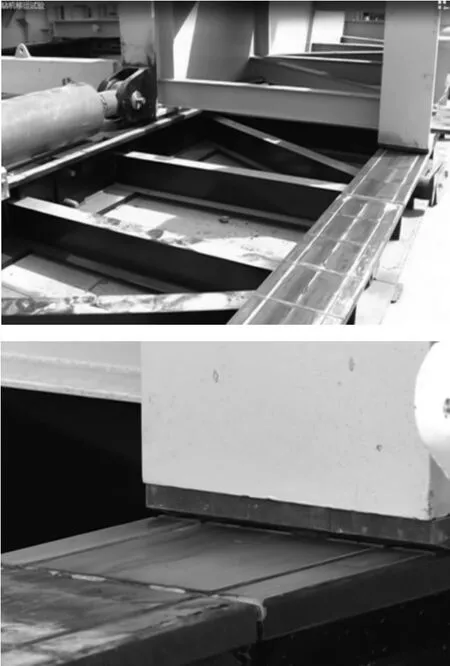

从轨道式移运钻机使用后的情况分析,轨道及滑板面的损伤主要为划伤、拉伤(如图1、图2)。划伤主要由轨道结构件喷丸处理后残留的钢珠、使用过程中轨道面沾染的硬沙石等杂物造成。滑板的拉伤现象则是因为滑板与轨道面接触比压过大,表面磨损后,造成滑板的拉伤,严重的拉伤会造成金属脱落部分的堆积和烧结,导致钻机移运卡阻。

图1 移运后的轨道表面

图2 移运后的滑板接触面

1.1 原轨道与滑板的接触比压分析

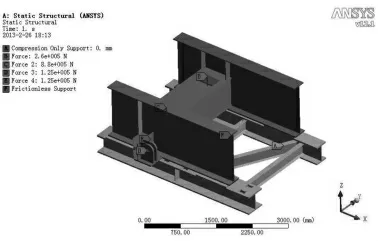

以ZJ70DB钻机[3]为分析对象。针对原有滑动轨道,建立滑动轨道的有限元模型(如图3)。

ZJ70DB钻机基座在前斜立柱位置处受力最大[4],靠近斜撑处的基座受力为940 kN,另一侧受力为335 kN,方向均竖直向下[5]。轨道安装在基础面上,约束设置只承受压缩约束(如图4)。滑板和轨道之间建立摩擦模型,摩擦因数为0.15[6]。

通过ANSYS计算得到原有移运轨道的接触压力云图(如图5)[7]。

通过计算分析,在钻机移运的最大载荷情况下,接触高压力区主要位于轨道中部腹板区域,此区域的平均接触比压约为6 MPa。根据机械设计手册[6],当钢与钢之间接触比压大于4 MPa时,如果发生相对滑动,则会引起表面损伤。因此,轨道的结构需要进行改进,以降低比压。

图3 轨道实体有限元模型

图4 载荷及约束示意图

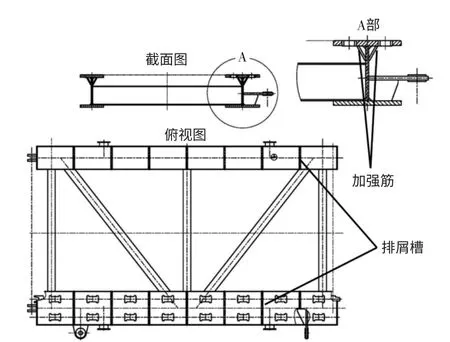

1.2 原轨道面排屑槽分析

原轨道滑动面的排屑槽为沿轨道两侧纵向布置(图1),不能将轨道面残留的杂物清理出轨道面,同时轨道中部无储存润滑脂的槽沟,在底座移动时易出现滑板推净轨道光面上的润滑脂,使滑板与轨道在比压最大区域无润滑摩擦,进而造成轨道与滑板表面损伤。

2 移运轨道的改进措施

2.1 轨道的改进措施

通过ANSYS计算,轨道的最大接触比压区域发生在轨道中部腹板区域(如图5),通过在靠近轨道腹板区域两侧增加贯通整个轨道的加强筋(如图6),增大轨道腹板区域的受压面面积,达到降低接触比压的目的[8]。

图5 原移运轨道压力云图

图6 轨道改进结构图

同时,在沿轨道横向方向,分段设置排屑槽(如图6),在钻机移运过程中,滑板能将轨道面残留的杂物推至排屑槽,尽可能地减少轨道面的杂物进入滑板与轨道的接触面。同时,排屑槽内存储的润滑脂,在滑板经过排屑槽时,对滑板进行润滑,使滑板与轨道接触的区域达到全润滑。

2.2 改进后的轨道与滑板间的接触比压分析

通过ANSYS计算得到改进后移运轨道的接触压力云图(如图7)[7]。通过对结构改进后的轨道计算分析,在钻机移运的最大载荷情况下,接触高压力区主要位于轨道腹板及轨道的加强筋位置,此区域的平均接触比压约为4.6 MPa。

3 滑板的改进措施

原轨道与滑板均采用低碳合金钢,两种材质相似、互溶性好的弹塑性材料构成的摩擦副容易发生黏着损伤,且改进后的轨道接触比压仍然大于4 MPa[6]。因此,滑板采用具有出色的低摩擦因数、自润滑免维护的工程塑料合金材料较合适。

图7 改进后移运轨道压力云图

工程塑料合金需具有很高的耐磨性、耐腐蚀性、高承载力、阻燃性等特性,满足石油钻机重载移运及石油钻机恶劣工况。因此,采用工程塑料合金制作滑板还需针对以上特性做试验确认。

3.1 耐腐蚀性试验

测试工程塑料合金在不同pH值和温度的环境下的腐蚀状况[9](如图8),经测试,工程塑料合金在实验室的环境下基本不腐蚀,具有一定的抗酸碱腐蚀能力,且酸性溶液中的试片质量变化小于碱性溶液。油田钻井现场的泥浆pH值在8~13范围内,且酸性气体较少,工程塑料合金能抵抗周围环境的酸碱腐蚀。

3.2 力学性能试验

测试工程塑料合金在不同温度条件下材料的力学性能[10],测 定 不同温度对工程塑料合金力学性能的影响及其变化趋势(如图9)。经测试,其在80℃时,屈服极限 最 低[11],约为10 MPa,满足油田现场的使用。

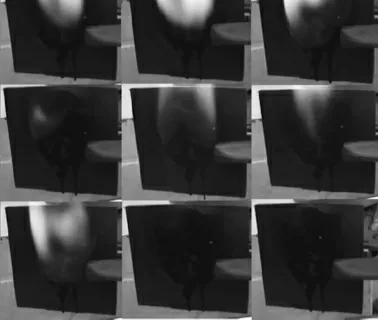

3.3 燃烧性试验

测试工程塑料合金遇明火灼烧时,其自燃或闪燃需要的时间及表面出现的最高温度[12](如图10)。

经试验,工程塑料合金在温度达到400 ℃时,也不易自燃。在实际工作中,因安装在钻机底座与轨道之间会导致供氧不足,这将增加材料的着火难度,除非发生井喷等极端情况外,该种材料不会在正常工作环境中被引燃。

图8 耐腐蚀性试验

图9 力学性能试验

3.4 摩擦磨损试验

测试工程塑料合金在不同表面粗糙度下的磨损量(如图11)。通过试验对比,工程塑料合金厚度磨损1 mm,钻机可移动1000 m以上,其耐磨性良好。

4 轨道与滑板改进后的现场试验

通过现场试验,对改进后的轨道与滑板的滑移性及移运效果是否满足现场实际工作情况进行验证(如图12)。试验前,在钻机主机上增加配重,到达钻机移运设计要求的最大载荷。

图10 燃烧性试验

图11 摩擦磨损试验

图12 轨道与滑板的现场试验

经过100 m的带载试验,轨道表面无划痕、拉伤及烧结现象,滑板在移运过程中最大温升为3 ℃。

5 结 论

1)对轨道结构的改进,增大了高压力区的接触面积,降低了轨道与滑板间的接触比压。

2)采用工程塑料合金材料制造滑板,解决了原钢制滑板与钢制轨道作为摩擦副在钻机移运过程中容易发生黏着损伤现象。

3)对轨道结构的改进和采用工程塑料合金材料制造滑板,有效地解决了原轨道及滑板的损伤现象,且模块化的工程塑料合金滑板作为易损件定期更换,进一步减少了现场维护成本。