C5~C7烯氢甲酰化产物醛的分离工艺模拟与优化*

李云平,李竞周,王鹏成,轩丽伟,刘素丽,王春生

(1.国家能源集团宁夏煤业有限责任公司,宁夏 灵武 750411;2.天津海成能源工程技术有限公司,天津 300392)

己醛、庚醛、辛醛等高碳醛是重要的有机化工中间体,可广泛应用于药物、增塑剂、香精、香料合成等领域,正构高碳醛加氢生成的正构高碳醇和氧化生成的正构高碳酸均是价值较高的高级增塑剂和医药中间体[1-5]。目前,己醛、庚醛、辛醛的制备方法主要为在相应的醇或酸氧化和天然作物中提取制得[6-7]。高碳烯氢甲酰化[8]反应产物为正构和异构高碳醛的混合物,分离后可得到正构高碳醛产品。利用煤基油高碳α-烯烃[9]氢甲酰化制备高碳正构醛,既是高碳醛的另一个来源,也是提高煤制油经济效益的一个途径[10-12]。

作者以煤基油C5~C7烯烃氢甲酰化合成的C6~C8粗醛为原料,其中含有未反应的烃类以及混醛产物,提出合理的分离流程,模拟并优化醛的分离工艺。为C5~C7烯烃氢甲酰化产物分离高碳醛产品的工业化提供数据支持,并为煤制油高碳烯烃的精细化应用奠定基础[13-14]。

1 分离基础

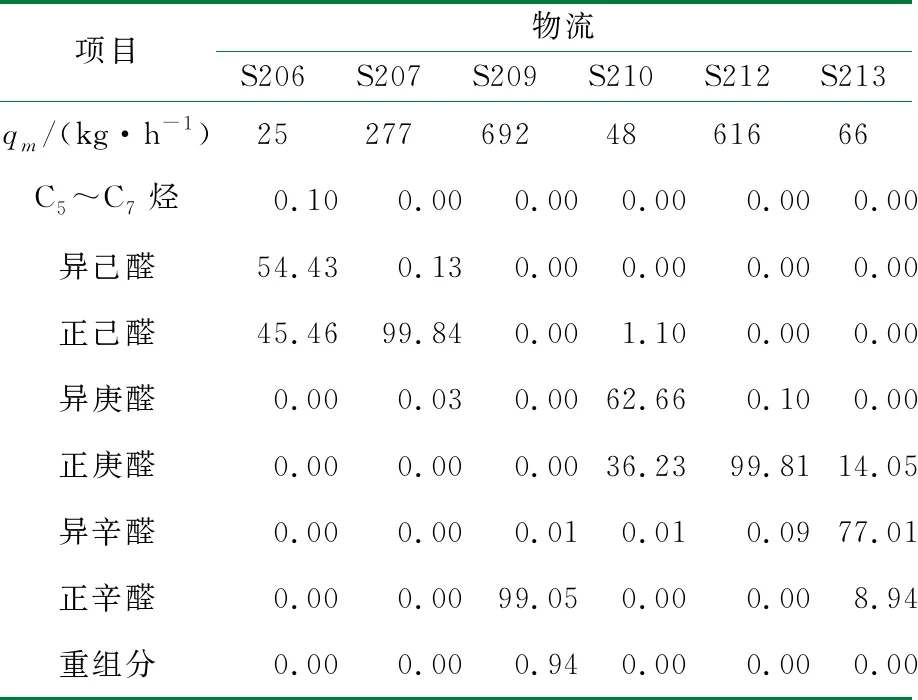

煤基合成油分离出的C5~C7烯烃与合成气氢甲酰化,得到C6~C8混合粗醛产物,以粗醛分离出催化剂后的物料为原料,含有未反应的烃类、己醛、庚醛、辛醛以及重组分,各组分的含量数据见表1。

表1 分离原料各组分含量和沸点数据

氢甲酰化产物中烃类与产品醛沸点相差较大,很容易分离出去。同碳数的正、异醛沸点相差较小,如异己醛与正己醛沸点相差8.3 ℃,异庚醛与正庚醛沸点差11.6 ℃,醛之间不存在共沸现象,根据各物质含量以及相对挥发度的差异,提出了2种分离正构醛的工艺。通过模拟计算,优选出合适的分离工艺。

分离工艺要求单碳正构醛纯度大于99.8%,收率大于95%。异构醛纯度不做要求。原料处理量为2 500 kg/h。

2 工艺流程

2.1 剩余烃类的分离

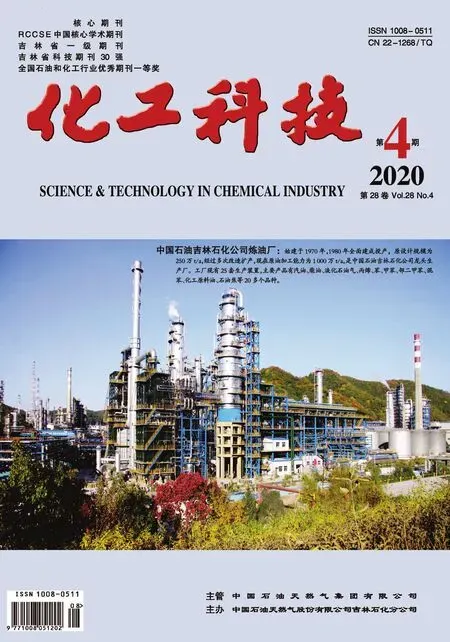

烃类与产品醛沸点相差较大,与所含醛不存在共沸现象,采用常规分离即可。按照分离要求对分离塔进行规定,将原料分为烃类和混醛产品。分离流程见图1。原料进入烃脱除塔T101,塔顶S102流股得到烃类混合物,塔底得到C6~C8混合醛。

图1 剩余烃类脱除流程图

2.2 醛的分离

提出顺序分离、关键组分分离2种混醛的分离流程,并进行流程模拟以及优缺点比较。

2.2.1 顺序分离流程

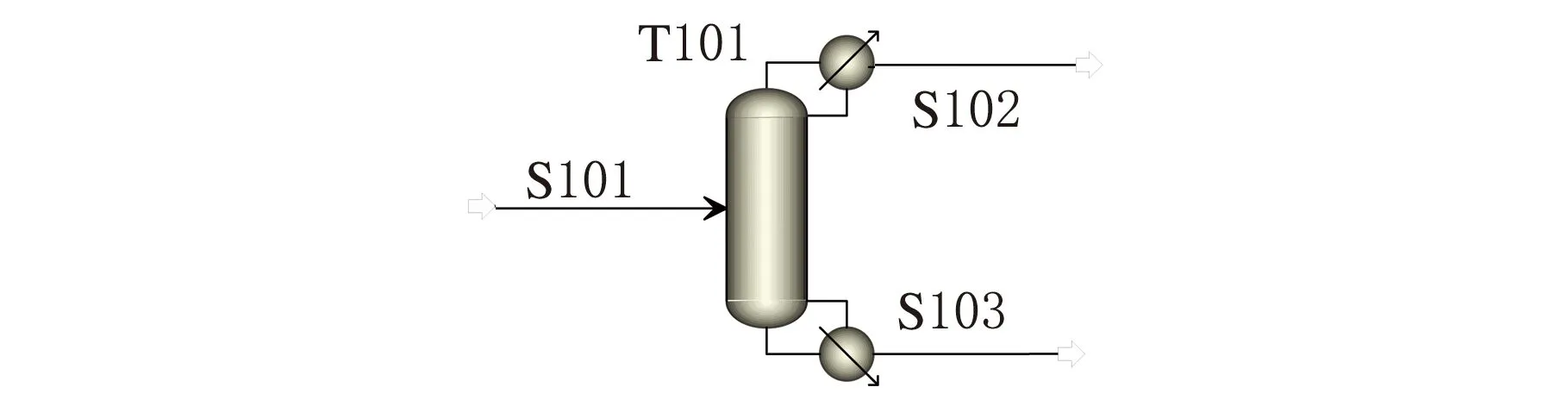

顺序分离流程见图2。

图2 醛的顺序分离流程图

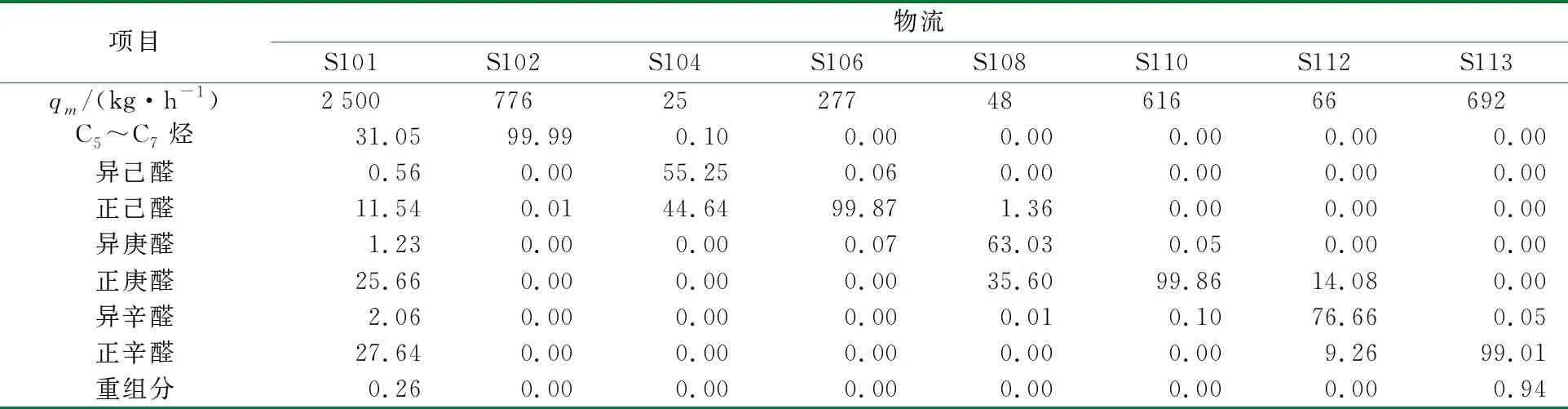

烃分离塔T101塔底S103物流进入脱异己醛塔T102,异己醛在该塔中脱除,T102塔顶采出流股S104为异己醛与正己醛混合物,其中w(异己醛)≈55%。塔底流股S105进入正己醛塔T103,从T103塔顶采出流股S106为精制正己醛产品,塔底采出流股S107进入异庚醛塔T104。从T104塔顶采出流股S108为异庚醛与正庚醛混合物,其中w(异庚醛)≈60%。塔底流股S109为沸点高于正庚醛的混合物进入正庚醛塔T105,塔T105塔顶塔流股S110得到精制正庚醛产品,塔底流股S111为异辛醛、正辛醛以及重组分的混合物,进入辛醛塔T106。塔T106塔顶流股S112为异辛醛与正辛醛混合物,w(异辛醛)≈75%。塔底流股S113为正辛醛产品,正辛醛产品中含有部分重醇等重组分,重组分对于该流股后续用于加氢制辛醇或缩合制碳十六醇无影响。如要得到纯度更高的正辛醛产品,可将该流股继续分离。

2.2.2 关键组分分离流程

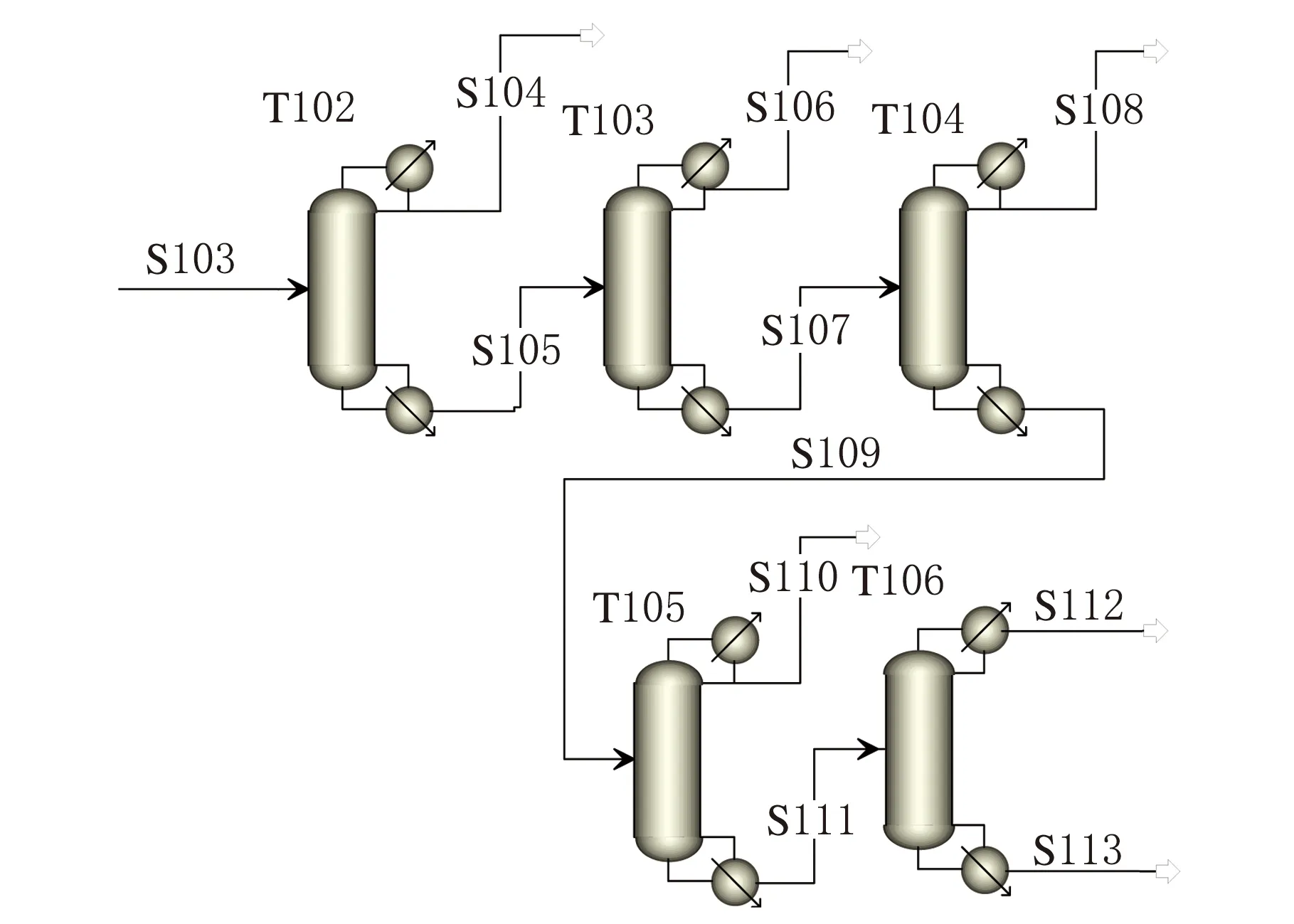

关键组分分离流程见图3。

图3 醛的关键组分分离流程图

关键组分分离流程在顺序分离的基础上对其进行优化。烃分离塔T101塔底S103物流进入己醛塔T202,塔T202塔顶物流S204为异己醛与正己醛的混合物,进入正、异己醛分离塔T203,塔T202塔底物流S205进入庚醛塔T204。在正、异己醛分离塔T203中,完成正异己醛的分离,异己醛从塔顶采出,正己醛从塔底物流S207采出。庚醛塔T204塔顶物流S208为异庚醛、正庚醛、异辛醛的混合物,进入正庚醛脱轻塔T205,T204塔塔底为辛醛与重组分的混合物。正庚醛脱轻塔T205塔顶物流S210采出为异庚醛与正庚醛混合物,塔底物流S211为正庚醛与异辛醛混合物,进入正庚醛脱重塔T206。正庚醛脱重塔T206塔顶物流S212为正庚醛产品,塔底为异辛醛与正庚醛混合物。

3 醛分离流程模拟与优化

3.1 分离参数的模拟优化

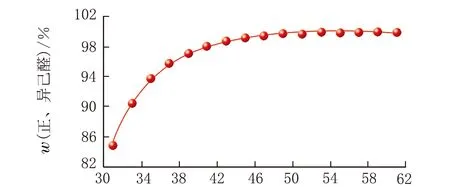

作者使用Aspen plus模拟软件,采用NRTL方程,对2种分离方案进行模拟计算与优化[15-18]。模拟计算过程中,以产品满足分离要求为基础,使用灵敏度分析模块对各分离参数进行优化。以关键组分分离流程T202为例说明优化过程。理论板数对w(正、异己醛)的影响见图4。

理论板数/块图4 T202理论板数对w(正、异己醛)的影响

由图4可知,随着理论板数的增加,塔顶w(正、异己醛)越高,分离效果越好,当理论板数为52块,w(正、异己醛)=99.85%,继续增加理论塔板数,塔顶w(正、异己醛)已趋于极限值,对纯度影响不大,且增加了设备投资,故选取52作为己醛塔T202的理论板数。

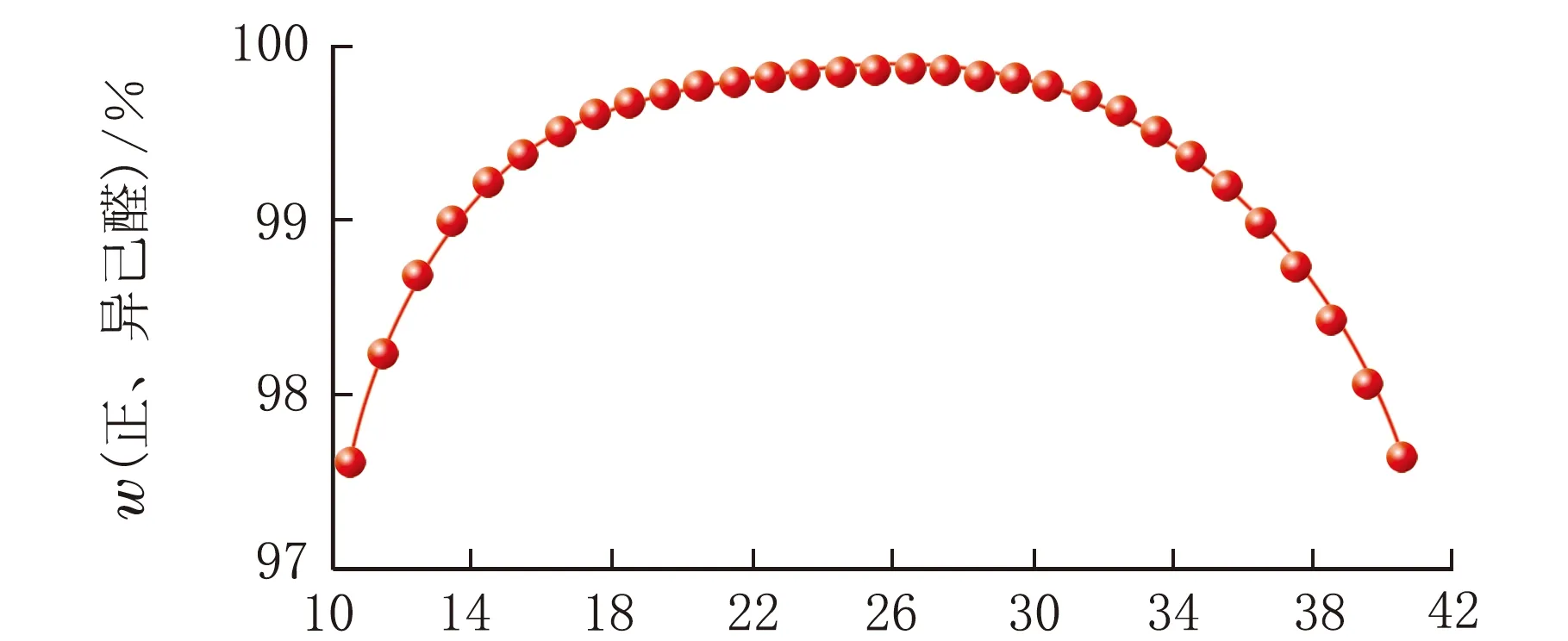

进料板位置对w(正、异己醛)的影响见图5。

进料板/块图5 T102进料板位置对w(正、异己醛)的影响

由图5可知,塔顶w(正、异己醛)随着进料位置变化呈现先增加后减小趋势,当进料位置处于24~28块理论板时,w(正、异己醛)达到最大值,故选取T102的进料位置为27块板。

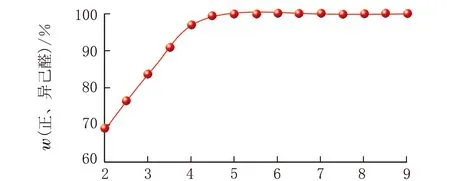

回流比对w(正、异己醛)的影响见图6。

回流比图6 T102回流比对w(正、异己醛)的影响

由图6可知,随着回流比的增加,塔顶w(正、异己醛)呈增大趋势,当回流比大于5,再增加回流比,w(正、异己醛)几乎不再增加,所以选取T202的回流比为5。

3.2 模拟结果

3.2.1 顺序分离流程模拟结果

顺序分离塔优化后的操作参数见表2,顺序分离的物流参数见表3,顺序分离塔热负荷参数见表4。

表2 顺序分离塔操作参数

表3 顺序分离主要产品规格 w/%

表4 顺序分离塔热负荷参数

3.2.2 关键组分分离流程模拟结果

关键组分分离塔优化后的操作参数见表5,关键组分分离的物流参数见表6,关键组分分离塔热负荷参数见表7。

表5 关键组分分离塔操作参数

表6 关键组分分离主要产品规格 w/%

表7 关键组分分离塔热负荷参数

通过模拟计算得出,关键组分分离方案更加节能,约节省能耗12%。关键组分分离流程节能的原因如下[19]。(1)难分离物质放到最后进行分离,可节省能耗。组分间相对挥发度接近1时,所需最小回流比很大,实际回流比必然也很大,相应的再沸器和冷凝器的热负荷也大,如果此时还存在轻组分或重组分,塔顶和塔底的温差将增大,精馏的净功耗增大,分离塔能耗增加。挥发度接近1的组分放到最后分离,塔顶和塔底温差较小,精馏的净功耗减小。异己醛与正己醛的相对挥发度比正己醛与异庚醛的相对挥发度更接近1,关键组分分离法将异己醛和正己醛的分离放到最后分离,可减少精馏的净功,节约能耗。(2)塔顶和塔底物料出料量相近时,可减少分离塔有效能损失。顺序分离法将每个碳数的异构醛、正构醛进行顺序分离,原料中异构醛含量较小,异构醛分离塔塔顶出料量远远小于塔底出料量,所以回流比很大,精馏段操作线斜率接近于1,精馏段每块塔板上的传质推动力很大,塔板的不可逆程度大,造成有效能损失必然增大。关键组分分离法采用先分段切割,再分离单个组分,降低回流比,节约能耗。

4 结 论

(1)针对煤基合成油C5~C7烯烃氢甲酰化合成的混合粗醛产物,提出了2种分离正构醛的方案,顺序分离流程和关键组分分离流程,2种方案都可得到满足工艺要求的产物;

(2)采用ASPEN PLUS模拟软件,以NRTL热力学方程为物性方法,对2种方案进行模拟计算以及参数优化,得到最优的分离工艺参数;

(3)在满足相同的分离要求下,采用关键组分分离方案比顺序分离方案节能约12%。