超长直埋钢管组装焊接及整体吊装技术

闫伟,蔺斌,齐永志,杨照东,张智鹏

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

港口、码头、市政等供水、供热、油气管道常采用埋地敷设方式,主要施工工序有:测量放线、管沟及工作坑开挖、降水排水、管道吊装、管道组装焊接、焊缝探伤、管道试压和回填等。管道在沟槽内进行全位置焊接,特别是在管道下部位置,焊工须在工作坑内仰焊,焊缝成形难度大,且存在一定安全风险。

1 工程概况

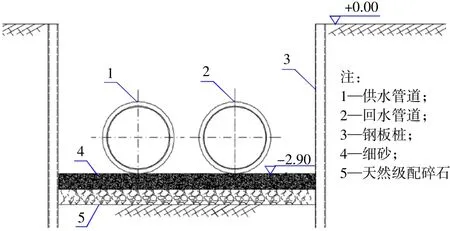

曹妃甸集中供热长输管线工程单线长度14 km,城外直埋保温管道埋深大于1.5 m,供回水相邻布设,敷设在农田或道路边缘下方,地表水丰富、地下水位高,施工环境复杂。

主管道直径DN1 200 mm,介质为热水,设计压力1.6 MPa,供、回水温度分别为120℃和60℃,为GB2级压力管道。供、回水主管道壁厚分别为16 mm和14 mm,材质为Q235-B钢,按预热和自然补偿相结合的埋地方式敷设。管道采用改性聚氨酯泡沫保温,高密度聚乙烯塑料外护套。

管道沟槽断面图见图1。

图1 管道沟槽断面图Fig.1 Cross section of pipeline trench

2 施工特点难点分析

2.1 环境复杂

工程地点属沿海地区,泥沙土质,地下水位高,穿越农田、滩涂等区域,管沟成槽需要降水和支护。

2.2 工期压力大

根据项目总体安排及现场条件,在材料入场后,后续多道工序依次进行,系统必须在供暖期投入使用,工期紧、工程量大,施工组织难度和压力大。

2.3 焊接质量要求严

管道焊接要求焊工的环境适应能力强,具有全位置焊接能力,掌握单面焊双面成形技术,确保焊缝全熔透。确定焊接工艺参数后,焊工在操作中还必须选择合适的焊条角度、观熔池、听弧音、控制熔池温度,采用正确的运条手法,方能使焊缝成形满足要求。

2.4 确定基本安装工艺

针对工程状况,结合相关资料和文献[1-2],制定了“沟槽外组装管道、下向焊、整体吊装就位和无补偿电预热”的工艺方案。主要施工流程为:材料及设备进场验收→测量放线→管道组装、焊接→管沟开挖及垫层施工→整体吊装→强度及严密性试验→吹扫→电预热→管沟回填。

3 管道组装焊接

3.1 管道组装

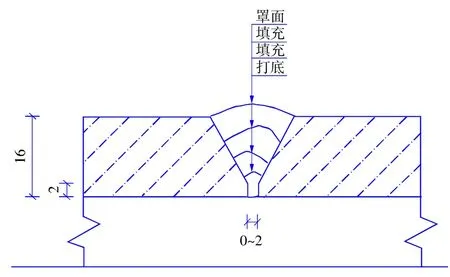

管道焊接采用Y形坡口,见图2。管道组对前,清除管道坡口附近的污物、氧化皮等,用角磨机磨光坡口。

图2 管道坡口图(mm)Fig.2 Pipe groove(mm)

制作工装卡具,管道组对采用卡箍式对管器,确保装配准确[3]。该对管器由2个半圆环式钢卡箍和千斤顶组成,依靠千斤顶的压力使钢卡箍闭合,调整管口的错边量和间隙,使对接的2根管道内外壁平齐,作业效率高,对口质量好,是保证焊缝质量的重要措施,见图3。

图3 对管器Fig.3 Pipe butt joint device

3.2 管道焊接工艺选择

传统压力管道焊接一般采用钨极氩弧焊(TIG)打底,手工电弧焊或二氧化碳气体保护焊填充和罩面。

钨极氩弧焊打底过程中,在氩气保护下,利用电弧热熔化母材和填充丝形成接头,电弧和熔池可见,操作方便,但抗风能力差,对焊件清理要求非常严格,容易产生气孔。

手工下向焊接是一种先进的技术,可以避免钨极氩弧焊打底工艺的缺点,经过不断发展,全纤维素下向焊、纤维素+药芯焊丝半自动下向焊技术已经走向成熟[4]。主要工艺特点为:

1)环境适应力强

纤维素焊条根焊时,药皮中的有机物分解成大量气体,维持电弧稳定,保护熔池;药芯焊丝半自动焊接时不需气体保护,抗风能力强,可适用于施工环境较为复杂的地带,对焊工的操作水平要求相对降低。

2)焊接质量好

纤维素焊条下向打底焊时,焊缝处于短路过渡伴随着小熔滴颗粒过渡,成形的焊缝熔深大、敏感性小,焊缝背侧成形美观、饱满,焊缝探伤一次合格率较高,减少焊缝返修工作量。

3)焊接效率高

纤维素下向焊与传统手工电弧焊操作基本一致,焊接手法易掌握,难度较小、焊接速度快;药芯焊丝半自动填充时设备送丝连续,金属熔敷量大,填充层数少,焊接接头少,焊接效率高,约为手工电弧焊的2~4倍[5]。

4)焊条损耗低

纤维素焊条下向焊与传统的由下向上焊接方法相比,焊条消耗量减少20%~30%。

综上,虽然下向焊条价格高,需要专用焊机,但施工成本、生产效率和质量控制方面更有优势,适宜在本工程应用。

3.3 可焊性分析

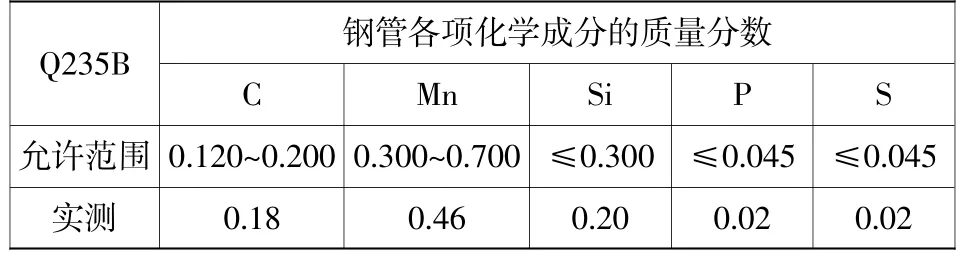

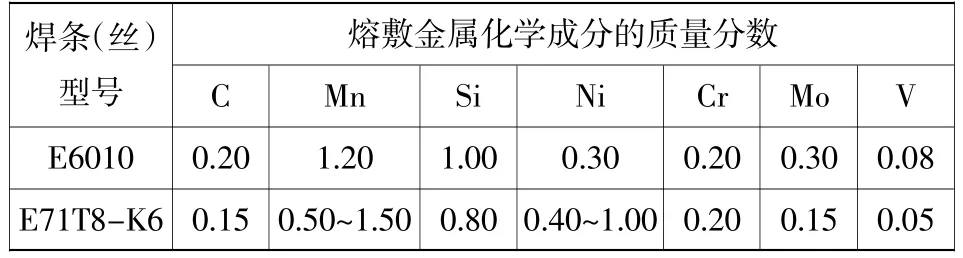

根据钢管取样化学成分检测报告(表1),纤维素焊条选用E6010(AWS A5.1),φ3.2 mm,药芯焊丝选用E71T8-K6(AWS A5.29),焊缝中熔敷金属化学成分见表2。

表1 钢管化学成分Table 1 Chemical composition of steel pipe material%

表2 熔敷金属化学成分Table 2 Chemical composition of deposited metal%

根据国际焊接学会推荐的碳当量Ce计算公式,该管道具有较好的可焊性,选择的焊条、焊丝与母材匹配。

3.4 管道焊接

3.4.1 焊接材料及设备

焊接设备采用DC-400直流电焊机和LN-23P送丝机,通过工艺试验确定相关焊接参数。

3.4.2 打底焊(根焊)

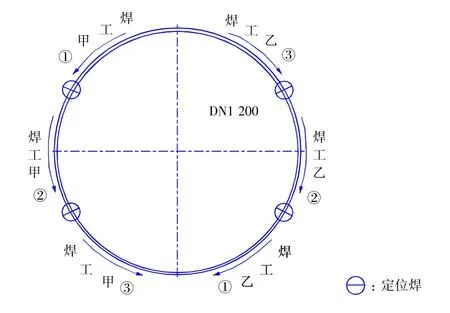

焊接时由2名焊工在管道两侧4个点位同步自上而下定位焊,焊缝长度15 cm。完成定位焊后,2名焊工再从管道顶部12点钟和4点钟方向,自上而下对称施焊,见图4。

图4 焊接次序图Fig.4 Welding sequence

3.4.3 药芯半自动填充、盖面

填充及盖面由底部向上部施焊。填充时,每相邻焊道间的焊接接头应错开30 mm以上[6];焊药填充高度不宜过高,一般宜低于母材高度1 mm左右。盖面时根据母材间隙适当调整摆动幅度,以保证母材充分熔合,焊缝美观,余高0~2 mm。

4 整体吊装

4.1 管道吊装工艺选择

管道安装工程中,一般是将管道逐根吊装到管沟就位,在沟内组装管道、焊接,连接成系统,边坡支护时间长,沟槽排水降水时间较长,潮湿环境对焊缝成形造成不良影响,管道基础易受扰动,施工效率降低,基坑作业存在安全风险。

将管道在沟顶附近组对、焊接,连接成数百米的管段,大大减少地下水的影响,保证焊缝质量,提高焊接效率,减少触电风险,缩短沟槽晾晒时间、保证回填质量。利用管道的弹性变形,将连接成整体的管道用多台起重设备分段依次吊装,直到管道整体落到沟槽就位。

由于工程所在地无专用吊管机,调遣费和租赁费高,组织难度很大。经过研究和论证,决定采用多台履带吊联合吊装管道,以满足现场作业需求。

4.2 整体吊装分析

由于整体吊装过程管道状态较复杂,国内外文献未见更详细的计算方法,采用简化计算和现场吊装试验的方法,确定具体施工方案。

简化计算方法中,许用应力[σ]=σ/2(σ为屈服强度),计算管道弯曲半径和允许最大移动距离。通过计算,管道的允许最大移动距离满足变形要求。

考虑吊车和管道处于最不利位置,吊装过程管道处于弯曲状态。根据计算结果,使用50 t履带吊(或50 t汽车吊),作业半径10 m,方案具有可行性。

另外,管道向沟内吊装移动时,管道水平方向对吊机施加的弹性阻力力矩,与管道重力作用于吊机的倾覆力矩方向相反,一定程度上增加了吊车的稳定性和可靠性。吊装过程中,同样也要观察管道产生的反向水平弹力,防止反向倾覆力矩过大。

4.3 管道整体吊装

4.3.1 现场布置

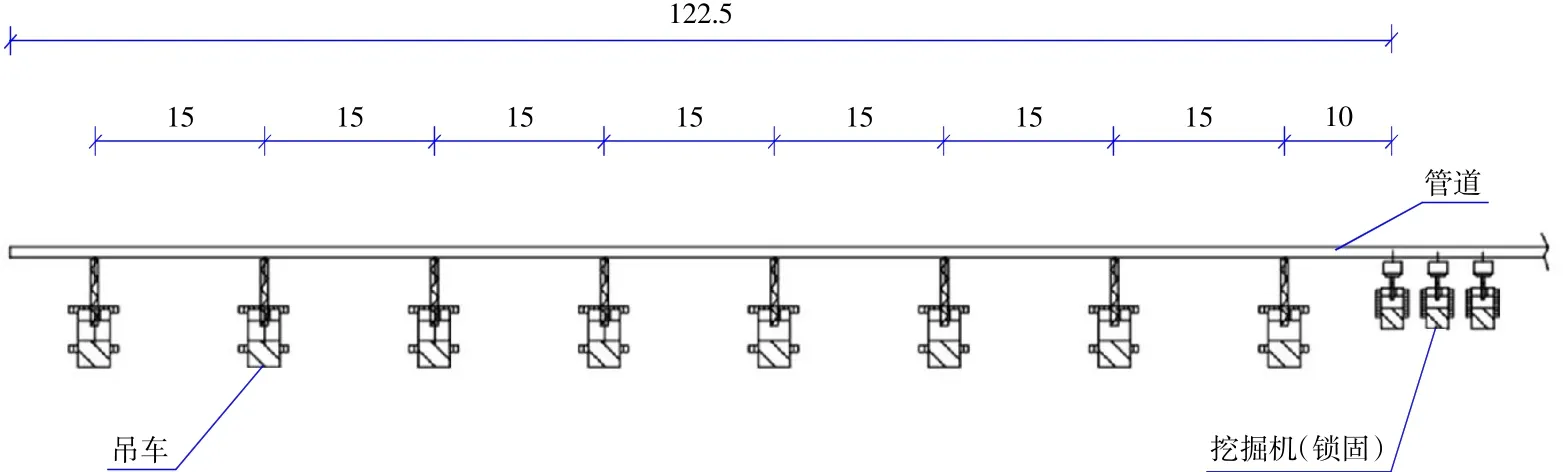

根据施工现场管道组装和就位位置,布置吊装设备和管道移动量,见图5。

图5 管道吊装图Fig.5 Drawing of pipeline hoisting

使用8台吊机起吊,另备用1台,单次吊装管道长度120 m,吊车间距15 m,见图6。

图6 管道吊装吊车布置图(m)Fig.6 Overall layout of crane for pipeline hoisting(m)

4.3.2 现场准备

路面处理平整坚实,保证车辆安全行驶和顺畅移动;清理平整沟底,测量复核标高,确保管道安装位置和标高准确。

4.3.3 锁固直管段

管道吊装时,120 m以外的直管段受吊装管道弹性变形力影响具有向沟槽滑动的趋向,布置3台挖掘机锁固直管段,避免产生滑动失稳。

4.3.4 管道外护层保护

使用宽度为300 mm、承载力20 t吊带吊装,减少单位面积上的压力,禁止使用钢丝绳吊装直接接触管道保护层。

在吊装过程中,与沟槽边缘钢板桩接触部位设置木板作为保护垫。

4.3.5 吊装

吊车与挖掘机全部驻位之后,吊装管道抬起20 cm,稳定30 s,检查管道、挖掘机与吊车是否有异常。

水平位移管道,将端头管道的轴线逐步吊装至安装中心线正上方。吊装过程中,相邻两吊点间轴线水平方向偏离距离小于0.64 m。

管道缓慢下降,相邻两吊点间轴线竖直偏离高度小于0.71 m。

管道起始段着地调整至设计位置,第1台吊车可以松开吊具,向后移车120 m至距第8台吊车15 m的位置吊装管道。吊车承重后,挖掘机陆续向后移动15 m到新位置,继续整体吊装管道,见图7。

图7 整体吊装现场施工Fig.7 Site construction photo of overall hoisting

5 管道电预热

5.1 管道预热方式

管口焊缝经探伤合格、完成接头保温,进行管道预热。管道预热处理的方法常用水预热或风预热,本次施工采用了电预热技术,把钢管母材直接作为负载电阻,通入电流进行加热钢管到设计温度。

5.2 管道电预热

电预热设备有1 200 kW发电机、高频开关电加热整流单台电源设备和电缆等。

单次预热管道960 m,在预热段的始端和末端上半圆弧均匀地焊接螺栓M16×50,螺栓间距50 mm,用于连接电缆,见图8。

图8 电预热接线图Fig.8 Wiring diagram of electric preheating

加热输出电压控制在36 V以下,控制温升速度小于5℃/h,管道整体温度达到65℃时保持恒温状态,开始分层回填,分层夯实,将管道受热工作状态产生的膨胀变形提前部分释放,降低管道的轴向力,减少管道滑动位移量。

6 结语

工程采用下向焊焊接的焊缝共计656道,焊缝经射线探伤检测,一次合格642道,合格率为97.9%,Ⅰ级片率在96%以上。

管道经过2.4 MPa压力试验,试验过程管道稳定无泄漏;试运行期间工作状态稳定,管道随即投入使用。

通过工程分析和实践表明,采用管道沟外连接、纤维素焊条下向焊、药芯焊丝半自动下向焊接、超长段整体吊装和电预热技术,为操作工人改善了作业环境,加快了工程进度,保证了工程质量,达到预期目标,满足供热系统按时投入使用的要求,在类似的工程中具有推广价值。