焦炉煤气深度净化脱硫工艺的应用与改进分析

高山虎

关键词:深层净化;脱硫;改进

中国是炼焦大国,全国炼焦企业超过200家,焦化产品有上百种。然而在炼焦的过程中会产生大量的煤气,会严重污染环境,虽经过回收处理,但是煤气中还含有微量的杂质,严重影响了焦炉煤气的发展,所以要通过深度净化工艺来去除煤气中所含有的杂质,保证焦炉煤气的质量。

1 深度净化脱硫工艺方法简介

1.1 萘醌二磺酸法(TH法)

萘醌二磺酸法是由日本公司开发,该方法的催化剂是1.4-萘醌和2-硫磺酸,碱源为氨水。萘醌二磺酸法包括两个反应,即吸收反应和再生反映。吸收反应是煤气在脱硫塔中和氨水产生的反应;再生反映是氨水在再生塔中与空气中的氨气所产生的反应。

1.1.1 TH法工艺流程

将进过初步冷却并且脱除了煤焦油之后的煤气进入冷洗萘塔中,在洗萘塔的上段和下段分别喷洒氨水进行冷却,在中段喷洒洗油来去除煤气中含有的萘。之后煤气进入脱硫塔,之后喷洒再生塔中的吸收液促进吸收反应,脱硫脱氰之后再从塔顶排出。用泵将吸收液送至再生塔下端,使之与空气压缩机送入再生塔的压缩空气并流上升进行再生反应。吸收液被空气氧化再生之后,再流入脱硫塔进行循环的使用。在循环过程中将生成硫磺等物质影响脱硫率。所以,需要从再生塔的外部排放一部分的吸收液,吸收液作为废液被送到湿式氧化法处理装置,吸收液被转化成硫酸铵母液。再生塔的顶端排出的废气经过第一回收站和第二回收站分别用硫酸铵母液和喷水洗净后排入大气。

1.1.2 TH法工艺的优点

一是该工艺自带脱硫剂氨,运行成本低;二是该工艺流程简单,方便操作,消耗的蒸汽少,脱硫率相对比较高。

1.1.3 TH法的缺点

一是脱硫的装置需要高温高压,脱硫液对设备有较强的腐蚀性;二是该法的催化剂较少,难以购买,加大了成本。

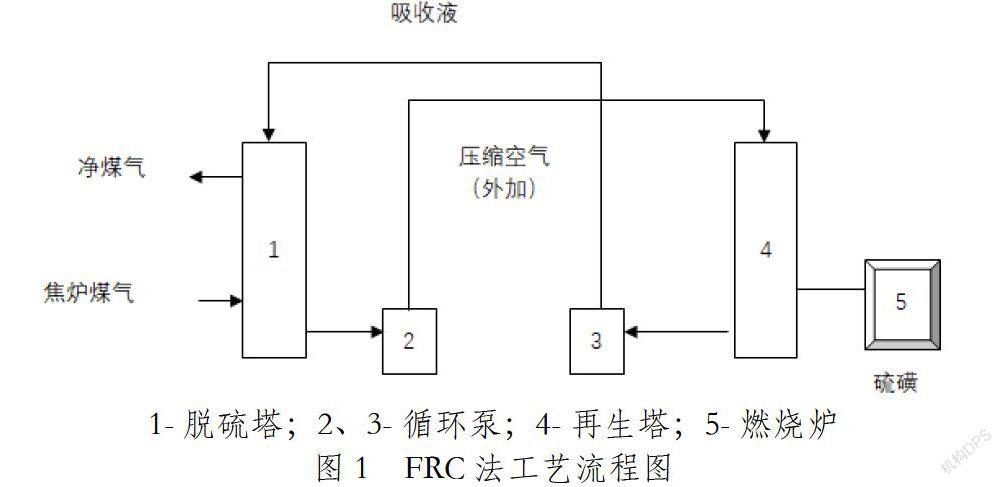

1.2 苦味酸法(FRC法)

苦味酸法的催化剂为苦味酸,吸收液为氨水的氧化法脱硫工艺。该方法是日本大阪煤气公司于1958年开发,中国也采用了此项工艺。

FRC法的优点:脱硫效率高;所用苦味酸消耗少,成本低。

FRC法的缺点:苦味酸属于危险品,易爆炸,运输以及储存成本高;流程长,占地大,投资成本高。

焦炉煤气进入脱硫塔中,从脱硫塔顶部喷洒含有苦味酸的吸收液,煤气与吸收液进行吸收反应,脱硫脱氰之后从塔顶排除。富液从脱硫塔底部排除之后进入了再生塔,进行再生反应之后,打入脱硫塔进行循环利用。循环过程中,再生塔生成了硫磺浆液,硫磺浆液进入燃烧炉燃烧,得到了硫磺和硫酸。

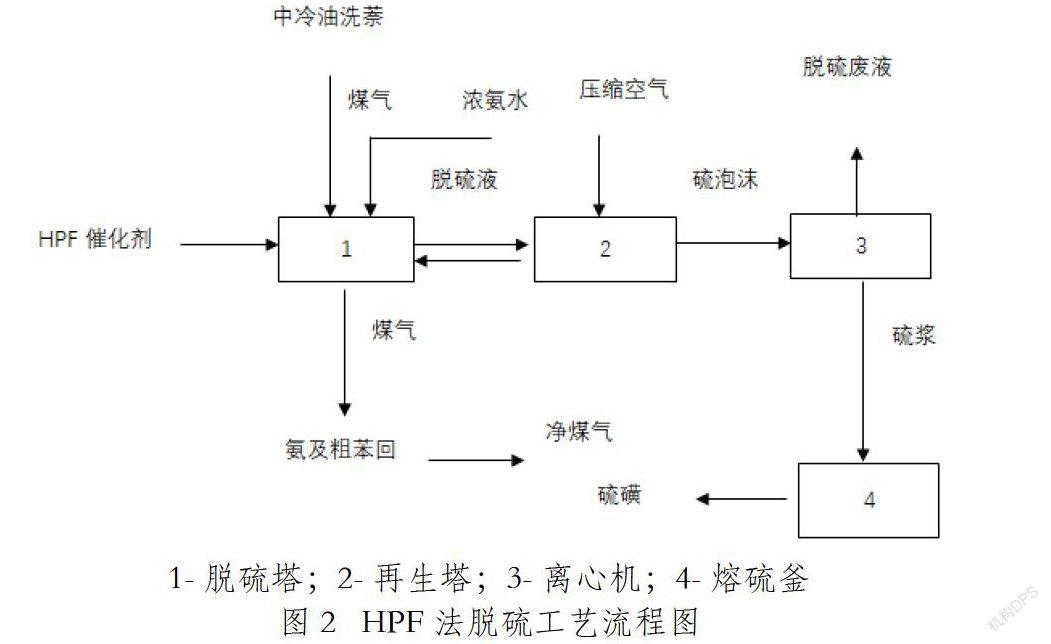

1.3 HPF法

HPF法是由我国鞍山焦化耐火材料设计院和无锡焦化厂共同研制开发得出,此项工艺是将催化剂HPF与吸收液混合,碱源是利用了煤气中所含有的氨,将煤气中的硫化氢脱除。该工艺操作简单,装置少,催化剂具有较高的活性;但其废液污染严重。

初预冷之后的煤气从脱硫塔底部进入,在脱硫塔顶部喷洒吸收液,煤气与脱硫液产生反应后,去除了煤气中所含有的H2S,之后脱硫液从塔底排除进入到再生塔,脱硫液通过与空气进行再生反应后被氧化再生,之后返回脱硫塔顶,循环反应的产物硫磺泡沫经过泡沫槽进入到熔硫釜,制成硫磺。

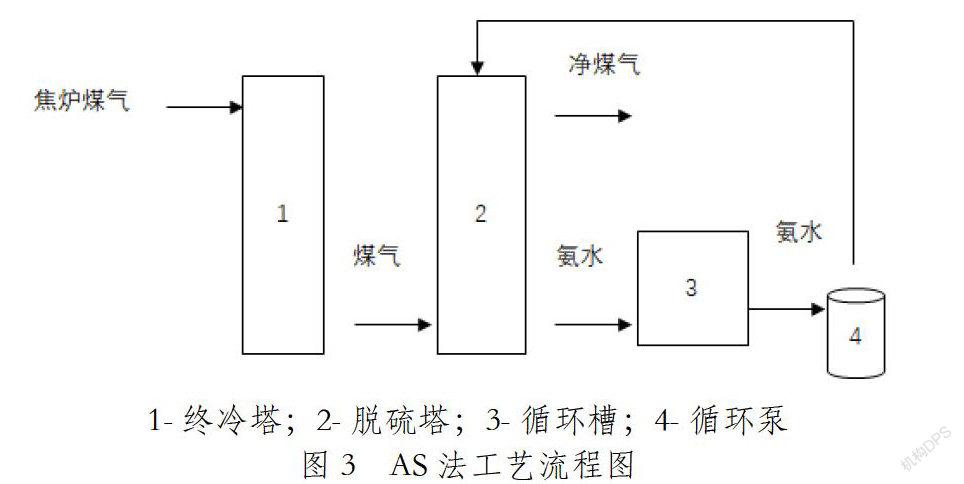

1.4 AS法

AS法是由宣钢焦化厂首次引进,该方法的碱源是煤气自身所含有的氨,并且不需要使用催化剂。该工艺自带碱源,无需外购;腐蚀性问题较少;工艺流程短,简单易操作;污染少;但该工艺脱硫效率低。

焦炉煤气经过加压之后进入终冷塔去除所含的焦油,之后由终冷塔底部进入脱硫塔,在脱硫塔顶端喷洒氨水使之与煤气进行反应,煤气中的H2S被吸收,吸收反应中形成的富液从塔底进入循环池。之后进入再生塔,与再生塔中的空气进行反应,空气使液相中的NH4HS分解成H2S并且进入气相,再生反应后的吸收液再流入脱硫塔进行循环使用。

2 我国常用的几种脱硫方法对比以及脱硫工艺存在的问题

现用我国焦化厂常用的集中脱硫工艺进行对比见表1。

从表1可以看出,FRC法净化能力相对于TH法和AS法较好,且脱硫率以及脱氯化氢的效率在三者中也处于优势。AS法在投资和成本方面来说相对较低。以上几种方法在我国相对比较成熟,所采用的焦化企业较多。然而我国焦化企业煤气净化和脱硫工艺仍存在一些问题。一是净化脱硫的工艺体系不完整,对于焦炉煤气中所含的其他杂质的脱除研究比较缺乏;二是,我国焦炉煤气净化脱硫率相对较低,对于含有机硫200-600mg/m3的整体脫除率只有93%左右,从而影响了我国焦煤的质量,使得硫指标无法满足合成催化剂的要求;三是催化剂活性不高,催化剂在使用的过程中,温度会升高到350摄氏度左右,然而较高的温度会降低弹性,催化剂消耗增大,增加了企业的成本。四是外送煤气的压力不稳定。外送煤气的压力要大于8kPa,否则会导致后续生产的不稳定,为了保证外送煤气的压力,焦化厂要根据自己实际情况来开启主加压机来保证压力的供应。另外,由于主加压机启动后会导致催化剂的大量消耗,增加企业的运行成本。五是脱硫技术难以推广,由于某些企业的脱硫设备主要是由国外引进,虽然技术先进但是投资成本高,且工艺复杂,生产条件要求教苛刻,所以不能广泛的推广。

3 解决对策以及改进的方法

针对焦炉煤气深度净化脱硫工艺中存在的问题,从加强净化脱硫工艺研究、提高脱硫效率、增强催化剂的活性、稳定外来煤气的压力等几方面进行改进。

3.1 加强净化脱硫工艺研究

现在我国对于煤气中其他杂质的去除研究相对较少,以干法净化工艺为例,传统的干法净化脱硫工艺现已经不能达到良好的净化效果,无法满足焦炉煤气向高效率迈进的需求,所以要加强研究和开发,加强对净化脱硫工艺以及催化剂等方面的开发,使净化脱硫工艺与技术更加先进,对煤气中其他杂质的去除效率提高,满足焦化煤气企业的需求。

3.2 提高焦炉煤气脱硫工艺的脱硫效率

①在吸收过程中,根据手册可知,气体与液体的比值在30-35L/m3脱硫液喷洒密度在50-55m3/(m2/h)之间。而湿法脱硫塔的直径是4.6m,脱硫液的循环量是750m3/h。由此可知,在脱硫过程中,脱硫塔中脱硫液喷洒密度为453/(m2/h),小于50,所以得出脱硫液循环量没有达到标准,影响了硫化氢的吸收。焦化工厂可以增加一台循环泵来提高脱硫液的循环量,使喷洒密度达到标准。有利于催化剂在循环过程中再生;②在氧化的过程中,当反应的温度和反应物浓度同等的情况下,HS-的氧化速度与活化能相关,而催化剂的作用就是降低HS-的活化能。催化剂的浓度越高,HS-的活化能越低,加速HS-的氧化,有效促进了吸收反应。所以要加强催化剂的投入量,从而提高脱硫效率。

3.3 增强催化剂的活性

在催化剂的使用中,使用了具有较低温度活性的催化剂,从而加强催化剂在高温过程中的活性,降低催化剂的消耗量。这种低温活性的催化剂相对于传统的催化剂来说可以更有效的加强加氢转化效率,提高焦炉煤气的净化效果,尤其对含有十分复杂的有机硫的焦炉煤气。

3.4 稳定外来煤气的压力

由于主加压机的开启会增加催化剂的消耗量,增加焦化厂的运行成本,所以我们通过使用解析风机来稳定煤气的压力。可以在解析风机的出口管上增加三通管,由三通管连接解析风口和煤气主管,将煤气加压后再供给用户。这样可以避免主加压机的频繁使用,减少了企业的运行成本。

4 结论

由于焦炉煤气中的杂质含量较多,并且燃烧会对环境造成严重的污染,因此要加强焦炉煤气的质量,去除煤气中所含有的杂质。所以本文介绍了焦炉煤气深层净化和脱硫工艺的流程,并且对三种脱硫工艺进行了对比,得出了我国焦炉煤气净化与脱硫现存的一些问题,如脱硫效率低、净化工艺不完整、催化剂活性低、煤气压力不稳定等相关问题,并针对问题對焦化厂提出了一些改进的建议。从而提高焦化厂的脱硫率,保证焦炉煤气的质量。

参考文献:

[1]杨树卿,陈彬,刘继红等.PDS催化脱硫反应机理的研究(Ⅱ).催化学报,1991,12(6):459.

[2]高慧,王敏.烟气脱硫脱硝技术综述[J].内蒙古环境科学,2009,21(4):73-78

[3]尹华,吕文彬,孙刚森等.焦炉烟道气净化技术与工艺探讨[J]燃料与化工,2015,46(2):1-4.