改进工艺减缓延迟焦化炉管快速结焦

武生祥

摘 要:炉管结焦导致延迟焦化加热炉效率严重下降,并且缩短装置运转周期,减缓炉管结焦成为装置发展的必然趋势。通过对某炼化延迟焦化加热炉炉管结焦原因分析,总结出原料性质、炉出口温度、原料中金属含量、渣油在炉管中停留时间以及加热炉注水温度和注水量是延迟焦化装置炉管结焦的主要原因。所以在日常操作中应该改善原料性质,适当加大炉管注水量,保证辐射炉管内冷油流速,控制好炉管壁温度,提高注水温度(防止对流段结软焦),同时要对原料中金属含量进行监控分析,通过改进操作减缓加热炉炉管结焦。

关键词:监控分析;改进工艺;减缓炉管结焦

截止2019年底,我国原油一次加工能力达6.5亿吨/年。随着原油变重变劣、轻质油品需求量上升,重油深度加工任务日益繁重,加工重质油特别是重质渣油已成为炼油行业亟待解决的问题。延迟焦化这套使得劣质变优质、投资成本小的工艺备受青睐。截止目前国内共有延迟焦化装置90多套,总加工量超过1.1亿吨。但延迟焦化装置的高温热裂解,导致关键设备加热炉炉管结焦成为一个必然发生的现象,严重影响装置长周期运行。分析焦化加热炉炉管结焦的机理及影响因素,并提出了预防及减缓措施是提高工作以及生产效率的关键所在。

1 延迟焦化加热炉炉管结焦机理分析

影响延迟焦化过程的主要工艺参数是循环比、反应温度以及焦炭塔操作压力。炉管结焦是由于油品在炉管中裂解(一次反应)后又缩合或聚合(二次反应)而形成高分子焦炭的反應。炉管结焦是焦粒生成、长大、向炉管内壁沉积的过程。沥青质沉积在炉管内壁上,受热后进一步缩合脱氢,最终导致加热炉管结焦。焦粒的生成和长大与油品的性质、温度有关,而焦粒的沉积还与油品的流速、含盐量等有关。焦粒在炉管内壁的沉积速度,实际上就反映了炉管内的结焦程度。

2 问题分析

正常生产时,常减压会产生大量的渣油,现在对渣油的一般加工是催化裂化、延迟焦化,然而随着加工的油品变重不利于催化裂化,所以延迟焦化的优势非常明显。但延迟焦化装置的高温热裂解,导致关键设备加热炉炉管结焦成为一个必然发生的现象,严重影响装置长周期运行。而装置的频繁停工或两台以上加热炉单炉运行进行的机械清焦,都会造成巨大的经济损失,可见优化操作减缓加热炉结焦对提高整个装置的处理量,降低能耗都有很大的空间。

2.1 影响因素及排除

原料性质、炉出口温度、原料中金属含量、渣油在炉管中停留时间、加热炉注水温度、注水量、以及管线堵塞造成的偏流等等都会造成炉管结焦。另外如仪表的故障也会造成炉管结焦。

多项定性分析,处理量在设计值范围内,并且保持不变;原料性质保持不变;炉出口温度在设计值范围内,并且保持不变;原料性质不变;渣油在炉管中的停留时间在合理范围内,并且保持不变;加热炉注水温度、注水量在合理范围内,并且保持不变。操作造成的管线结焦可以排除。

2014年大检修期间,对进出口管网所涉及到管线及过滤网详细地检查及清扫,对燃料气管线详细地检查及清扫,运行期间精心操作未出现事故,所以不可能出现堵塞情况,管网因素可排除。

2.2 原油金属含量

本炼油公司加工原油品种较杂,来源地有:蓬莱、达里亚、荣卡多、文森特、梵高、培恩斯、流花、曹妃甸等。

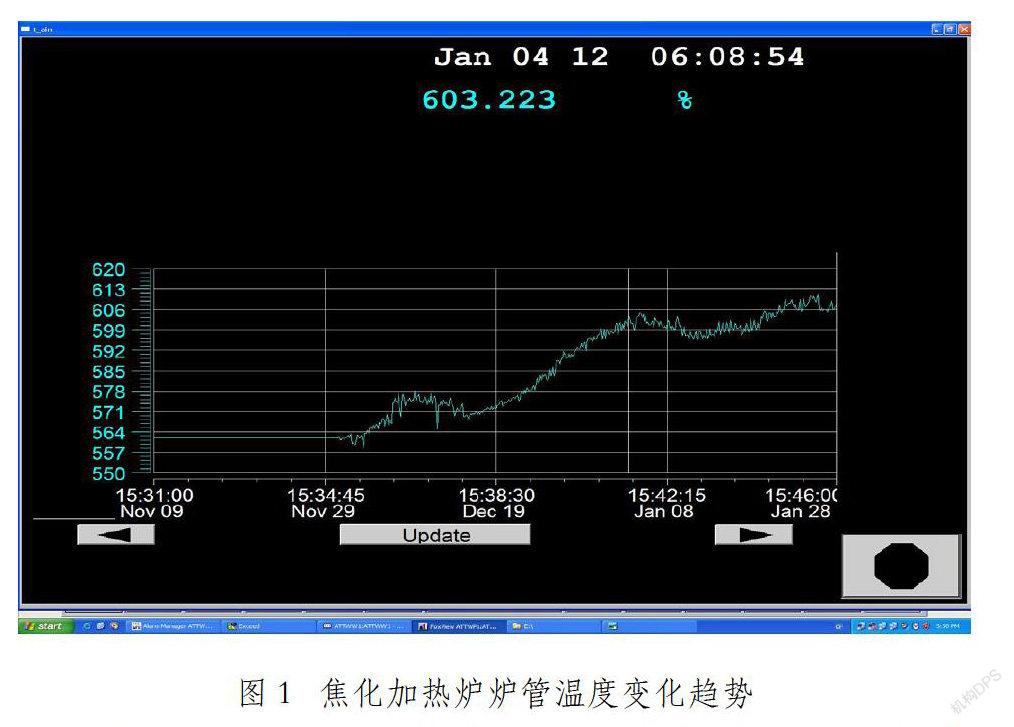

自2011年11月9日延迟焦化装置开工到2012年1月28日,加热炉辐射管壁温度变化趋势见图1。

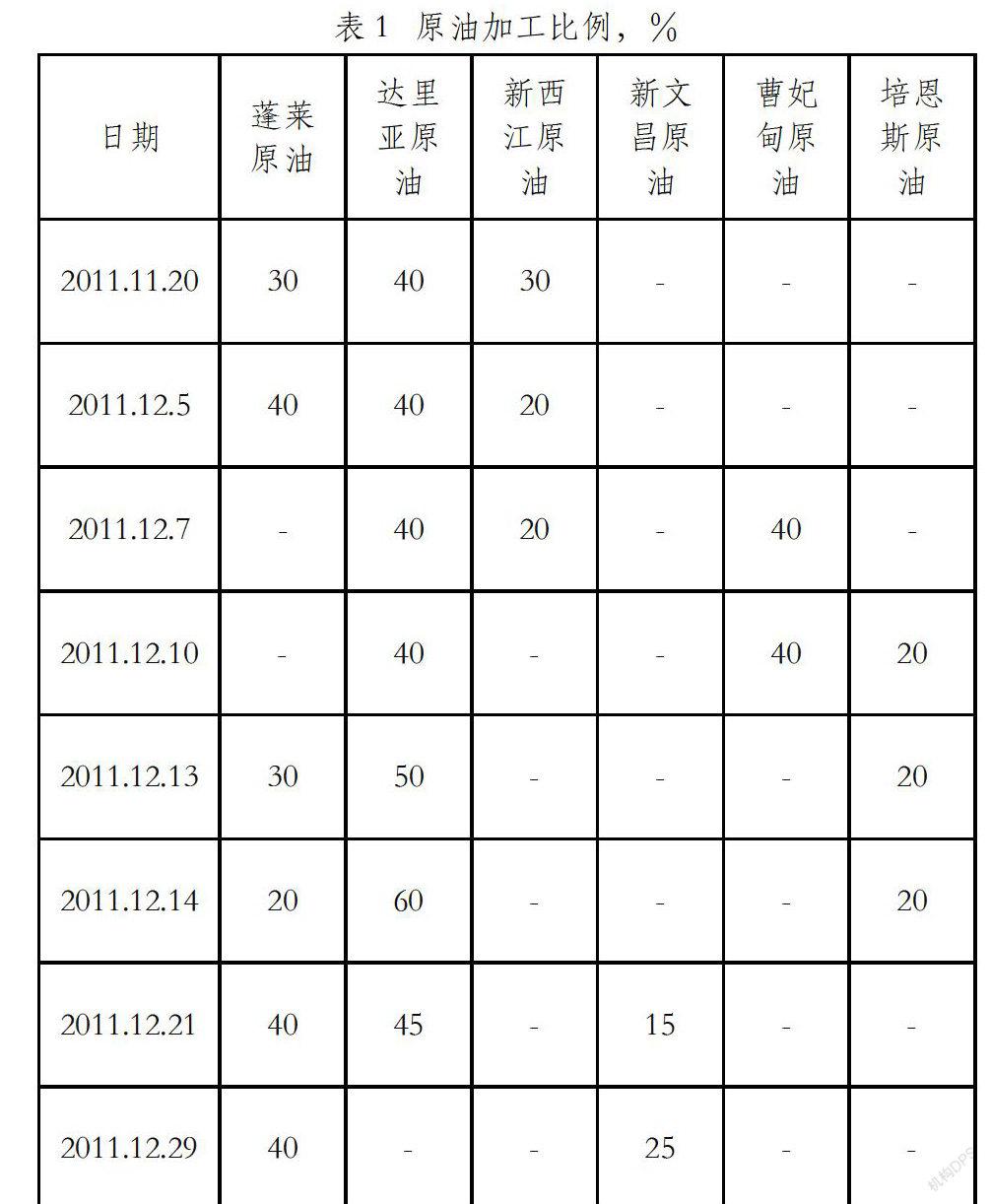

由图可知,12月2日至12月8日炉管温度自560℃升至577℃(升高17℃);12月16日至12月26日炉管温度自570℃升至603℃(升高33℃)。这两个阶段属于加热炉炉管结焦快速期,在这段时间常减压装置加工原油品种较多而且组成配比变化较大,在辐射量变化的每一个阶段各种原油都有出现,且配比变化也比较多,见表1。

由图1和表1可以看出,在加热炉炉管结焦快速期期间,常减压装置加工蓬莱原油和曹妃甸原油的比例分别都有大的变化,由表1可以看出,蓬莱原油和曹妃甸原油的金属含量明显高于其他原油,通过分析也证明原料中的Fe、Ni、V、Na、Ca、Mg含量明显偏高,金属含量高就容易形成盐,盐具有很强的吸附性能,极易吸附沥青质和胶质分子,形成更多的结焦母体,起着结焦催化剂的作用。也就是说原料中金属杂质的变化对于炉管的结焦起着很大的作用,说明管壁温度上升较快阶段与原料性质组成变化很大呈正相关。

2.3 炉管结焦原因及危害

油品在炉管里经过裂解、缩合最终形成焦炭,炉管内部形成的焦粒不断的聚合、长大在炉管内表面形成厚厚的焦层,通过检测发现结焦速度与焦层厚度成正增长关系,也就是说炉管里一旦形成焦层,结焦的速度会越来越快。另一方面渣油含盐量过高也是加速炉管结焦的诱因,由于盐类在高温下与金属的吸附性变的更强,高温炉管吸附渣油中的盐组分,形成盐垢,盐垢形成了炉管局部过热,加剧结焦。

随着焦层厚度的增加,炉子的效率降低,燃料气消耗量变大,炉子的寿命变短,严重情况可能烧穿炉管,发生事故。因此通过优化操作,达到减缓加热炉结焦速度,使得装置能够长周期运行意义重大。

2.4 金属含量试验

根据图1和表1分析,初步确认导致炉管快速结焦的原因是原料中金属含量过高。为了确定就是因为原料中金属含量过高导致的炉管快速结焦,进行了加工原油组成的调节。具体操作是2014年开工时选择了金属含量较低的文森特和荣卡多原油。并对开工后六个的炉管温度进行了记录。

通过对检修后炉管6个月的温度检测,在原料性质、处理量、操作参数不变的情况下,整体温度较开工初期的平均562℃上升至596℃,整体上升34℃。远比2011年两个月炉管温度上升四十多℃低很多。

3 工艺改造

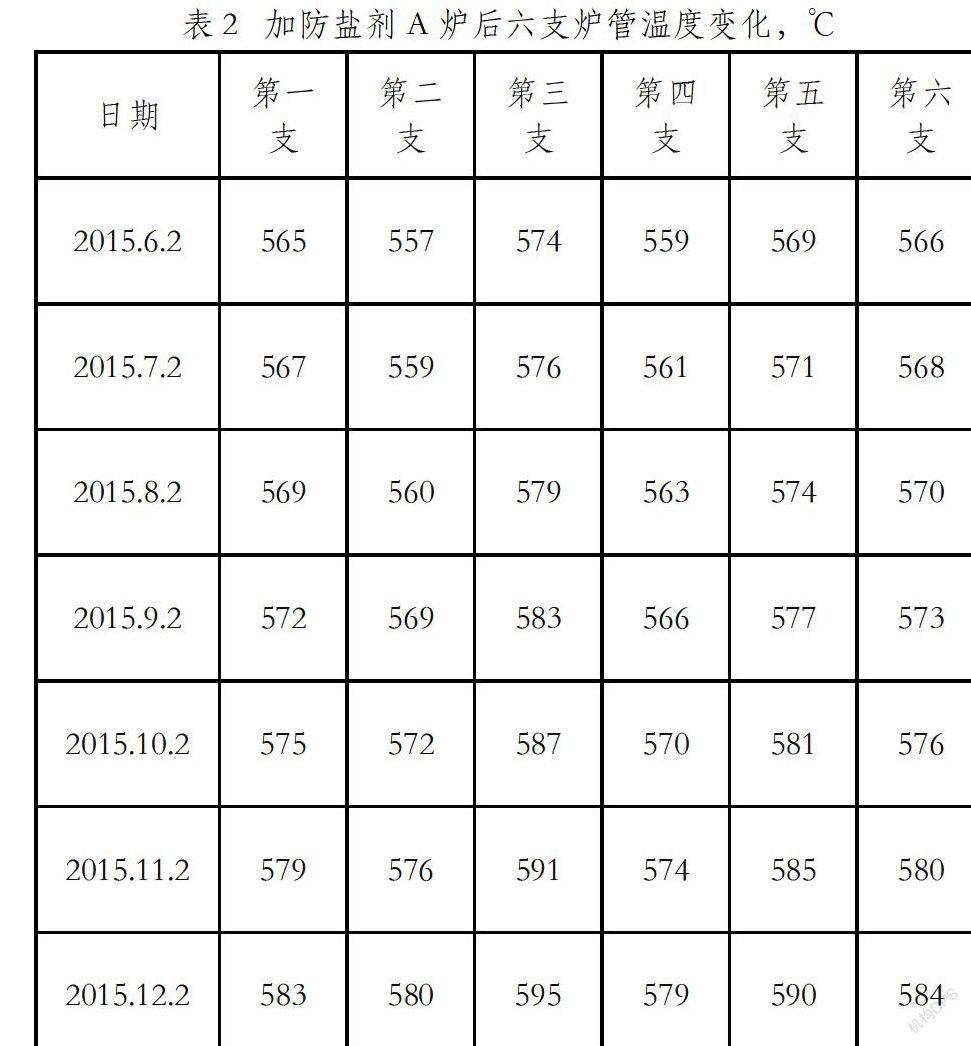

确定了原料中金属含量过高导致盐含量过高,从而使得炉管快速结焦。2018年在A炉进行机械清焦期间采取了在对流入口加防盐剂,减少原料中盐含量从而达到减缓炉管结焦,见表2。

由表2可以看出,通过对A炉的改造,机械清焦后炉管6个月的温度,在原料性质、处理量、操作参数不变的情况下,整体温度较清焦初期的平均565℃上升至585℃,整体上升20℃,较之前有很大的改进。在验证的基础上,后期对B炉在机械清焦期间进行了同样的改进,同样达到了很好的效果。

4 结论

延迟焦化加热炉炉管结焦影响因素很多,通过分析上述问题产生的原因,综合分析对于易结焦的渣油原料,应该对原料性质进行监控分析,优化上游电脱盐操作提高电脱盐效果,在上游电脱盐效果变差的情况下,及时的调整防盐剂的量,通过加注防盐剂控制原料中的盐含量,从而达到优化原料,减缓炉管结焦的作用。其次在操作中宜采用较大循环比来提高芳烃与沥青质的比例,及时调整各分支流量等措施以减缓加热炉炉管结焦。

参考文献:

[1]瞿国华,延迟焦化工艺在重质/劣质原油加工过程中的地位和发展[J].炼油技术与工程,2010(6):1-7.

[2]HASElOFF V,FRIEDMAN Y Z,GOODHART S G.Implementing Coker Advanced Process Control[J].Hydrocarbon Process,2007,86(6):99-103.

[3]梁文彬.双面辐射阶梯炉在延迟焦化装置上的应用[J].石油化工设备技术,2010,31(3):44-48.

[4]杨富明,唐嗣伟,赵岩,刘洛新.低循环比条件下的延迟焦化技术分析[J].石油炼制与化工,2013(4):44.