硫磺回收装置中浙江中控系统与APC系统之间网络通讯的实现

陈健 于忠健 梁建伟

摘 要:中国石油宁夏石化公司500万t/a炼油装置的三联合硫磺回收装置原采用美国FOXOBORO的I/A系统,作为DCS系统国产化试点,在2020年炼油装置停车大检修期间改为浙江中控的ECS-700系统。ECS-700系统是实现生产过程自动化的大规模联合控制系统,其具有开放性好,易学好用,高可靠性、性价比高的特点,应用广泛,不仅在石化工业中应用较广,在电力、冶金等工业领域也得到了广泛的应用。本文详细阐述硫磺回收装置中浙江中控系统与APC系统之间网络通讯的实现。

关键词:硫磺回收装置;ECS-700系统;APC系统

1 硫磺回收装置工艺简述

硫磺回收装置是炼油装置的重要组成部分,其作用是将炼油工艺所产生的酸性气中的硫进行回收利用,转化为硫磺,从而减轻或避免其直接排放对环境造成的污染。硫磺回收装置由制硫、尾气处理、液硫脱气和成型四部分组成。制硫部分采用部分燃烧法作为主流程的二级克劳斯硫回收工艺。上游装置过来的含氨酸性气和清洁酸性气进入制硫燃烧炉,含氨酸性气主要成分是H2S、烃类、氨等,清洁酸性气主要成分是H2S。原料气中全部有机杂质(包括氨)彻底氧化分解的同时,百分之六、七十的H2S直接生成元素硫,剩余的H2S约有1/3生成SO2,剩下的H2S再与SO2生成硫蒸气和水。制硫炉反应出来的过程气依次进入一、二级转化器及冷凝器,在转化器中,过程气中的H2S和SO2进行反应,转化为硫。三级冷凝器出来的制硫尾气经制硫尾气分液罐后进入尾气处理部分进一步处理。

主要反应式如下:

从式(3)可以看出:H2S/SO2比值在2/1时转化率(制成的硫占酸性气含硫总量的比)的比例最高。转化率越高,尾硫含量越低,越环保。从式(2)可以看出,要保证H2S/SO2比值为2的一个稳定值,关键是保证进入制硫燃烧炉的空气量恰为所需量。

原设计是通过进入炉内的酸性气与主风量的比值调节和H2S/SO2信号对副风量的微量调节(串级),来严格控制进炉空气量,使过程气中H2S/SO2趋近2/1,以便获得最高的转化率。在尾气分液罐出口过程气线上设置H2S/SO2在线分析仪。点火时,将切换开关打到燃料气位置,投入燃料气与蒸汽及副风量比值调节。酸性气进炉后将切换开关打到尾气位置,投入尾气成分(H2S/SO2)与副风量串级调节。

在实际操作中,进入制硫燃烧炉的空气量很难控制,主要原因是:上游装置来的酸性气流量波动大,酸性气中H2S含量及其他烃类、氨等杂质含量的变化无法预测,导致配风环节无法投入自动,因此实际运行中风量调节一直处于手动控制,H2S/SO2比值波动范围大。

对比值控制参数进行优化,引入硫磺比值先进控制系统(以下简称APC),APC与DCS之间通过通讯进行数据交换,DCS系统将炉膛温度、酸性气、主、副配风、蒸汽流量、烟气中氧含量、尾气组分等现场信号传给APC,APC经过运算将得到优化的配风输出数据传给DCS,由DCS实现对现场主副配风调节的控制。

APC系统采用HCHSmartCS的先进控制器,HCHSmartCS

软件安装在工控机上,应用先进控制策略的算法进行参数优化。该算法模型主要思路是主、副配风都参与对酸性气流量的跟踪,但侧重点不同,互为配合,副配风主要应对其他干扰,如酸性气中H2S、烃类杂质、氨等含量波动的干扰,这些干扰均会引起所消耗空气量变化。该模型根据现场实际运行情况,自动调整主配风对酸性气流量的跟踪比例,从而使副配风发挥最佳作用。

2 浙江中控系统编程

2.1 保留原控制方案,在DCS系统上对原控制方案采用FBD功能块图编程。

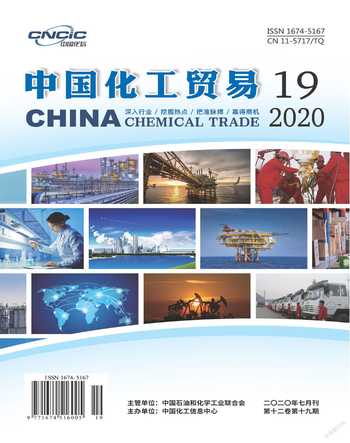

比值控制需要RATIO功能块和PIDEX功能块的搭接。串级控制需要两个PIDEX功能块的串接:①RATIO:比值控制功能块。该功能块的操作输出值跟随PV乘以比值设定值的变化而变化;②PIDEX:扩展PID功能块。

以上功能块均有BKIN、BKINERR输入引脚和BKOUT、

BKOUTERR输出引脚。功能块的反馈值输入BKIN(REAL型)须接下游功能块的反馈值输出BKOUT(REAL型),反馈状态输入BKINERR(BOOL型)须接下游功能块的反馈状态输出BKOUTERR,功能块的BKOUT须接上游功能块的BKIN,BKOUTERR须接上游功能块的BKINERR,进行输出反演计算。从而达到无扰动切换。对于单回路,下游功能块即AO位号。

以串级回路为例,主副回路之间进行输出反演运算,主回路的输出连副回路的CSV(串级输入/外给定)。当副回路投串级时,副回路的BKOUTERR=OFF,主回路的输出作为副回路的设定。当副回路未投串級时,副回路的BKOUTERR=ON,副回路单独控制,副回路的BKOUT默认等于副回路设定值SV,此时主回路的BKINERR=ON,主回路进入初始化IMAN状态,主回路的输出等于BIKIN。因主回路的BKIN=副回路的BKOUT=副回路的设定,所以主回路的输出跟踪副回路的设定,从而保证了副回路进行串级投切操作时的无扰动切换。

酸性气与主风量的比值程序如图1:(FIC1001A为清洁酸性气流量,FIC1002A为含氨酸性气流量,FIC1003为主风流量)

燃料气、蒸汽及副配风流量比值控制,需要分成两部分:燃料气与蒸汽的比值及燃料气与副风量的比值控制,均采用单闭环比值控制。(方法同上)

H2S/SO2(AIC1001)与副配风流量(FIC1004)串级调节。此回路跟燃料气与副风量的比值控制为同一个副回路,需要一个切换开关进行切换,此开关需增加BKIN、BKOUT、BKERR、BKOUTERR引脚,进行输出反演运算,做到切换开关的无扰动切换。故新建一个用户功能块,用ST语言编程。编程如下(此功能块命名为1O2I),从而达到切换开关的无扰动切换:

若输入引脚SW=OFF,则输出MV=IN1;若SW=OFF,则输出MV=IN2。

2.2 APC与DCS之间的软硬件组态

APC和DCS是各自独立的系统,需要运用通讯方式才能进行数据传输。

2.2.1 硬件组态

①用RS485通信电缆将APC系统网卡端与DCS系统COM741-S通讯模块接线端相联;②在控制组态中添加COM741-S串行通信模块的硬件配置;③点COM741-S右键菜单中的“通信组态”,对模块所连接的通道(串口)、设备等进行配置。

2.2.2 编程

2.2.2.1 需要用到的功能块

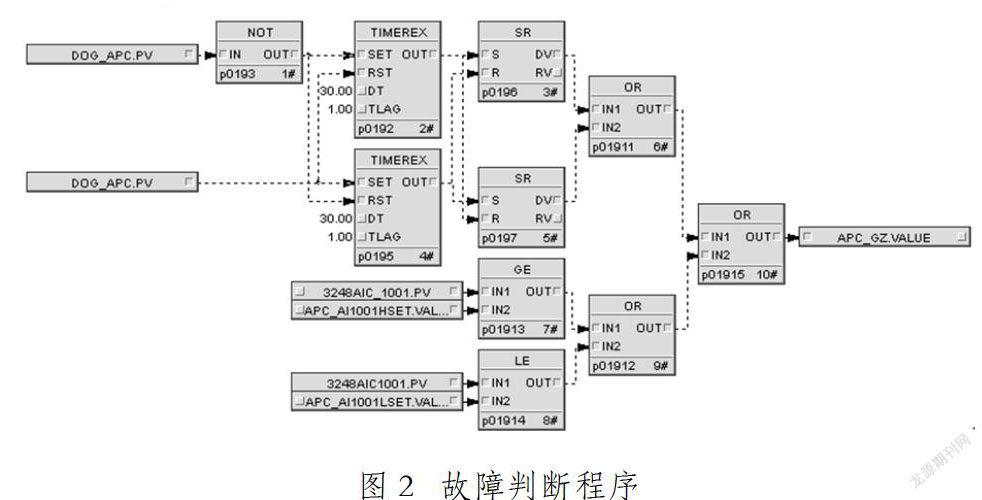

①MOVE块。将输入赋给输出;②ASW模拟量开关功能块。当SW=ON时,OUT=IN2;当SW=OFF时,OUT=IN1;

③TIMEREX扩展定时器功能块。当SET从OFF变到ON时,经过计时时间DT后,输出OUT置位并保持TLAG时间后复位。当复位信号RST从OFF变到ON时,计时器中止并且使输出信号OUT复位,定时器等待下一个开始信号;④DS数字开关功能块。当SW=ON时,OUT=IN2;当SW=OFF时,OUT=IN1。

2.2.2.2 编写程序步骤

在控制组态位号表里增加通讯位号,对其参数组态。

使用MOVE功能块赋值。将DCS输入信号赋给所对应的通讯位号。

使用ASW功能块进行DCS控制与APC控制切换。ASW_DCS_APC为APC与DCS切换按钮,当为1时,APC控制,APC系统的主、副风设定值作为DCS主、副风回路的给定,自动切为串级控制。此外,还要避免它们连接后在运行过程中可能发生各种故障对生产的影响,存在以下两种故障:

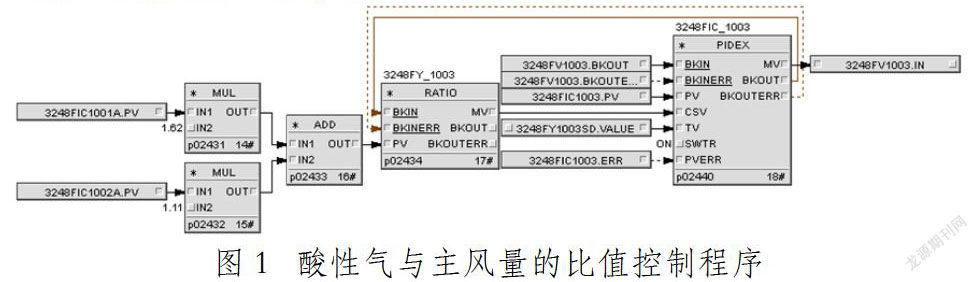

①比值分析仪故障,导致APC运算的数据异常。故需给AIC_1001(PID功能块)的PV值设定上、下限,在上、下限范围内为正常值。当比值分析仪故障或数据异常,H2S/

SO2值超限;②APC系统通讯异常,不能与DCS通讯。

当没有以上故障时,可从DCS手动切到APC。在APC控制下,若发生以上任何一种情况,系统会自动切到DCS控制,此时主、副风为手动控制。

故障判断程序如图2:通讯信号正常时,ON和OFF信号是交替的(判断时间为30s),采用TIMEREX功能块。当有以上任何一种故障时,APC_GZ值为1,自动切为DCS手动控制。

在主、副配风比值调节的程序里加入ASW及DS功能块,实现APC和DCS控制的切换。以副配风控制回路為例(图3),当无故障时,手动切至APC控制(TRIG为下降沿),APC系统的副配风量设定值作为副配风控制回路的给定,进行串级控制。

此次改造,增加了一套比值分析仪(AT2001A),在AIC_1001功能块前加一ASW开关(如上图),当一比值分析仪出现故障,可及时手动切到另一分析仪,避免了对转化率的影响。

3 结束语

APC是建立在DCS上的采用先进控制策略的气风比控制器,通过APC实现气风比自动控制,从而节约调节气风比的时间和人力,提高调节和控制精度;优化工艺参数,利于工况稳定,为环保达标创造基础。