大采高智能采煤机关键技术研究与应用

李剑敏

摘 要:为了实现矿山开采智能化,本文以斜沟矿18505工作面所采用的MG1100/2860-WD智能型电牵引采煤机为研究对象,对采煤机的自动控制监测系统进行优化设计,通过运用采煤机滚筒的煤岩识别技术及现代化的截割技术对采煤机的智能化进行研究,实现了自主控制,手动操控的工作形式,为煤矿实现智能化做出一定的贡献及参考。

关键词:大采高;综采工作面;采煤机;煤岩识别技术;智能

1 前言

采煤机作为现代矿井综采工作面的主要开采设备,其自动化与智能化开采是矿井高产、高效的有力保证。通过采煤机记忆割煤、支架自动跟机拉架推溜、工作面的视频监控等,形成了以自动化割煤为主、人工干预为辅的自动化综采工作面。斜沟矿为实现18505综采观众们的远程自动化操控,对MG1100/2860-WD电牵引采煤机进行智能化改造,实际运行时采煤机可根据工作面煤层的覆存条件和开采环境实现自动调节。在采煤机智能开采的技术中,状态感知及智能控制是其核心的技术。此前众多学者对采煤机的智能化开采做出过一定的研究。何广东[1]基于PLC控制系统对采煤机的智能化割煤技术进行分析研究,为采煤机实现自动化、智能化远程操控做出一定的贡献。本文在采煤机智能化的需求基础上,对采煤机的智能化控制、智能化截割及智能化感知进行了深层次的研究,实现了煤矿综采工作面的无人化。

2 采煤机智能控制系统设计

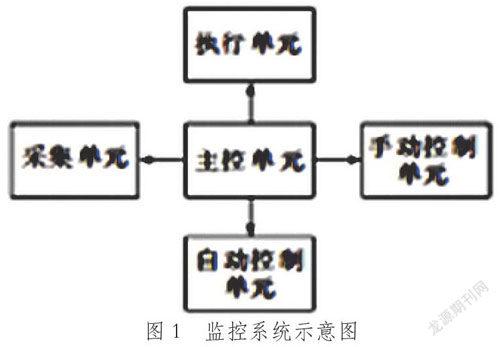

斜沟矿结合工作面实际情况和MG1100/2860-WD型电牵引采煤机的实际运行工况需求,将采煤机的监控系统分为如下的几个单元,分别为主控单元、自动控制单元、执行单元、采集单元及手控单元。监控系统的结构图如图1所示。

传感器作为采煤机的主要监测设备主要在体现在机械传动、采煤机运行状态及环境等方面,对相关的数据进行监测,将监测的数据进行对采煤机主板的汇总,为采煤机主板对采煤机的运行进行及时有效的监测。采煤机的主板一般包括的技术参数有采煤机的开关信号、频率信号、拟量输入信号及继电器信号灯。根据其工作参数将其分为了电气控制板、液压水路控制板、机械传动控制板及姿态监控控制板。

电气主控板的主要参数有电压等级、输出电流、电压变送器等。在采煤机的牵引电机部位安装两个电流传感器,电流传感器量程为0~500A;同时在滚筒两侧的滚筒及牵引电机上安装2个C型温度传感器,量程小于200℃。通过电机的扭矩来判断滚筒的负载情况。

液压水路主控板主要由液压油箱液位传感器、压力传感器及温度传感器。通过压力传感器记录进出口的压力,当进出口出现压力过大的情况时,考虑进出口堵塞,当进出口压力较低时,考虑出现漏液及泄露问题。在冷却水进出口的位置布置温度传感器,温度传感器的型号选择为 WS9050,用于监控冷却口的温度。在滚筒的油缸两侧分别安装J120-192压力传感器,数字采集量口5个,模拟采集量为18个,线路接口1个。

传动监控系统在油箱的内部安装轴承温度传感器,以此来反应油箱内部的温度,型号为WS9050,供电电压设定为DC24V。同时在机组的箱体内部安装瓦斯浓度传感器,瓦斯浓度传感器的型号为DJ4G,额定的供电电压為660/380/36V,瓦斯浓度传感器具备异常信息的输出性能,以达到报警的作用。同时布置2路电源,均为18V,同时纸杯上联及下联接口各一个。

姿态监控板主要的包括了滚筒的高度及采煤机工作的倾角。在滚筒的摇臂位置布置位置监控板,位置监控板可以根据左右摇臂的角度来计算采煤机的滚筒工作高度。采煤机的倾角计算主要依靠双轴的倾斜角度及电子的倾角。在采煤机滚筒的齿轮部位安装旋转编码器,系统还具有采集器6个及上下联接口各一个。

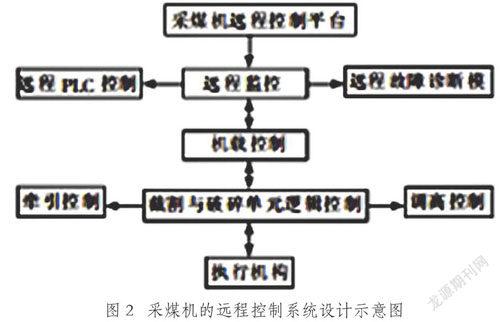

采煤机的智能化运行控制主要依靠运行控制器及主控板完成,可以实现对各个电动机的断电、送电等指令。同时可以控制电动机的启动和停止、滚筒的截割高度、牵引力换向等命令。智能控制系统不需要逻辑语言运算,依靠于工作人员的手动操作命令。采煤机手柄控制单元用于收集人工的命令并将其传输至采煤机控制板,以达到工作的合理有序。采煤机的智能化算法是采煤机自动割煤的重要依据,其核心为中央控制器。中央控制板通过对收集的数据进行处理利用煤岩识别技术或采煤机记忆割煤进行命令处理,并将命令发于采煤机的运行控制板,采煤机开始运行。采煤机的远程控制系统示意图如图2所示。

3 采煤机智能系统识别技术

采煤机智能识别技术主要是煤岩识别技术,在煤岩的接触面上设置2个传感器,传感器分别记录滚筒的油缸压力及电机的电流。采煤机在进行截割的过程中由于滚筒油缸压力及电机电流作用产生一定的波动,由于煤层与岩层的硬度不同采煤机的波动幅度也是不同的,当采煤机进行割煤时由于煤层的硬度较低,采煤机的波动幅度较低,当采煤机进行割煤时,由于岩层的硬度较大,电动机的电流及滚筒的油缸压力均升高,所以采煤机的振动幅度也就较大。这样就可实现煤岩识别。

采煤机在工作状态下,采煤机的滚筒转速、牵引电机的电流、滚筒的油缸压力等均处于稳定状态,此时的采煤机在工作时呈现出滚筒从上向下的形式,并有水平方向的横移运动。同时滚筒上方的油缸压力会在滚筒升至一定高度时出现一定的预设值,避免出现滚筒截齿截割岩层的现象。

当智能化监测系统根据传输的数据得出滚筒电机的载荷电流增大,滚筒的油缸压力也呈现出增大的趋势,此时滚筒接触到了岩层,此时在滚筒的转速一定的前提下,对油缸的上腔部位进行注油,此时采煤机的滚筒在共同作用下会出现降低的情况,避免继续出现割岩的现象。当采煤机的滚筒在接触到岩层后出现降低后,此时随着降低的幅度逐步增大,采煤机滚筒油缸内部的油液恢复到正常的压力,此时采煤机的滚筒停止降低,开始正常割煤。当顶板的岩层截割角度大于综采面顶板的极限倾角时,此时采煤机的控制系统会发出异常信号,此时采煤机根据指令会降低牵引速度和采煤机的滚筒转速,保证采煤机的正常运行。在通过滚筒控制算法对其进行一定控制的前提下还需根据电动机的电流、采煤机的滚筒转速、采煤机运行速度等进行控制。在控制算法及综采面走向要求的共同作用下,实现采煤机的智能化运行目标。

4 结论

由于工作面地质条件及煤层覆存厚度不同等原因,煤矿的开采效率也截然不同。智能化割煤在实际生产中不仅截割效率高,同时可以有效的减少矿山工作人员的劳动强度,提升矿山的安全性。现阶段的煤岩识别技术可以有效的识别煤层与岩层且准确率超过85%,所以采煤机的智能控制已经成为未来智慧矿山建设的目标。

参考文献:

[1]何广东.基于PLC控制的采煤机自动割煤技术研究与应用[J].煤炭科学技术,2015(S2):100-103.