前河金矿河滩集料胶结充填输送工艺优选及应用

王建海

摘要:前河金矿采用充填骨料为河滩集料、充填材料多次转运、人工制备的充填工艺,存在充填管道磨损严重,生产效率低,劳动强度大等问题。对前河金矿的充填系统输送工艺进行了优化设计,选择工艺为间断制备连续输送充填工艺。详细介绍了输送工艺流程,管道耐磨技术和浓度超限控制技术。工程应用表明:该方案工艺制备配合比准确,制备质量较好,实现了整个弯管的耐磨性能,降低了耐磨弯管的生产成本,系统运行可靠,可为相似矿山提供参考借鉴。

关键词:河滩集料;充填工艺;胶结充填;管道输送;耐磨

中图分类号:TD853.34 文章编号:1001-1277(2020)08-0038-05

文献标志码:Adoi:10.11792/hj20200806

引 言

随着社会的不断发展及可持续发展理念的深化,国内有色金属矿山绿色矿山的发展越来越受关注。同时,国家对矿山安全和环保的要求也越来越高,对矿产资源开采回采率的控制也越来越严格[1-6]。充填采矿法因为具有有效控制地表塌陷,改善矿区环境,降低采矿损失率和矿石贫化率,提高资源综合利用率,控制采场地压,改善井下作业安全条件,大幅度减少尾砂堆存,延长尾矿库服务年限等突出优点,在地下开采的矿山中应用越来越广泛[4-10]。但是,充填采矿法存在采矿工艺复杂,生产能力相对较低的缺点,而且充填采矿成本高,直接影响了充填采矿法开采的经济效益[11-12]。

嵩县前河矿业有限责任公司(下称“前河金矿”)采用充填采矿法开采,其充填系统输送工艺存在的主要难点和重点为河滩集料胶结充填料浆颗粒粗,磨损严重;泵送+自流的输送工艺对于浓度稳定要求较高,浓度波动过大将造成堵管故障,导致系统不稳定。

本文主要针对河滩集料的胶结充填工艺和技术,设计了2种充填系统输送工艺方案,并从技术角度、经济角度进行比较,最终确定间断制备连续输送充填工艺方案为前河金矿充填系统输送工艺方案。该方案很好地解决了前河金矿充填系统输送过程中存在的问题。

1 工程背景

前河金矿位于河南省嵩县旧县镇,是一家集采、选、冶为一体的黄金矿山企业,生产规模630 t/d,产品为成品金。前河金矿采用下向胶结充填采矿法进行回采。由于其采用全泥氰化工艺,尾砂不能直接作为充填材料进行井下充填,而矿区附近河滩集料资源丰富,满足矿山充填的需要,因此采用河滩集料作为充填骨料。在充填搅拌站采用落地电耙将充填料装入矿车,然后通过420 m平硐倒运至下料井,下料井内架设漏斗;在进行充填时,通过中段运输巷将充填料运至充填采场,在充填采场内加水制成一定浓度的充填料浆,最后由采场作业人员人工充填至采空区。

采用简易的充填系统,人工运输进行充填。充填溜井进行下料,充填料不能直接进入采场进路,须经多次倒运,充填工艺流程长;且采用人工作业,劳动强度大、充填效率低、人工成本高;充填料采用干式运输,经过多次倒运,水泥损耗大,灰砂比难以控制,采场充填不连续,充填体强度达不到要求,塌落和离层现象时有发生,增加了生产成本和安全管理难度。

为提高充填效率,降低工人劳动强度,采用管道输送技术。由于河滩集料颗粒较粗,因此采用河滩集料作为充填骨料,在充填管道输送时存在以下问题:

1)管道堵塞。由于河砂淤泥未洗净或筛子破损导致石块混入,造成管道堵塞。

2)充填管道磨损较为严重,管道弯头易磨损破裂漏浆。

因此,为提高充填效率,降低工人劳动强度,减少管道磨损,亟需开展充填系统输送工艺变革优化。

2 充填系统输送工艺优选

根据前河金矿的充填现状,结合充填试验数据和充填工艺现状,提出了2种充填系统输送工艺方案:方案Ⅰ,连续制备泵送+自流输送充填工艺;方案Ⅱ,间断制备连续输送充填工艺。

2.1 方案Ⅰ

连续制备泵送+自流输送充填工艺的特点是连续制备充填料浆,采用地表泵送结合井下自流输送。该充填输送系统分为5个子系统:河砂筛分、储备、转运、给料系统,水泥输送、储备、给料系统,两段式搅拌制备系统,充填输送系统,计量控制系统。

方案Ⅰ的优点有:井下全自流输送,输送工艺简单;搅拌效果好;连续制备,料浆静止时间短,不易产生离析。缺点:为满足连续制备,对水泥、河砂给料、计量等设备要求高;连续制备对控制系统要求较高;设备竖向布置高差有一定要求,总体高差较大,土建工程量大;充填浓度受自流输送限制。

2.2 方案Ⅱ

间断制备连续输送充填工艺的特点是采用静态称取充填材料,间断制备料浆的制备工艺;采用地表一段泵送,井下全自流输送的充填系统输送工艺。由于采用静态计量,配比精度高,间断制备效果好,泵送+自流的工艺不受自流倍线对充填浓度的束缚,可提高充填浓度和充填质量。

方案Ⅱ优点:制备工艺简单;由于间断制备,给料和计量设备要求较低,易于实现准确计量,自动化可靠性高;对料浆性状的要求比方案Ⅰ低,浓度要求和水泥添加量、骨料粒度要求均不苛刻,利于降低成本;系统可优化性强,地表泵送可为井下输送提供连续供料,为自流输送提供优化可能;JS1000双卧轴强制式搅拌机可轻松改造增加添加剂(如减水剂、粉煤灰)的添加设施。缺点:输送工艺较复杂;搅拌效果不如方案Ⅰ。

根据上述比较分析,方案Ⅰ连续制备对控制系统要求较高,综合以上考虑确定,方案Ⅱ在系统稳定运行方面优于方案Ⅰ。此外,由于前河金矿日均充填量较小,采用简易制备工艺能够满足其生产需要,因此从技术角度比较2个方案,方案Ⅱ更优。

3 间断制备连续输送充填工艺

3.1 工艺流程

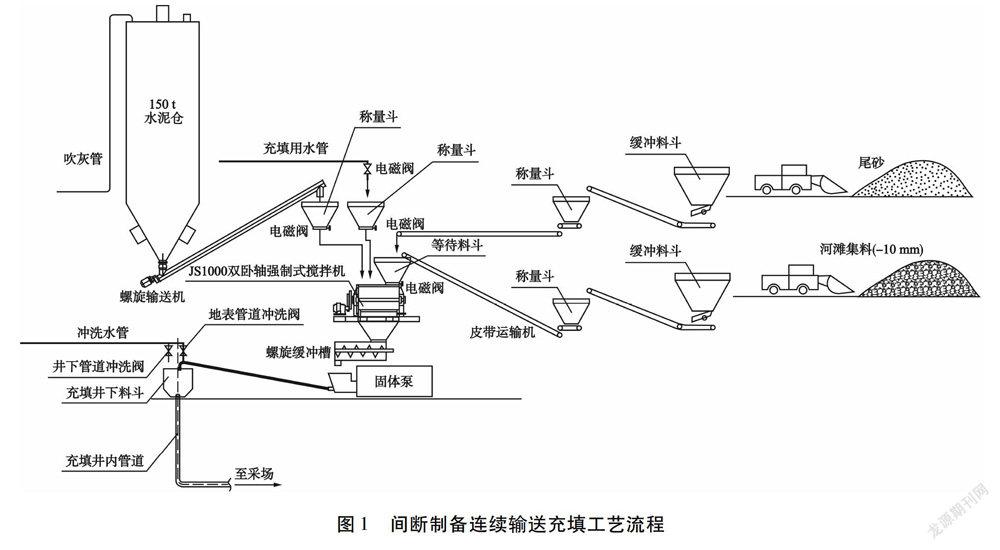

间断制备连续输送充填工藝流程见图1。该充填输送系统分为6个子系统:河滩集料筛分、储备、转运、称取、给料系统,尾砂储备、转运、称取、给料系统,水泥输送、储备、给料系统,间断制备系统,充填输送系统,计量控制系统。各子系统工艺流程如下:

1)河滩集料筛分、储备、转运、称取、给料系统。河滩集料进行筛分,筛取-10 mm后,储备在避风防潮的砂仓内,尽量保证用于充填的河滩集料干燥,以免下料不畅,同时避免计量误差过大。

河滩集料通过3 m3装载机从砂仓转运至缓冲料斗,物料通过缓冲料斗底部阀门,经给料皮带输送至称量斗,称量斗称重达到设定数值后,停止给料皮带同时关闭缓冲料斗阀门。称量斗称取一次制备所需的河滩集料,然后由称量斗底部的皮带输送至等待料斗的给料皮带,再由给料皮带送至等待料斗。等待料斗布置于搅拌机上方,当河滩集料和尾砂均进入等待料斗内,搅拌机完成一次制备处于空置状态时,等待料斗的底阀打开,将斗内物料放入搅拌机内。

2)尾砂储备、转运、称取、给料系统。从周边废弃尾矿库取尾砂后由卡车运至充填站,储备在避风防潮的砂仓内,尽量保证用于充填的尾砂干燥,以免下料不畅,同时避免计量误差过大。

尾砂通过3 m3装载机从砂仓转运至缓冲料斗,物料通过缓冲料斗底部阀门,经给料皮带输送至称量斗,称量斗称重达到设定数值后,停止给料皮带,同时关闭缓冲料斗阀门。称量斗称取一次制备所需的尾砂,然后由称量斗底部的皮带输送至等待料仓的给料皮带,再由给料皮带送至等待料斗。

3)水泥输送、储备、给料系统。散装水泥罐车将散装水泥运来后通过风力打入水泥仓,水泥仓中水泥通过螺旋输送机输送至JS1000双卧轴强制式搅拌机顶部的称量斗,当称量斗内用量达到设定值时,停止螺旋输送机给料。水的添加和计量类似该流程。

水泥仓的仓储能力为150 t,水泥仓顶布置袋式除尘器、料位计、水泥进料过滤箱、平板阀、破拱风包、电磁阀等。

4)间断制备系统。2套间断制备系统。充填时2套设备交替出料,以保证料浆在混凝土泵斗内停留较短时间,同时避免一套设备突然停机造成输送管线内料浆无法输送,提高输送的连续性和可靠性。

河滩集料、水泥、水分别进入JS1000双卧轴强制式搅拌机内,搅拌1.0~1.5 min,使物料充分混合形成混凝土,再通过溜槽进入混凝土泵料斗中。1.5~2.0 min制备一次料浆,每次制备1 m3,最大制备能力30~40 m3/h。2套间断制备系统制备能力不低于60 m3/h。

5)充填输送系统。输送系统包括:地表混凝土泵、地表管道、竖直管道料斗、自流管道、井下混凝土泵、井下水平管道或上向泵送管道和冲洗管道等。搅拌机制备好的充填料浆经混凝土泵加压输送至充填井口竖直管道料斗,经充填钻孔自流至井下采场。

6)计量控制系统。为了缩短每一制备周期的时间,提高制备效率,所有阀门和设备的启停均由控制系统完成。每次制备的材料用量、制备时间设定均由控制系统实现。

3.2 输送工艺技术

3.2.1 技术难点

前河金矿充填系统输送工艺的主要技术难点是输送工艺和料浆性状。输送工艺采用“水平泵送+自流”工艺,充填料浆为河滩集料胶结充填料浆。这2点对输送技术的要求均较高。

首先,河滩集料胶结充填料浆的骨料级配较粗,对管道的磨损较严重,尤其是管道转弯处,频繁更换弯头增加了充填成本和劳动强度。同时,输送系统的可靠性下降,磨损后不及时更换的弯头容易造成爆管事故,导致人员伤害,且影响充填系统能力。因此,减少管道磨损是河滩集料胶结充填料浆输送技术的重要研究内容。

其次,前河金矿的充填料浆浓度为86 %,高浓度的料浆采用自流输送,对浓度波动的敏感性较高,浓度超限很可能出現堵管故障,频繁堵管制约了充填系统的能力,增加了工人劳动强度,影响充填质量。因此,有效控制料浆浓度波动是河滩集料胶结充填料浆输送技术的关键,也是本次研究的重要内容。

3.2.2 管道耐磨技术

根据对国内粗骨料充填矿山,如阿舍勒铜矿、阿希金矿、前河金矿等爆管事故发生的管道位置、次数情况的调研,得出以下结论:弯管磨损较严重的区域在转弯角度30°~60°弯管外侧壁,95 %以上的爆管事故发生在弯管,而弯管爆管的区域都在30°~60°弯管外侧壁区域[13-19]。其他不足5 %的爆管发生在接头处。材质和壁厚一致的情况下,转弯半径小于0.5 m的弯管使用时间大幅小于转弯半径大于1.0 m的弯管,竖直段底部的弯管磨损速度随高差增大而增大。

在大量数据统计的基础上,研发了河滩集料胶结充填输送耐磨弯管,结构见图2。河滩集料胶结充填输送耐磨弯管包括直角钢弯管和耐磨室。耐磨室为五面密闭的金属壳,其开口的一面焊接在直角钢弯管转弯处的外侧管壁上,并覆盖直角钢弯管的易磨损区。直角钢弯管的外侧管壁上设有导流孔,导流孔穿透直角钢弯管的外侧管壁,导流孔孔径为20~50 mm,导流孔的圆心为直角钢弯管转弯45°线与其外侧管壁中心线的交点。易磨损区为直角钢弯管30°~60°转弯处的外侧管壁,直角钢弯管转弯半径为1.0~1.5 m。

1—直角钢弯管 2—易磨损区 3—导流孔 4—耐磨室

河滩集料胶结充填输送耐磨弯管工作原理及使用方法:充填时,充填料浆输送至直角钢弯管时,料浆不断磨损易磨损区;同时,部分料浆通过导流孔进入耐磨室并填满耐磨室,然后凝固成充填胶结块。经过一段时间的磨损后,导流孔周边的管壁被磨损,料浆开始直接接触并磨损耐磨室内的充填胶结块,而每次充填结束后充填料浆重新填满耐磨室,通过耐磨室内的充填胶结块反复磨损又反复形成,从而实现易磨损区的耐磨效果。由于大量基础研究结论表明,弯管磨损主要发生在易磨损区,因此解决易磨损区磨损问题,既基本实现了整个弯管的耐磨性能,也降低了耐磨弯管的生产成本。

3.2.3 浓度超限控制技术

根据大量现场经验,综合分析得出浓度波动的主要原因如下:

1)河滩集料作为充填骨料,通常包含尾砂浆,尾砂浆放砂浓度波动或放砂流量波动,都会造成浓度波动。

2)为稀释充填浓度而添加清水的水量波动,俗称“调浓水”流量的波动对充填浓度的影响较大。

3)机械卡壳或运转不稳定,如圆盘给料机或螺旋电子秤等设备,在操作变速或设备故障时都容易造成水泥添加量或粗骨料添加量异常,从而造成充填浓度波动。

4)调整充填参数时,人工操作水平对充填浓度波动影响也较大。

针对以上因素,研发设计了一种充填料浆浓度过高的报警装置,即耐磨浓度超限报警装置,其结构见图3。

1—L型管 2—进料斗 3—挡板 4—伸缩杆 5—挂绳

6—喇叭 7—电控阀 8—音叉开关 9—音叉 10—刻度线

耐磨浓度超限报警装置工作原理及使用方法:搅拌机制备的充填料浆直接排放至进料斗的进料口内,通过自流输送,从L型管出口流出,进入充填钻孔或充填泵内;充填料浆在L型管内输送存在一定管道阻力,竖直段需一定高度才可稳定输送,料浆液位保持在L型管竖直段或进料斗内。

由于相同工况条件下,充填料浆在L型管或进料斗的某一高度对应某一特定浓度,该预警装置采用音叉开关监测液位是否超过临界高度,进而达到监测浓度是否超过临界浓度的目的,即通过对液位超过临界高度进行报警,便可对浓度超过临界浓度进行报警提示。

3.3 应用及效果

2014年根据试验方案,前河金矿一分矿进行充填输送系统改造,并于2015年6月开始工业应用试验,本着先易后难,先近后远的原则进行,在设计倍线要求范围内均获得成功,对于工业应用时出现的弯道磨损等问题,均一一进行了技术改造。充填能力为50~60 m3/h,料浆性状呈似膏体状,解决了充填能力滞后、充填效果差、无法接顶的问题,取得了良好的效果,截至2019年末累计充填146 550 m3,采出矿量49.4万t。

4 结 论

1)针对前河金矿的实际情况,结合充填试验数据和充填工艺的发展,提出了2种充填系统输送工艺方案,经过比选,最终选择间断制备连续输送充填工艺为前河金矿充填系统输送工艺。该方案工艺制备配合比准确,制备质量较好,系统运行可靠,易于实现胶结充填。

2)为解决胶结充填输送过程中管道磨损的问题,研发设计了弯管耐磨结构,有效解决了弯管衔接处易磨损的问题,同时降低了耐磨弯管的生产成本。

3)现场试验效果显示,采用浓度超限控制技术,基于新型报警装置的应用,能及时调整输送料浆浓度,实现了料浆稳定、低波动输送。

[参 考 文 献]

[1] 张楠.有色金属行业绿色矿山建设与差异化管理建议[J].采矿技术,2018,18(3):106-109.

[2] 瞿亮,王永前,高谦,等.金川矿低成本早强充填胶凝材料充填体强度试验研究[J].化工矿物与加工,2018,47(8):24-27.

[3] 王永定,瞿亮,高谦,等.金川矿山矿渣-粉煤灰基早强充填胶凝材料试验[J].化工矿物与加工,2018,47(6):45-51.

[4] 文瑞成.充填采矿法的优势及应用研究[J].世界有色金属,2019(5):50-52.

[5] 苏亮,张小华.用充填技术促进矿山资源开发与环境保护协调发展[J].矿冶工程,2013,33(3):117-121.

[6] 王丽红,鲍爱华,罗园园.中国充填技术应用与展望[J].矿业研究与开发,2017,37(3):1-7.

[7] 徐雨,张东河,焦华喆.上向水平分层胶结充填法在杜达铅锌矿的应用[J].采矿技术,2017,17(2):1-3.

[8] 王志远,张文如,刘乾勇,等.复杂条件下矿体安全高效开采研究与实践[J].矿业研究与开发,2018,38(5):10-12.

[9] 王明辉.嗣后充填采矿法在冀东某铁矿开采中的应用[J].采矿技术,2017,17(5):3-4.

[10] 李启月,王树海,范作鹏,等.盘区阶梯式无间柱连续充填采矿法试验研究[J].矿冶工程,2010,30(3):16-19.

[11] 贺兵红.近十年来充填技术在铁矿山的应用进展[J].工程建设,2011,43(4):28-32,41.

[12] 李立濤,杨志强,高谦.石人沟铁矿全尾砂充填胶凝材料配比优化试验[J].金属矿山,2016(4):177-180.

[13] 杨志强,高谦,陈得信,等.金川镍矿全尾砂-棒磨砂混合充填材料工业充填试验研究[J].山东科技大学学报(自然科学版),2014,33(2):40-47.

[14] 杨志强,王永前,高谦,等.金川矿山充填采矿固体废弃物综合利用关键技术[J].资源环境与工程,2014,28(5):706-711.

[15] 温震江,杨志强,高谦,等.金川矿山早强充填胶凝材料配比试验与优化[J].矿冶工程,2018,38(6):29-32,38.

[16] 王丽红.基于C料尾砂试验的充填工艺技术研究[D].长沙:中南大学,2014.

[17] 胡家国,古德生.粉煤灰作为水泥替代品用于胶结充填的试验研究[J].矿业研究与开发,2002,22(5):5-7,14.

[18] 张发文.矿渣胶凝材料胶结矿山尾砂充填性能及机理研究[D].武汉:武汉大学,2009.

[19] 李彦兴,董平川.利用岩石的 Kaiser 效应测定储层地应力[J].岩石力学与工程学报,2009,28(增刊1):2 802-2 807.