一种精确计算齿轮泵齿轮弯曲应力的方法

葛明江 宋丹 李晶晶

摘要:齿轮泵齿轮除受到啮合力外还受到泵进出口压差引起的复杂压力分布作用,齿轮受到的弯曲应力同样是在啮合力和压力双重作用下产生的,同时齿轮泵齿轮在不同啮合位置时齿面压力分布是不同的。因此按照国家齿轮标准渐开线圆柱齿轮承载能力计算方法(GB/T3480-1997)计算齿轮泵齿轮弯曲应力结果不准确。本文通过专业泵有限元仿真软件Pumplinx首先计算出不同啮合位置下齿轮泵齿面压力分布,然后将压力分布结果和产生啮合力的扭矩带入ANSYS Workbench中流固耦合准确计算不同啮合位置下的齿轮弯曲应力。

Abstract: In addition to the meshing force, the gear of gearpump is also affected by the complex pressure caused by the pressure difference between the pump inlet and outlet, the bending stress of gear is also produced under the action of meshing force and pressure. The pressure distribution on the gear surface of gear pump is also different at different meshing positions. Therefore, it is not accurate to calculate the bending stress of gear pump according to the national gear standard involute cylindrical gear bearing capacity calculation method (GB/t3480-1997). In this paper, firstly, we calculate the pressure distribution of gear pump tooth surface under different meshing positions by using the professional pump finite element simulation software Pumplinx, then we use the pressure distribution results and the torque producing meshing force brought into ANSYS Workbench to calculate accurately of the gear bending stress under different meshing positions.

關键词:齿轮泵;啮合力;弯曲应力;流固耦合

0 引言

由于齿轮泵结构简单,可高压力大流量、寿命长、工艺简单等优点,广泛用于工业泵。齿轮泵的重要组成部分之一即为齿轮,在正常工作情况下齿轮由于周期旋转、齿轮之间啮合作用下,齿轮受到周期性的弯曲应力作用。当齿轮弯曲应力过大,很容易在短时间内发生疲劳损伤,进而引起齿轮泵性能下降,寿命降低。因此精确计算齿轮弯曲应力对齿轮泵整体寿命就显得尤为重要。

齿轮泵齿轮除受到啮合力外还受到泵进出口压差引起的复杂压力分布作用,齿轮受到的弯曲应力同样是在啮合力和压力双重作用下产生的,同时齿轮泵齿轮在不同啮合位置时齿面压力分布是不同的。因此按照齿轮国家标准计算齿轮泵齿轮弯曲应力结果不准确。本文通过专业泵有限元仿真软件Pumplinx首先计算出不同啮合位置下齿轮泵齿面压力分布,然后将压力分布结果和产生啮合力的扭矩带入ANSYS Workbench中准确计算不同啮合位置下的齿轮弯曲应力。

1 Pumplinx计算齿轮齿面压力分布

1.1 建立计算模型

计算模型为齿轮泵齿轮、轴承、壳体腔等包裹的燃油流体域。主要计算泵运转过程中不同啮合位置下齿轮齿面处的压力分布情况。

1.2 确定单元类型及网格划分

对齿轮泵流体域进行流体计算,需根据流体体积随之间变化有无进行两种网格划分:

①随时间不变换的静网格划分如进口流道、出口流道(如图1所示)。网格按照pumplinx中正常网格“general mesher”进行划分,并对关键面进行网格细化。

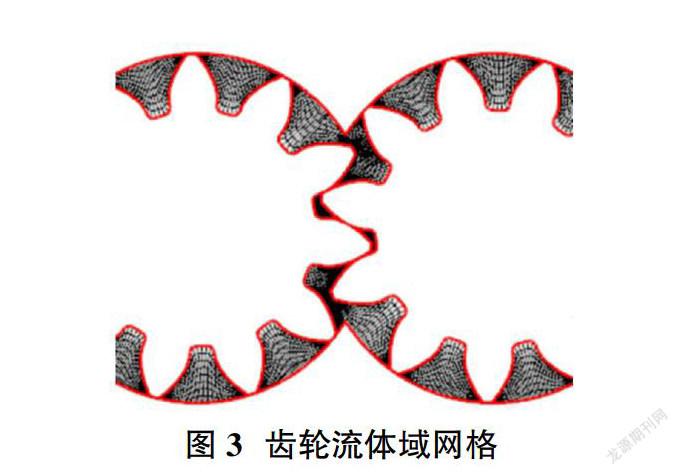

②随时间变化的动网格进行划分,为齿轮包裹的燃油区域(如图2所示)。网格按照pumplinx中转子网格“external gear”进行划分,并对关键面进行网格细化。齿轮流体域网格为参数化结构映射网格,可很好的满足在尺度差异悬殊(齿轮啮合处薄壁厚和齿腔内大尺寸悬殊)的复杂几何下求解精度。(图3)

1.3 工况及介质条件

仿真条件包括泵运转时的工况如转速、压力等和介质参数。

泵仿真工况:额定转速为5000r/min,进出口压差为5MPa。

介质参数及区域设置按软件默认oil给定。

1.4 仿真结果

通过对泵进行有限元计算,取泵旋转一个齿间角度30步进行计算,提取30步下及30个啮合位置时的齿面压力分布结果。(图4)

2 ansys计算齿轮弯曲应力

2.1 建立计算模型

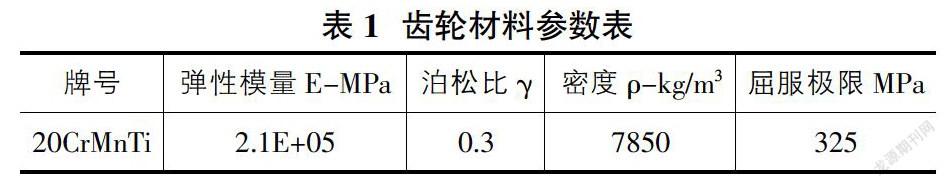

建立与流体计算模型三维空间位置严格对应的齿轮三维模型。(图5、表1)

2.2 确定单元类型及网格划分

对齿轮进行有限元分析计算,首先应根据几何结构、分析类型等因素,确定适合的单元类型。因详细分析齿轮在各综合作用下的接触应力大小,因此不对齿轮进行简化,保留齿轮倒圆倒角,网格划分按ansys混合网格进行划分,并对网格大小进行适当控制。

2.3 载荷

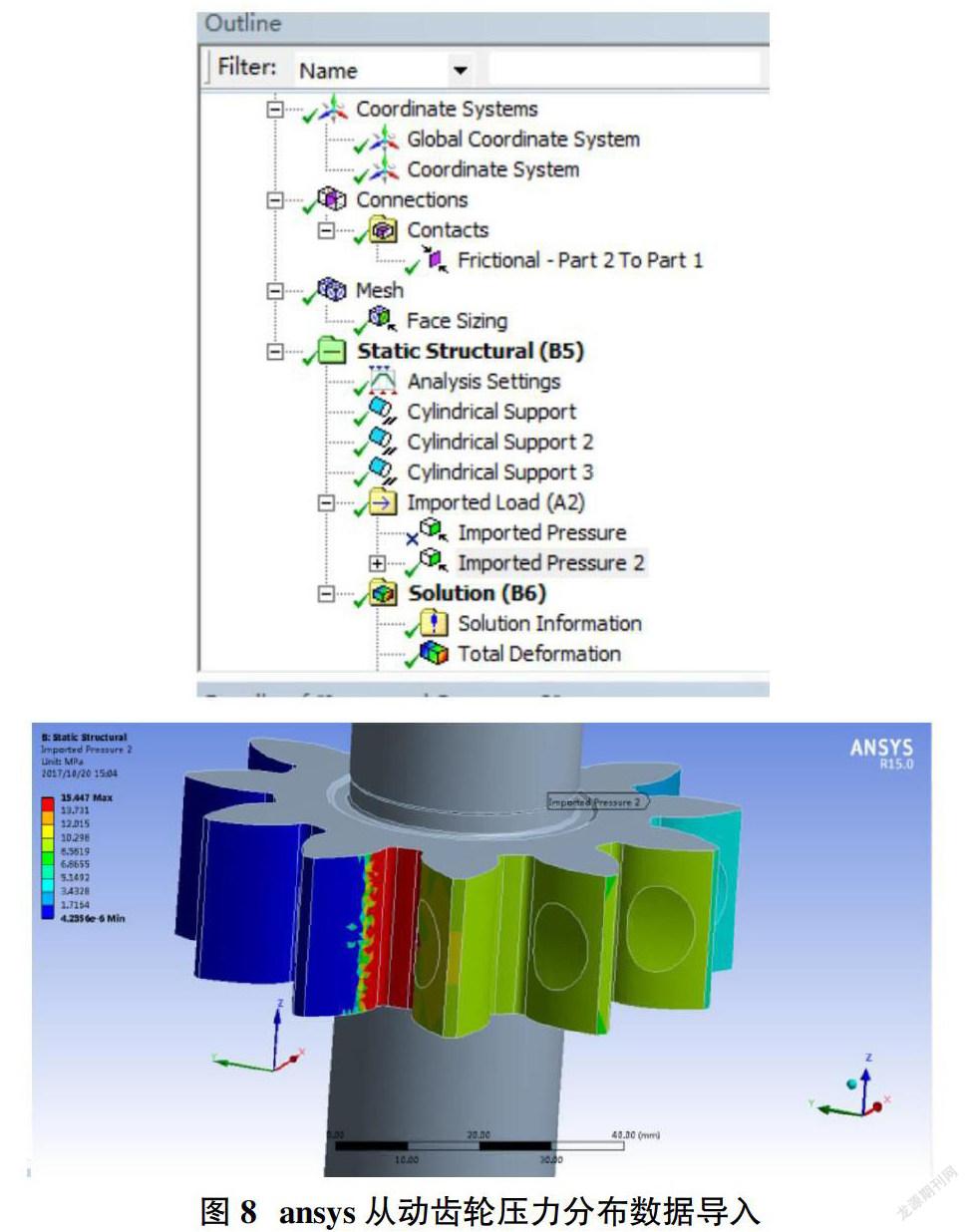

齿轮泵主从动齿轮工作时,由于从动齿轮为被动轮,啮合力方向和液压力方向角度为锐角,合力较主动齿轮大,因此取从动齿轮齿面进行结果分析对泵设计较安全。从动齿轮受到液压压力、主动齿轮对从动齿轮的啮合力、轴承的支撑力,而主动齿轮在外部扭矩作用及液压压力下旋转同时带动从齿啮合运动。因此应力仿真时需给定主动齿轮的驱动力矩、主动齿轮的液压压力分布、从动齿轮的液压压力分布。Pumplinx仿真结果可作为于应力计算载荷条件。(图7、图8)

2.4 约束

从动齿轮受到滑动轴承对它的径向约束,还受到主动齿轮啮合齿面的周向旋转约束。而啮合齿面的周向约束通过面接触条件设置为有摩擦接触,摩擦系数取0.05。

从动齿轮滑动轴承和主动齿轮滑动轴承处轴向约束和径向约束。

3 分析计算结果

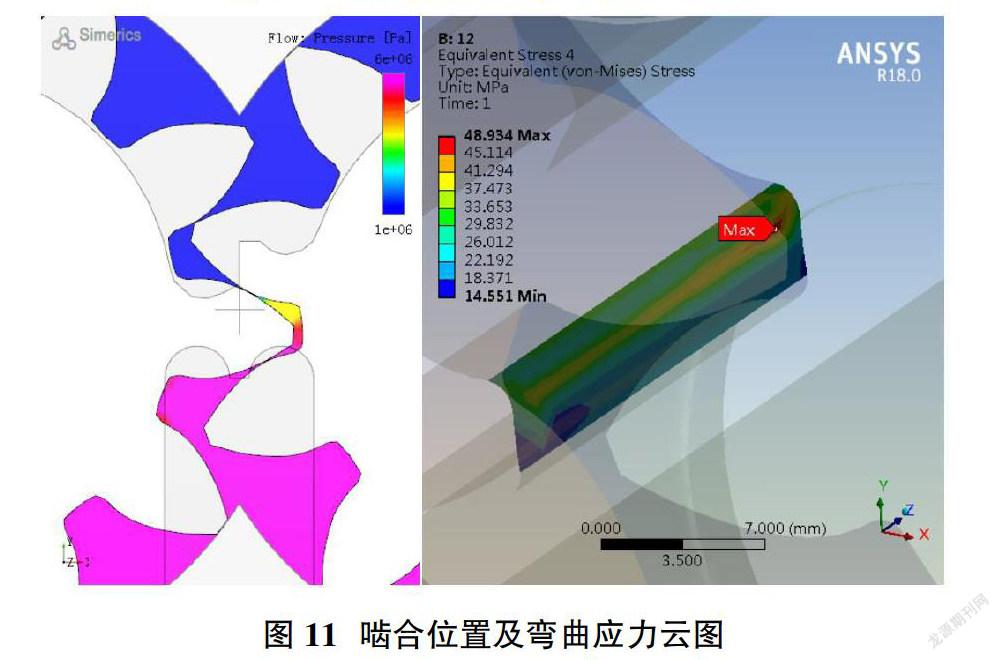

通过对不同啮合位置下从动齿轮弯曲应力结果进行分析,可以通过云图清晰的看到应力分布及齿轮变形情况。齿轮在液压作用下最大弯曲应力发生在第12啮合仿真步处,应力为48.934MPa。(图10、图11)

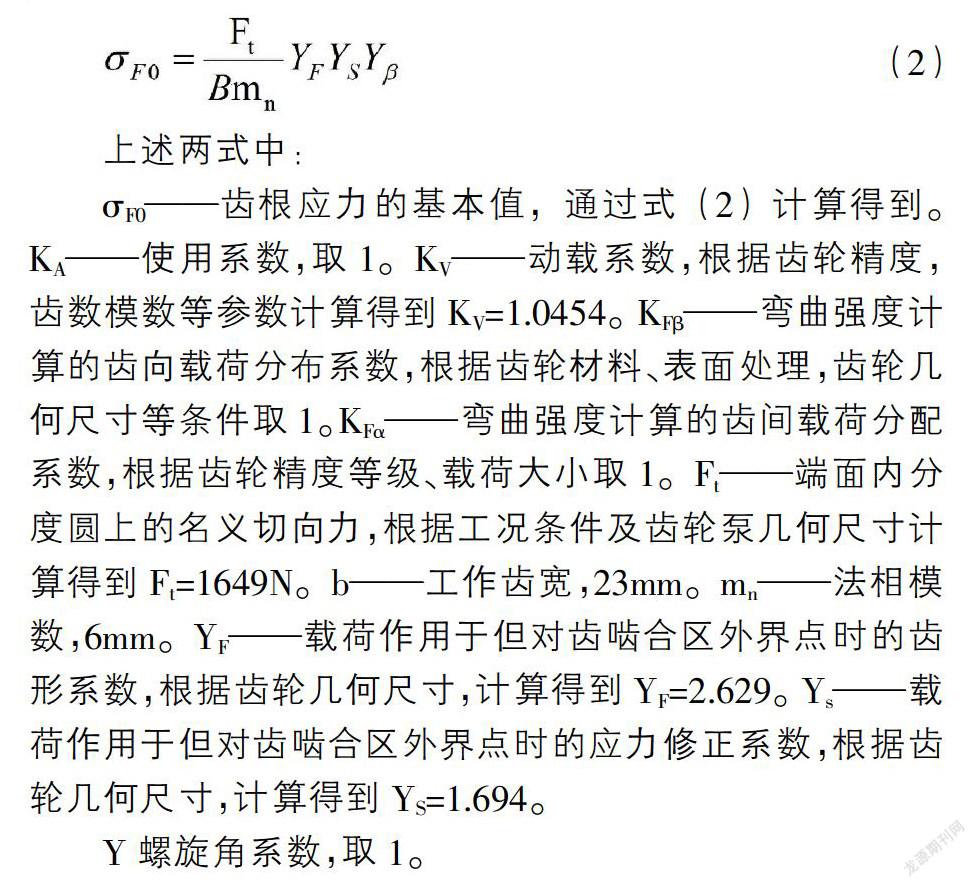

根据国家齿轮标准渐开线圆柱齿轮承载能力计算方法(GB/T3480-1997)计算齿根处弯曲强度:

上述两式中:

σF0——齿根应力的基本值,通过式(2)计算得到。KA——使用系数,取1。KV——动载系数,根据齿轮精度,齿数模数等参数计算得到KV=1.0454。KFβ——弯曲强度计算的齿向载荷分布系数,根据齿轮材料、表面处理,齿轮几何尺寸等条件取1。KFα——弯曲强度计算的齿间载荷分配系数,根据齿轮精度等级、载荷大小取1。Ft——端面内分度圆上的名义切向力,根据工况条件及齿轮泵几何尺寸计算得到Ft=1649N。b——工作齿宽,23mm。mn——法相模数,6mm。YF——载荷作用于但对齿啮合区外界点时的齿形系数,根据齿轮几何尺寸,计算得到YF=2.629。Ys——载荷作用于但对齿啮合区外界点时的应力修正系数,根据齿轮几何尺寸,计算得到YS=1.694。

Y螺旋角系数,取1。

最终按照国标计算得到齿根处弯曲强度为55.6MPa(仿真计算最大值为48.934MPa)。

通过仿真结果和国标计算结果进行比较可知,按照国标计算齿轮弯曲强度结果偏安全,仿真结算结果较准确,并且仿真结果对各啮合位置下弯曲强度进行了计算,国标只对最大弯曲强度进行了概算。

4 结语

应用Pumplinx和ansys软件对齿轮泵不同啮合位置下齿根处弯曲应力进行有限元分析,计算结果较国标计算结果更加准确。从结果云图可以清晰地看到齿轮各结构细节处的变形情况以及应力分布状态,对后续的疲劳分析提供更精确的数值结果。

参考文献:

[1]冯晓宁,叶思颖,张辉.渐开线少齿差弯曲强度计算方法的研究[J].煤炭安全,2016(1).

[2]王大偉.一次燃机控制油系统齿轮泵改型及其分析[J].内燃机与配件,2019(15):55-56.