AlN基板激光加工工艺的研究

摘 要:本文介绍了AlN基板激光加工的原理,通过对不同工艺条件如:夹具、占空比、扫描速度进行研究,最终确定了AlN基板光纤激光加工的最优参数,成功制备出满足要求的AlN薄膜电路基板。

关键词:AlN基板,激光加工,占空比,扫描速度

在AlN陶瓷金属化孔制程中,普通机械方式加工过程存在较大应力,极易造成碎裂,激光作为一种柔性加工工艺,能大大提高AlN陶瓷加工的可行性及良率。本次试验采用高精密光纤激光机,通过调整优化光纤激光占空比、扫描速度等关键工艺参数,最终确定AlN基板激光加工工艺。

分析表明,当等离子云出现时,它首先是一个推动力,然后发生变化能量耗散,这时加工能力下降。材料吸收能量、等离子体云的状态和过程中空穴的作用,对光束的能量接收有决定作用。

1.. 占空比对加工质量的研究

激光加工通用工艺条件为:频率200Hz,扫描速度100mm/min,功率大约30W,氮气吹扫气压为0.45MPa,通过改变光纤激光器占空比从5%到35%,步长为 5%,此时光纤激光对于AlN基板的打孔状态有一定变化:

当光纤激光器占空比小于等于5%时,加工效果不佳没有形成通孔,这是由于当激光器功率较小时,激光器传递到材料表面的能量密度不够,无法改变AlN基板表面状态(由固态转向气态),来破坏材料阈值,因此打不穿AlN基板。当光纤激光器占空比大于等于10%时,激光器传播的能量逐步增大,才能将AlN基板表面状态转变,最终加工成质量较好的通孔。

光纤激光器占空比的不断增加,直接导致激光器功率的增加,能量会导致更多的AlN材料熔化、蒸发。同时氮气压力也发生作用,液体物质对孔壁的侵蚀,导致AlN基板下表面直径的不断增大。当激光能量聚集到临界点时,液相材料再次增大,导致孔内液相材料增多,槽内渣增多,这会促使大量残渣不能及时从出口取出。当光纤激光能量饱和时,将形成一个离子云洞,便于更好吸收上分的激光能量。在实际应用中,在一定的扫描速度和频率下,激光器的输出功率增加,材料与光纤激光器反应时能吸收更多的能量,加工时间越长,材料熔融增加。

2. 扫描速度对加工质量的研究

扫描速度通常表示激光加工速度,加工时主要需注意2方面内容:首先是宏观方面,观察激光切割道熔融状态、形状,表面是否平整;其次是微观方面,观察产品加工后的边缘质量,是否有变色,异物,烧焦等,以及产品性能参数。

激光加工工艺为:频率200Hz,功率大约30W,氮气吹扫气压为0.45MPa,激光器占空比10%,激光扫描速度范围设定在50mm/min到400mm/min之间,扫描速度的步进增长值为50mm/min,随着光纤激光扫描速度的增大,AlN基板上表面加工孔径却逐步减小,但是AlN基板下表面加工孔径却先减小后增大[2]。

扫描速度和加工效果成正比。光纤激光器在单位时间内作用于AlN基板表面的热能是恒定的,即AlN基板表面单位面积度内作用的光纤激光能量减少,AlN基板在光纤激光作用下的熔融因此变少,降温时间缩短。物质状态对比减小,打孔残渣能及时清除,损耗能量越来越少,有效激光能量越来越大;因为热传导引起的熔化和汽化物质,AlN基板上表面越平滑,上表面孔径越小。速度当增加到一定程度时,没有足够的时间将渣完全清除,造成孔洞不平整。

光纤激光器扫描速度低于200mm /min时,因光纤激光作用能量较大,所以熔融材料此时槽内的大量渣从AlN基板下表面被清除,但AlN基板下表面温度相对上表面较低,来不及清除的残渣也会在基板下表面凝固。因此光纤激光器扫描速度的增加,会导致AlN基板下表面直径先增大后减少,孔口出渣也越来越多也不光滑。但当扫描速度大于200mm /min后,在氮气吹扫的作用下,可以将少量的液体物料从出口中去除。

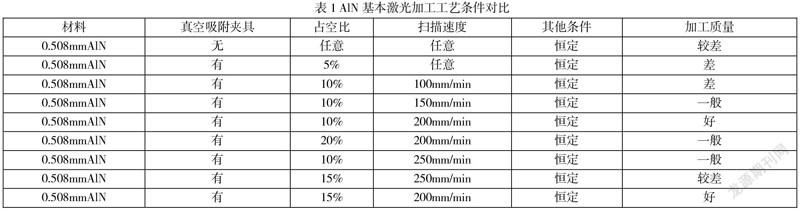

按上述方式进行实验验证,得出实验结果,见表所示:

5. 总结

由实验结果可知,AlN基板激光加工的最优工艺条件为:频率200Hz,扫描速度200mm/min,功率大约30W,氮气吹扫气压为0.45MPa,激光器占空比从10%到15%,该工艺条件下,AlN基板激光打孔后,孔壁及表面光滑,残渣较少易处理,孔径及锥度公差范围下,满足AlN基板激光打孔工序工艺质量要求。

参考文献

[1]张银江,方鸣岗.陶瓷激光精密打孔工艺研究[J].激光与红外,2001, 31(3): 161-162

作者简介:聂源,男,1986.8.6,2009年本科毕業于成都理工大学,2020年硕士毕业于电子科技大学,集成电路工程,微细加工与MEMS技术方向。目前就职于成都亚光电子研究六所,担任工艺设备工程师。

成都亚光电子股份有限公司,四川成都 610051