激光选区熔化成型SS316L不锈钢粉末演变机理

路超 肖梦智 屈岳波 尹燕 张瑞华

摘要:研究SS316L不锈钢粉末多次循环使用后粉末特性的变化规律,阐明粉末颗粒形态及粒度的演变机理。结果表明,随着粉末循环使用次数的增加,粉末的粒径分布变窄,且粒径粗化;粉末松装密度和振实密度均有一定程度的提高,粉末流动性也较原始粉末有所改善,但豪斯纳比变化趋势与霍尔流速相反。循环使用的粉末颗粒表面成分发生严重氧化,粉末表面出现椭球形的氧化斑点和物理附着的金属蒸汽冷凝物。将循环粉末中出现的异形颗粒分为两类:第一类是激光诱导熔池飞溅颗粒,第二类是气体夹带诱导颗粒,并分别对两种异形颗粒的形成机理进行阐述。研究结果强调了在原材料的循环使用过程中粉末的氧化和异形颗粒的生成是不可避免的,未来需要更多地考虑异形颗粒、蒸汽冷凝物和氧化颗粒对成型件质量的影响。

关键词:激光选区熔化;循环使用;氧化;粉末特性;演变机理

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)07-0001-08

DOI:10.7512/j.issn.1001-2303.2020.07.01

0 前言

激光选区熔化技术(Selective laser melting,SLM)也称为激光粉末床熔融技术(Laser powder bed fus-ion,LPBF),是增材制造(Additive Manufacturing,AM)技术中的一种,其原理是利用高能量密度的激光热源连续熔化预先铺好的均匀粉末层,通过自下而上、层层叠加,最终制备出形状复杂、高致密度的金属零部件。该技术在航空航天、核聚变和能源存储应用方面具有广阔前景,已发展成为提升航空航天设计与制造能力的一项关键核心技术,应用已从零部件原型发展成为最终用途的零件[1-4]。在激光选区熔化技术中,所使用的金属粉末材料特性对最终成型件的质量有重要影响,这包括原材料的物理特性和化学特性[2]。在物理特性中,影响最大的是粉末粒径分布、球形度、流动性、松装密度、振实密度;化学特性主要包括主要元素含量、微量元素含量及氧元素含量。粉末性能的变化可能发生在批次之间和粉末生命周期的多个阶段,如原材料的制备方法、粉末的筛分和储存、SLM成型环境等[5]。在粉末循环利用过程中,由于激光热源的辐射、熔池的热传导、熔池表面张力、反冲压力等相互作用,粉末床上未加工区域内的粉末特性发生着不可预估的变化。

Simonelli等人[6]最先研究了激光选区熔化316L、AlSi10Mg和Ti6Al4V飞溅的产生及氧化物的形成机理,研究显示316L和AlSi10Mg飛溅表面有氧化物的形成,而Ti6Al4V粉末飞溅表面无氧化物的生成,这归因于材料是否含有易挥发和易扩散的元素,如硅元素和锰元素。Heiden等人[5]研究了316L不锈钢粉末在激光增材制造循环使用过程的演变,结果显示粒径变化不大,粉末颗粒形貌和表面成分变化较大,同时在循环粉末中存在蒸汽冷凝物及小颗粒的单晶颗粒。Sutton等人[7-8]研究了304L不锈钢粉末在选区激光熔化中的变化规律,粉末形貌、化学成分及微观组织变化较大,同时对飞溅颗粒及冷凝物的产生机理进行分析。Gasper等人[9]研究了Inconel 718在激光增材制造中飞溅的形成机理及飞溅颗粒表面氧化物的形成,并详细分析了飞溅颗粒对成型件的质量影响。Lutter-Günther等人[10]研究了激光增材制造过程中AlSi10Mg粉末的变化规律及飞溅的形成,研究了飞溅的尺寸、形貌、成分对粉末特性的影响。Wang等人[11]研究了CoCr合金飞溅的形成机理及其对成型件表面质量的影响,揭示了三种不同的机制可以形成三种不同的飞溅形貌,飞溅组织、成分与原始粉末差别不大,但是氧含量、硅和碳含量有明显升高的趋势。虽然粉末特性及飞溅的形成机理研究比较热门,但是目前国内研究的比较少,同时在激光增材制造过程中不同种类的粉末演变机理是不同的,且不同尺寸的飞溅形成机理也不同,因此需要针对不同的材料建立单独的演变机理及飞溅形成机制。

文中系统性地研究了SS316L不锈钢粉末在激光选区熔化循环使用多次后粉末特性的演变机理,以完善激光选区熔化成型316L不锈钢粉末演变机理及飞溅的形成机制,促进激光选区熔化技术的快速发展。

1 试验材料及设备

1.1 试验材料

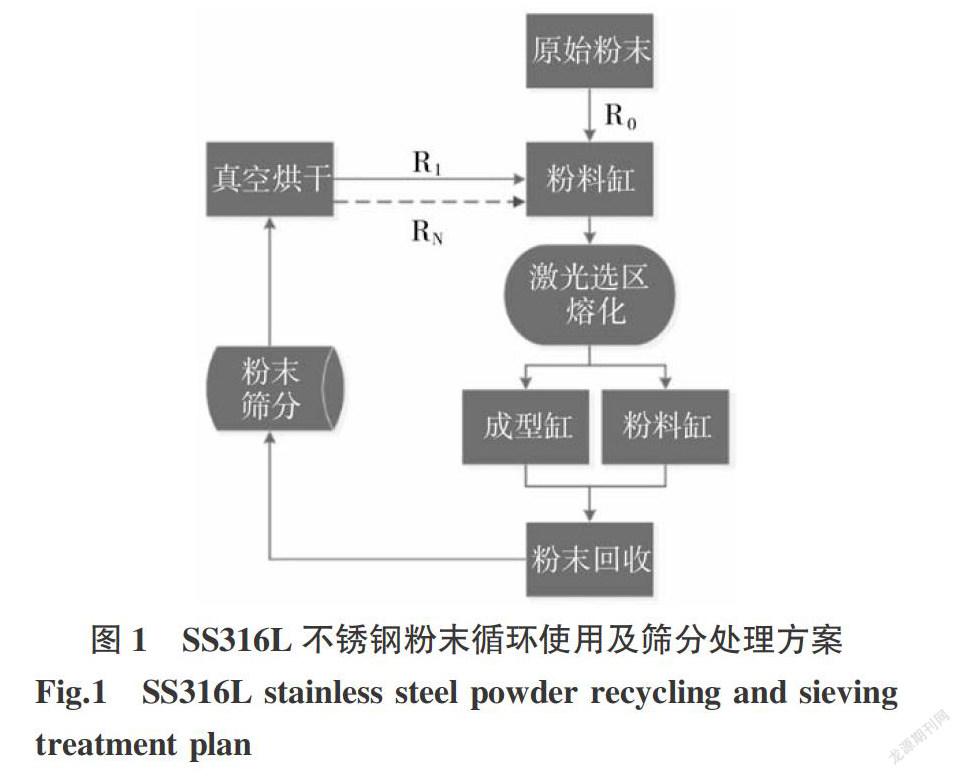

试验用SS316L不锈钢粉末是购买的河北敬业增材制造科技有限公司利用真空感应熔炼气雾化方法制备的,粉末粒径分布为15~53 μm,氧含量是350×106;在第一次使用之前称取粉末样品500 g备用分析。激光选区熔化设备采用自主研发的双向铺粉的SLM-280设备,光斑直径100 μm,最高功率可达500 W的波长为1 070 nm的光纤激光器,成型尺寸250 mm×250 mm×280 mm,成型室内部氧含量控制在500×106以下。原始SS316L粉末材料经过多次激光选区熔化循环使用后,取样SS316L不锈钢粉末500 g进行性能表征,粉末循环使用及筛分处理方案如图1所示,每次使用完后进行筛分(200目网筛),去除尺寸较大的飞溅颗粒和团聚颗粒;然后进行真空烘干处理,去除粉末表面的水分,真空烘干处理的温度为120 ℃,保温150 min。粉末第一次使用时标记为R0,第二次使用(循环)标记为R1,第N+1次使用标记为RN。

1.2 试验方法及设备

粉末松装密度和振实密度的测定分别采用金属粉末松装密度测定仪BT-200和振实密度测试仪BT-301,分别符合国家标准GB/T 1479-1984和GB/T 5162-2006。粉末流动性的测定采用金属粉末流动性测定仪BT-200,符合国家标准GB/T1482-2010。粉末颗粒粒径分布测试采用真理光学仪器有限公司的LT2200激光粒度分析仪,测量粒径范围为0.02~2 200 μm,测量精度±0.6%,可重复性±0.5%。所有测试均为测量6次后取平均值。豪斯纳比[12]是一个由松装密度和振实密度决定的一个无量纲的量,由于同时考虑了粉末松散堆积和紧密堆积的状况,能很好反映颗粒之间的摩擦作用,广泛用于预测粉末颗粒的流动性。粉末流动性指标豪斯纳比[12]由以下公式计算得到:

HR=ρtap/ρaap

式中 ρtap为振实密度;ρaap为松装密度;HR为豪斯纳比。

原始粉末和循环粉末的形态学主要分析粉末的形貌、尺寸和表面元素变化,利用扫描电子显微镜EVO-18分析粉末的形貌和尺寸,同时利用该电镜配备的OXFORD能量色散型光谱仪(EDS)对粉末表面成分进行定性分析。

2 试验结果及讨论

2.1 粉末粒径分布的变化

粉末颗粒粒径分布能够有效决定粉末的堆积致密程度,适中的粒径分布不仅可以获得良好的流动性能,还能获得较高的堆积粉末层,影响粉末层与激光的相互作用,进而影响成型件的致密度及表面粗糙度。

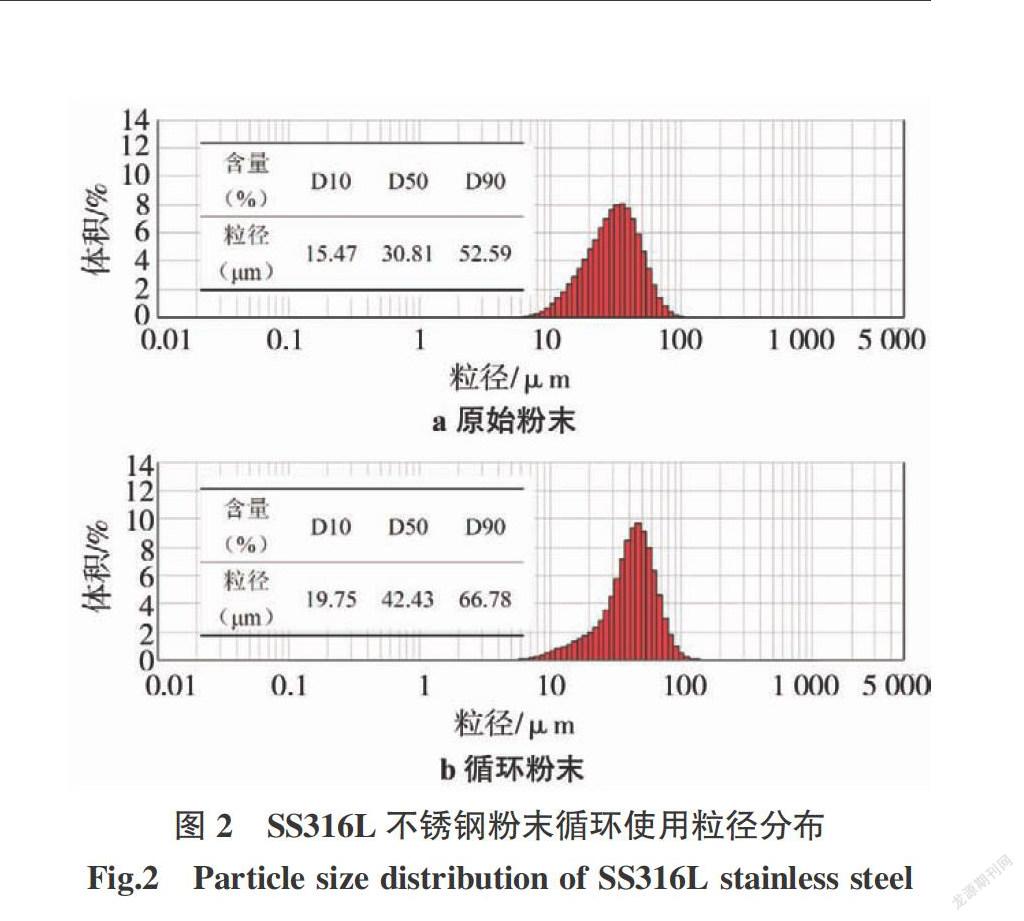

原始粉末和循环粉末粒径分布测试结果分别如图2a、2b所示。两种状态的粉末均呈現近正态分布,呈现正态分布的粉末颗粒能够获得较高的堆积密度。原始粉末微分分布柱状图呈现负偏态分布,如图2a所示,这是由于原始粉末中细颗粒的粉末含量较高,粒径小于15.47 μm的颗粒占总体积的10%(即D10=15.47 μm);而循环使用粉末(见图2b)的粒径小于19.75 μm的粉末颗粒占比才为10%(D10=19.75),因此循环粉末颗粒的细粉末含量低于初始粉末,呈现近正态分布。循环粉末的体积累计百分比D50和D90比初始粉末的分别高出37.71%和26.98%,表明在循环粉末使用过程中,大直径的颗粒有所增加。而在循环粉末累计分布柱状图右侧(大直径)出现陡降的现象(见图2b),这是因为每次打印完成后都对粉末进行筛分处理,筛分操作能有效地去除颗粒直径较大的团聚颗粒及飞溅颗粒。

2.2 物理特性的变化

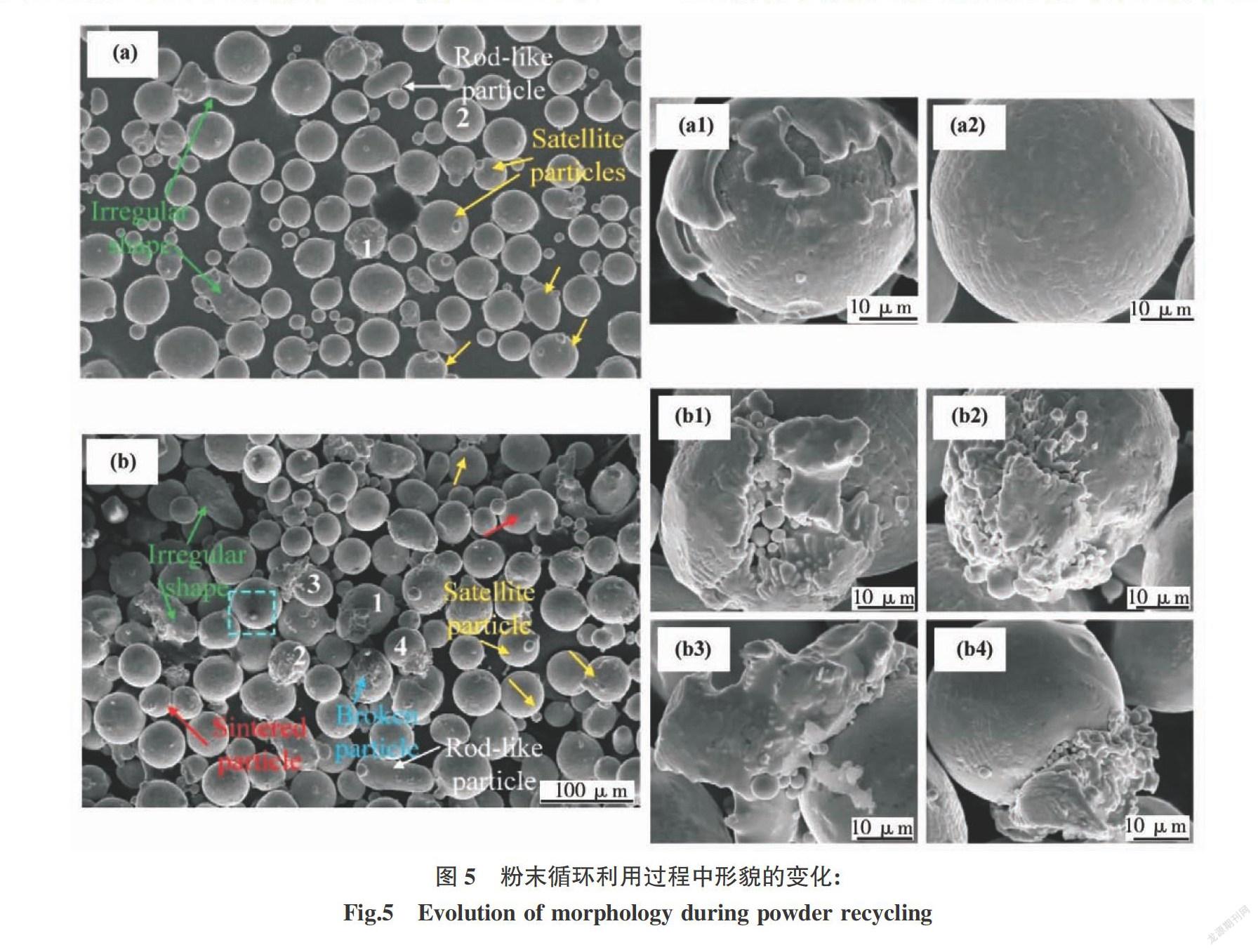

在激光选区熔化过程中,零件加工二维截面附近的粉末层会受到激光热辐射及熔池热传导作用,同时熔池内部也可产生熔池飞溅,这些宏观和介观尺度的相互作用都会影响粉末颗粒的表面状态及粒径变化,进而影响粉末的堆积状态,如松装密度、振实密度和流动性能。初始粉末和循环粉末的松装密度、振实密度测试结果如图3所示,流动性(霍尔流速)及豪斯纳比如图4所示。相对于原始粉末,循环使用多次的粉末松装密度和振实密度均有所提高。图4显示循环使用的粉末流动性比原始粉末也有所提高,霍尔流速从原来的19.22 s提高到16.62 s;而豪斯纳比从1.13升高到1.19。通常情况下,当豪斯纳比小于1.25时,认为颗粒具有良好的流动性能,豪斯纳比越接近1,证明粉末颗粒的球形度越好,流动性能越好,流动时间越短[13]。本试验中,循环粉末流动性能优于初始粉末,而豪斯纳比却大于原始粉末,这是由于豪斯纳比只适用于测试颗粒形状接近球形的粉末[14],对于颗粒形状为不规则或者不规则颗粒含量较多时,豪斯纳比不具备精确表征粉末颗粒流动性的能力。而循环粉末中非球形颗粒占比较高,因此豪斯纳比在此处不适用于表征粉末流动性能。

2.3 粉末形态的变化

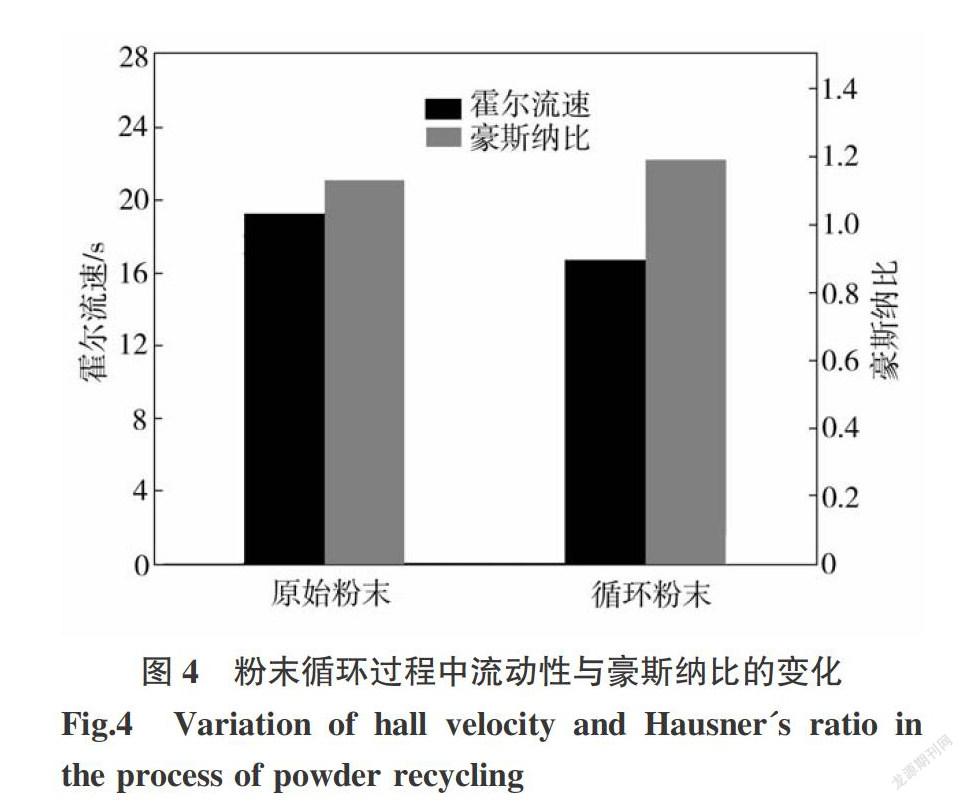

粉末形态不仅影响粉末颗粒之间的内摩擦力,影响堆积粉末的动态流变特性,在激光选区熔化铺粉过程中还影响粉末层的均匀性和致密程度,因此粉末形态对于激光选区熔化成型件的质量优劣起到决定性作用。SS316L不锈钢原始粉末和循环使用多次的粉末表面形貌如图5所示,可以看出,原始粉末大部分呈球形,细粉含量较多,粒径分布较宽,但是也有少量的不规则颗粒、棒状颗粒、卫星球颗粒和半包裹颗粒,如图5a所示。这些异形颗粒的形成是真空感应熔炼气雾化技术的固有特点,在粉末制备过程中是无法避免的,因此少量的不规则颗粒是可以接受的。图5a1、图5a2分别显示了原始粉末半包裹颗粒和球形颗粒的表面细节,气雾化粉末颗粒表面是由粗大的树枝晶组织构成的。半包裹颗粒的形成机理为:已破碎的高温熔滴凝固之前,在飞行过程中与雾化塔内部由涡流携带的已凝固颗粒的碰撞形成的[15-16]。图5b为循环使用多次的SS316L不锈钢粉末,可以看出,循环使用的粉末粒径比较集中,细粉含量极少,除了含有原始粉末中的不规则颗粒、棒状颗粒、卫星球颗粒和半包裹颗粒,还含有破碎颗粒、烧结颗粒以及图5b1~图5b4所述的异形颗粒。这些异形颗粒如果存在于已成型截面表层,则会影响下一层粉末层的均匀性,尺寸较大颗粒还会影响刮刀铺粉的均匀性,可能导致设备中断。另外,异形颗粒落入粉末床,在粉末循环利用过程中会与激光热源相互作用,产生更多的飞溅缺陷,异形颗粒和球形颗粒与激光热源的不同作用机理目前仍未有相关报道研究。异形颗粒的存在和累积在后期粉末循环使用过程中会导致成型件内部孔洞的形成,使成型件的质量不稳定。有关异形颗粒的形成机理将在章节2.5进行详细阐述。

2.4 粉末颗粒表面成分的变化

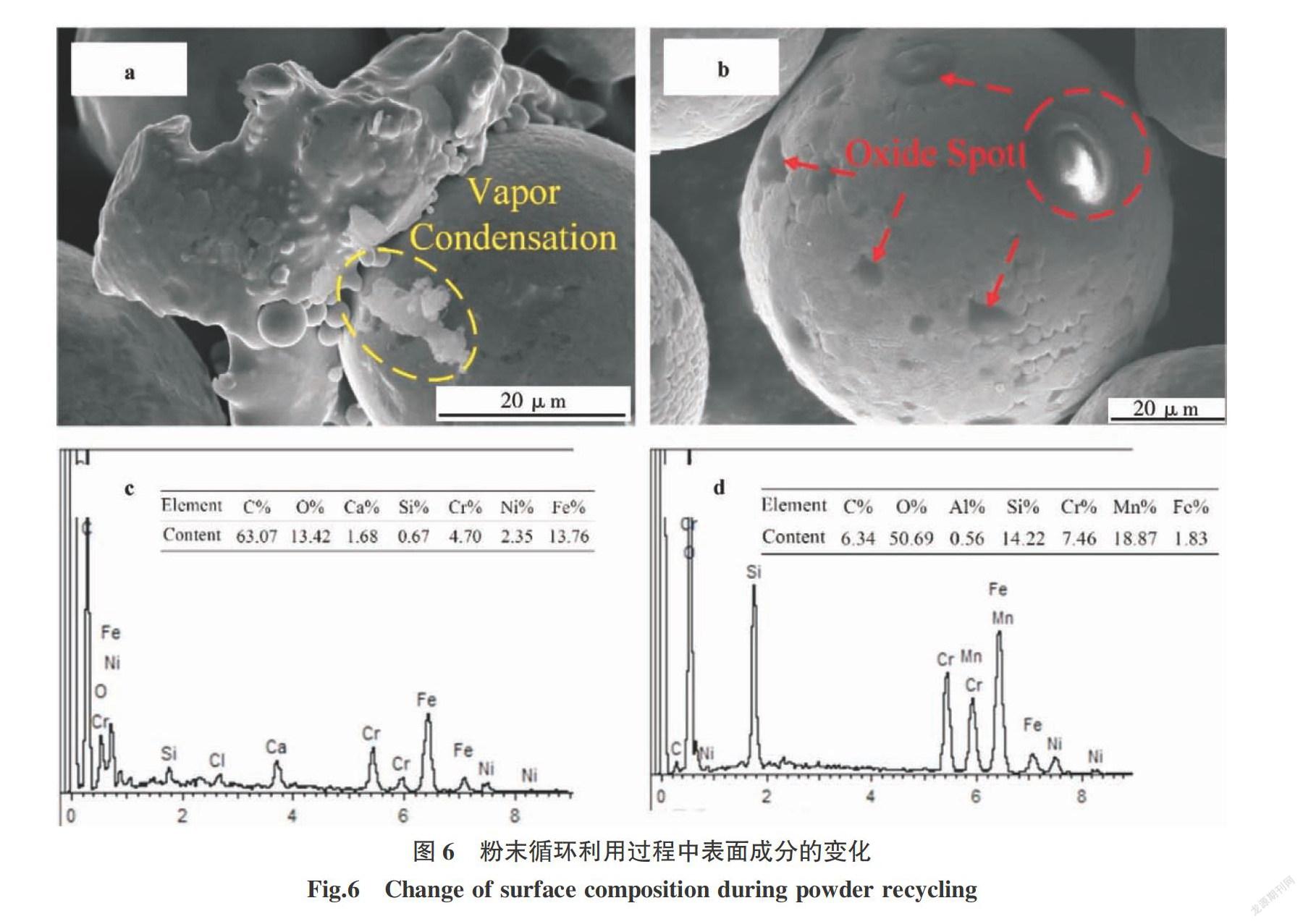

在激光选区熔化过程中,由于激光功率密度较高(平均106 W/cm2),在粉末熔化形成熔池的过程中,在熔池表面会产生金属元素的蒸发,产生金属蒸汽或者烟尘,金属蒸汽在飞行过程中,当密度达到一定程度且遇到温度较低的气氛就会形成蒸汽冷凝物,由于蒸汽冷凝物质量较轻,因此大部分随着循环气流进入过滤系统被过滤掉,但是也有少量冷凝物会沉积在粉末颗粒表面,形成絮状物,如图6a所示。图6c为冷凝物的EDS图谱,由图谱和元素组成可知,蒸汽冷凝物主要包含碳、氧等轻元素,同时含有低熔点合金元素硅,还含有该合金主要元素铁、铬和镍,由此推断该絮状物主要为硅、铬、铁的氧化物或者碳化物。蒸汽冷凝物颗粒尺寸极小,小于100 nm,属于亚微米范畴[17-18],这种纳米颗粒与高氧含量的空气相遇,极易产生明火或者爆炸倾向,因此设备操作人员在处理粉末及循环系统时要做好防护,如身体健康的防护和明火防护等。另外,每次打印完成后,设备内壁以及循环气流管道内部仍然会残留大量的金属蒸汽冷凝物[8],必须采取措施清理干净,然后再进行下一次的打印工作。表面附着有金属蒸汽冷凝物的颗粒在粉末循环过程中,会增加粉末颗粒之间的粘附力,降低粉末的流动性及铺展性能[16];该冷凝物还有可能与激光相互作用,最终凝固在成型件内部,激光与纳米颗粒冷凝物的相互作用机理及冷凝物对激光选区熔化成型件的质量的影响在国内外目前尚处于空白,有待进一步研究来揭示在激光选区熔化过程中形成的金属蒸汽冷凝物的作用。

同时,在少量粉末颗粒表面发现凸出的半球状的黑色斑点,如图6b示。由EDS图谱及元素组成(见图6d)可知,该黑色斑点的主要成分是氧、锰、硅元素,还含有少量的碳、铬和铁元素,由此可以推断该黑色斑点是硅、锰的氧化物[19],该氧化物斑点在原始粉末表面并未发现。粉末颗粒表面的氧化物黑色斑点的形成原因是:硅元素和锰元素属于具有较低的熔点和较低的蒸气压,在熔池表面容易产生金属蒸汽;在激光选区熔化过程中,成型室内部氧含量控制在500×106以下,随着加工的进行有升高的趋势,由氧化物自由能图[20]可知,在该氧含量的浓度条件下,锰和硅的氧化物的形成是不可避免的。氧化物在温度较高的粉末颗粒表面形核、长大,最终有可能形成覆盖整个粉末颗粒表面连续的氧化薄膜,导致粉末颗粒完全氧化。Sutton等人[8]在研究304L不銹钢、Gasper等人[9]在研究IN718镍基合金、Simonelli等人[6]在研究Al-Si10-Mg铝合金、Ti-6Al-4V钛合金的过程中,同样发现了类似的氧化物斑点。粉末颗粒表面出现的氧化物斑点在随后的循环使用过程中,有可能随着熔池的形成和凝固进入成型件内部,形成氧化物夹杂等缺陷,对激光选区熔化成型件的力学性能产生极其严重的恶化影响。

2.5 粒径分布的演变机理

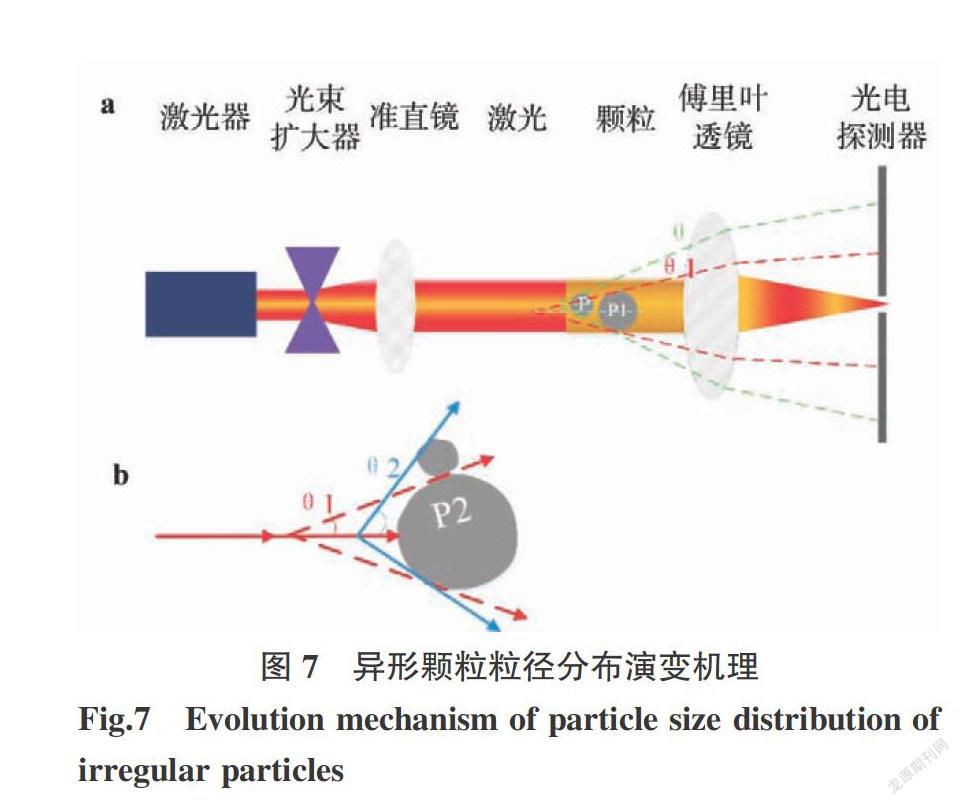

激光衍射法(ISO13320)分析粉末颗粒的粒径分布不是依据图像分析,而是通过分析激光束穿过粉末颗粒时产生的衍射图案,然后利用Mie散射理论对得到的数据进行反演算,最终得到粉末颗粒的粒径分布曲线,测试原理如图7a所示。相对于筛分法和图像法分析,激光衍射法虽然在检测效率上具有明显优势,但是该方法要求测试颗粒具有相对较高的球形度,对于不规则颗粒或者长径比较大的异形颗粒,激光衍射法测试的数据的真实性有待进一步验证。在激光选区熔化技术中,随着粉末的循环利用,粉末受热将发生团聚、粘连,同时产生熔池飞溅和其他异形颗粒(见图5b),这些尺寸较大的异形颗粒在使用激光衍射法进行分析时,测得的粉末颗粒直径比原始粉末颗粒直径偏大,原理如图7b所示。因此,当粉末循环使用多次时,由于熔池飞溅、团聚颗粒、烧结颗粒、棒状颗粒的产生,粉末颗粒直径平均值会变大。粉末的粗化将影响粉末床的均匀性,并最终影响成型件的力学性能[21]。有效地分离和去除飞溅颗粒和异形颗粒仍然存在严峻的挑战。

在激光选区熔化粉末床铺展过程中,当粉末层厚大于粉末的最大直径时,粉末颗粒可以形成紧密堆积,这是因为细小的粉末能够填充大颗粒粉末形成的空隙,形成致密的粉末层,有利于较高致密度零件的制备。因此,在铺粉及成型过程中,细颗粒粉末优先耗尽,最后剩下大颗粒粉末,因此可获得良好的流动性能(见2.2小节)。另外,细颗粒的粉末由于具有较高的表面能,熔化和蒸发只需要吸收较小的能量,因此在激光选区熔化过程中,细粉末优先熔化形成熔池并蒸发,导致细粉末的减少。

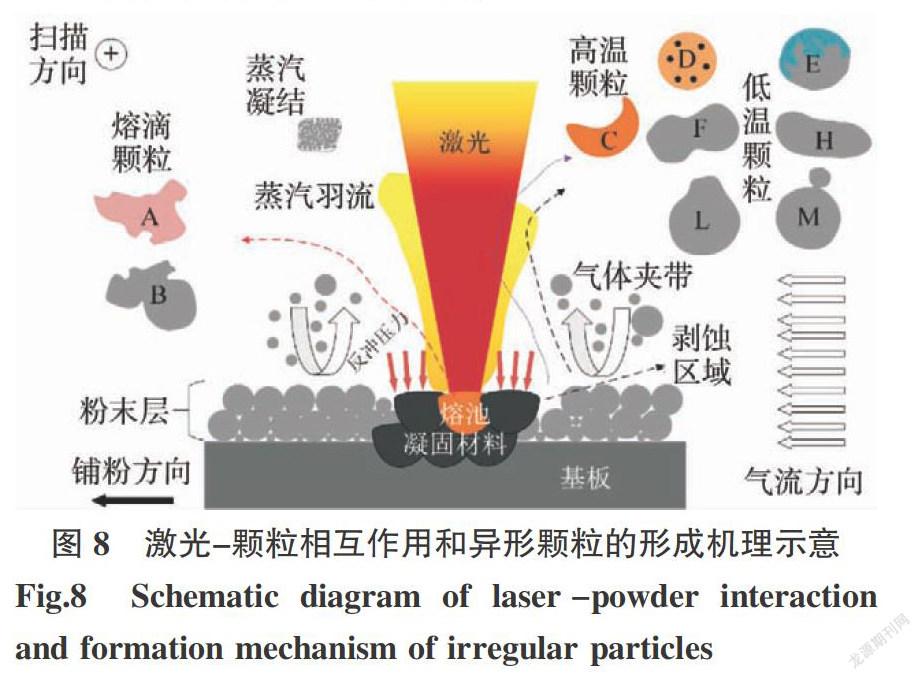

2.6 粉末形态的演变机理

在激光选区熔化过程中,高能量密度的激光与粉末颗粒相互作用时间极短(1×10-6~1×10-3 s)[19],粉末颗粒熔化形成熔池,由于高温熔池内金属元素的蒸发作用对熔池产生向下的剧烈的反冲压力,使得高温熔池金属不稳定,会产生熔池飞溅[22],飞溅金属熔滴在飞行过程中冷却凝固形成不规则颗粒,如图8中的颗粒A。当熔池飞溅在飞行过程中与温度较低的球形粉末颗粒相互碰撞,会形成异形颗粒B,如图5b3、5b4。垂直金属熔池上表面向上的金属蒸汽快速向外膨胀,根据伯努利效应,蒸汽快速膨胀会降低熔池上方的压力,熔池上方气流与熔池周围的氩气环境会形成压力差,就会形成横向的气流流动,再加上横向的循环氩气流的作用,在熔池周围会形成氩气流夹带金属颗粒的现象[23-24]和剥蚀效应[25]。由夹带现象诱导的飞行粉末颗粒在与激光相互作用时,会被激光束打碎,形成高温破碎颗粒C,如图5b所示。当飞行的粉末颗粒完全穿过激光或者蒸汽羽流时,飞出的高温态粉末颗粒在穿过金属蒸汽气氛时会形成带有氧化斑点的颗粒D,如图6b所示。当高温颗粒与低温颗粒在飞行过程中发生碰撞时,则会形成异形颗粒E,高温颗粒形成薄层液膜包裹低温颗粒,如图5b所示。若两个飞行的低温颗粒相互碰撞,则会形成异形颗粒F和H,即烧结颗粒和棒状颗粒,如图5b1、5b2所示。若飞行的低温小尺寸颗粒碰撞高温的大尺寸颗粒,则会形成异形颗粒(卫星颗粒)L和M,如图5b所示。文中将异形颗粒分为两类:一类是激光诱导熔池飞溅颗粒,如图8中颗粒A和B;另一类是气体夹带现象诱导的颗粒,如图8中颗粒C~M。由于试验中选用的循环粉末颗粒是经过严格筛分的,因此不包含有先前研究者所述的团聚颗粒和尺寸较大的飞溅颗粒[9-10]。另外,由于成型室内部存在一定浓度的金属蒸汽,当金属蒸汽遇到温度较低的物体表面(粉末颗粒或者成型室内壁)时,就会形成金属蒸汽冷凝物,当该蒸汽冷凝物附着在粉末颗粒表面,随着粉末颗粒一起进入循环使用,最终有可能进入熔池,并凝固到成型零部件内部,形成氧化物夹杂。带有氧化物斑点的颗粒D也会随着粉末循环利用而进入熔池,能改变熔池的流动方向[19,26-27],进而在零件内部形成氧化物夹杂和气孔,氧化物夹杂对于成型件的力学性能是有害的[5,28]。循环使用过程中,粉末颗粒形态的改变不仅会影响粉末的流动特性,还会影响到粉末的堆积特性,导致粉末层的不均匀和不致密,最终导致成型零部件内部出现更多的气孔和未熔合缺陷,降低成型件的质量和质量稳定性[11]。因此如何有效地分离和去除尺寸与原始粉末颗粒相当的异形颗粒或者飞溅颗粒,是极具有挑战性的。

在激光选区熔化技术中,烟尘和金属蒸汽冷凝物是不可避免的,如何有效地去除残留在成型室内壁、粉末颗粒表面以及循环气流通道内壁的纳米颗粒冷凝物,对成型件的质量稳定性有重要影响。与原始粉末尺寸相当的飞溅颗粒和异形颗粒在粉末铺展过程中会诱导粉末层的局部不均匀、不致密,如何有效地分离原始粉末和飞溅颗粒、异形颗粒,保证粉末颗粒的纯净度和一致性,将会是激光选区熔化技术发展走上工业化道路必须克服的障碍。同时,研究激光与非球形颗粒的相互作用机理和氧化斑点对成型件力学性能的影响机理具有极高的挑战性,有待更深入的研究。

3 結论

文中主要研究了SS316L不锈钢粉末在激光选区熔化循环使用过程中发生的粉末特性的演变,包括粒径分布、堆积特性、粉末形态及异形颗粒的形成机理。主要结论如下:

(1)随着粉末循环使用次数的增加,粉末粒径分布变窄,且粒径粗化;粉末松装密度、振实密度、流动性能相对于原始粉末均有所提高,但是粉末的豪斯纳比有所增加,又预示着流动性能变差,这是由于豪斯纳比只适用于表征球形颗粒,对于包含较多不规则颗粒的循环粉末并不适用。

(2)随着粉末循环使用次数的增加,粉末表面出现金属蒸汽冷凝物和氧化斑点,在随后的制造过程中,冷凝物和氧化斑点如果进入熔池,会对成型件的力学性能造成恶化的趋势,因此必须采取措施分离冷凝物和带有氧化斑点的颗粒。

(3)将尺寸与原始粉末相当的异形颗粒分为两类,一类是激光诱导飞溅颗粒,另一类是气体夹带诱导颗粒。异形颗粒随着粉末一起循环,由于尺寸在原始粉末粒径范围内,因此难以分离。异形颗粒和激光相互作用,会熔化进入成型件内部,因此研究异形颗粒与激光的相互作用、如何有效分离异形颗粒和球形颗粒将是未来研究的重点。

参考文献:

[1] DebRoy T,Wei H L,Zuback J S,et al. Additive manufa-cturing of metallic components-Process,structure and pro-perties[J]. Progress in Materials Science,2018(92):112-224.

[2] Gu D D,Meiners W,Wissenbach K,et al. Laser additivemanufacturing of metallic components:materials,processes and mechanisms[J]. International Materials Reviews,2012,57(3):133-164.

[3] 顾冬冬,张红梅,陈洪宇,等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光,2020,47(5):0500002-0500001.

[4] 杨永强,刘洋,宋长辉. 金属零件3D打印技术现状及研究进展[J]. 机电工程技术,2013,42(4):1-8.

[5] Heiden M J,Deibler L A,Rodelas J M,et al. Evolution of 316L stainless steel feedstock due to laser powder bed fusion process[J]. Additive Manufacturing,2019(25):84-103.

[6] Simonelli M,Tuck C,Aboulkhair N T,et al. A Study on the Laser Spatter and the Oxidation Reactions During Se- lective Laser Melting of 316L Stainless Steel,Al-Si10-Mg, and Ti-6Al-4V[J]. Metallurgical and Materials TransactionsA,2015,46(9):3842-3851.

[7] Sutton A T,Kriewall C S,Karnati S,et al. Characterization of AISI 304L stainless steel powder recycled in the laserpowder-bed fusion process[J]. Additive Manufacturing, 2020(32):100981.

[8] Sutton A T,Kriewall C S,Leu M C,et al. Characterizationof laser spatter and condensate generated during the sele- ctive laser melting of 304L stainless steel powder[J]. Add- itive Manufacturing,2020(31):100904.

[9] Gasper A N D,Szost B,Wang X,et al. Spatter and oxide formation in laser powder bed fusion of Inconel 718[J]. Additive Manufacturing,2018(24):446-456.

[10] Lutter-Günther M,Bröker M,Mayer T,et al. Spatter for- mation during laser beam melting of AlSi10Mg and effects on powder quality[J]. Procedia CIRP,2018(74):33-38.

[11] Wang D,Wu S,Fu F,et al. Mechanisms and characteristics of spatter generation in SLM processing and its effect on the properties[J]. Materials & Design,2017,117(117):121-130.

[12] Hausner H H. Friction conditions in a mass of metal pow-der[J]. International Journal of Powder Metallurgy,1967,13(4):7-13.

[13] Hausner H H. New Methods for the Consolidation of Metal Powders [M]. New York:Springer,Boston,MA,1967.

[14] Li Q,Rudolph V,Weigl B,et al. Interparticle van der Waals force in powder flowability and compactibility[J]. Internat- ional Journal of Pharmaceutics,2004,280(1):77-93.

[15] 肖梦智. 射频等离子球化钴铬合金及其激光选区熔化成 型件组织性能分析[D]. 甘肃:兰州理工大学,2018.

[16] 赵超. 射频等离子体球化GH4169粉末及其激光3D打印成型件的组织性能研究[D]. 甘肃:兰州理工大学,2019.

[17] Shcheglov P Y,Gumenyuk A,Gornushkin I B,et al. Vapor- plasma plume investigation during high-power fiber laser welding [J]. Laser Physics,2013,23(1):016001.

[18] Simchi A,Ahmadi R,Reihani S M S,et al. Kinetics and mechanisms of nanoparticle formation and growth in vapor phase condensation process[J]. Materials & Design,2007, 28(3):850-856.

[19] Leung C L A,Marussi S,Towrie M,et al. The effect of po- wder oxidation on defect formation in laser additive man- ufacturing [J]. Acta Materialia,2019(166):294-305.

[20] Ellingham H J T. Transactions and Communications[J]. Jo- urnal of the Society of Chemical Industry,1944,63(5): 125-160.

[21] Averardi A,Cola C,Zeltmann S E,et al. Effect of particle size distribution on the packing of powder beds:A critical discussion relevant to additive manufacturing[J]. Materials Today Communications,2020(24):100964.

[22] Ly S,Rubenchik A M,Khairallah S A,et al. Metal vapor micro-jet controls material redistribution in laser powder bed fusion additive manufacturing[J]. Scientific Reports, 2017,7(1):4085.

[23] Guo Q,Zhao C,Escano L I,et al. Transient dynamics of powder spattering in laser powder bed fusion additive ma- nufacturing process revealed by in-situ high-speed high- energy x-ray imaging[J]. Acta Materialia,2018(151):169- 180.

[24] Leung C L A,Marussi S,Atwood R C,et al. In situ X-ray imaging of defect and molten pool dynamics in laser additive manufacturing[J]. Nature Communications,2018,9(1):1355.

[25] Matthews M J,Guss G,Khairallah S A,et al. Denudation of metal powder layers in laser powder bed fusion proce- sses[J]. Acta Materialia,2016(114):33-42.

[26] 張瑞华,樊丁,片山圣二. 深熔激光焊接熔池温度场的数 值模拟[J]. 机械工程材料,2007(2):71-74.

[27] 张瑞华,尹燕,樊丁,等. A-TIG焊熔池流体流动形态的 测试[J]. 电焊机,2008,38(12):41-44.

[28] Zhao C,Fezzaa K,Cunningham R W,et al. Real-time mo- nitoring of laser powder bed fusion process using high- speed X-ray imaging and diffraction[J]. Scientific Reports, 2017,7(1):3602.