下摆臂和稳定杆安装扭矩设计变更

徐连美

摘要:通过解决某车型下摆臂和稳定杆连接接头异响问题,分析了造成夹紧力不足的原因,说明设计不合理的拧紧工艺和被连接件的制造误差会影响连接接头的紧固质量。在考虑被连接件.下摆臂的工艺性和制造成本的前提下,为了提高下摆臂设计制造质量对于连接接头的鲁棒性,将装配方法从定扭矩法改为过屈服点的扭矩转角法,解决连接处扭矩衰减失效造成的底盘异响问题。

关键词:底盘异响;制造误差;拧紧扭矩;扭矩转角法

0 前言

紧固件在汽車上的应用非常广泛,汽车总装进行装配时,其中约70%的零件通过紧固件连接到一起。汽车紧固连接中,最常见的方式是通过紧固件提供夹紧力,将2个或多个零件连接在一起,如螺栓.螺母连接。因为紧固件都在某种程度上实现了标准化,螺栓的螺距、强度、摩擦系数都有着明确的定义,在一定的扭矩策略下,它的最小预紧力是可以确定的。因为紧固件的材料强度都高于被连接件,所以在连接失效时,虽然最后的失效形式表现为螺栓、螺母松动甚至断裂,但大多时候并不是紧固件的质量有问题,而是初始的紧固工艺设计不合理。同时,还有被连接件设计不佳,或者制造质量有缺陷等原因,使零件间的匹配不好,导致接头在工作负荷作用下发生夹紧力的衰减,引起连接失效[1]。

本文通过某车型下摆臂和稳定杆连接接头的安装扭矩设计变更过程,说明了由于拧紧工艺不合理,被连接件.下摆臂的制造质量误差所影响到的连接接头的紧固质量[2]。在考虑被连接件.下摆臂的工艺性和制造成本的前提下,为了提高下摆臂制造质量对于连接接头的鲁棒性,将拧紧工艺从定扭矩法改为扭矩转角法,解决接头扭矩衰减失效造成的异响及松动问题。

1 问题描述

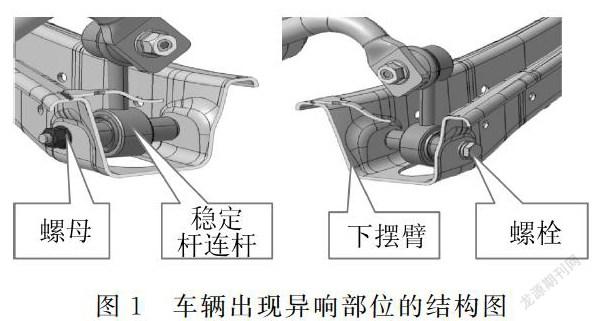

2020年5月,某车型在进行扭曲路的试验中,车尾部底盘处有咯吱的异响(图1)。试验人员排查发现下摆臂和稳定杆及连接杆接头有螺母松动痕迹,断开连接杆后再次进行试验,异响随即消失,判断异响与下摆臂和连接杆的接头配合有关。按设计扭矩35±3 N·m拧紧后再进行试验,异响仍然存在。在更换新的下摆臂按35±3 N·m的扭矩拧紧后,在扭曲路试验中异响消失,在试验结束后检查发现接头仍有螺母松动痕迹。

2 原因分析

下摆臂和连接杆是被螺栓和螺母紧固连接在一起的,如果有足够的夹紧力,应该像1个零件一样运动。发生异响的实际原因是夹紧力不足,2个零件之间有松动滑移摩擦而产生的。 通过故障现象和产品结构分析,试验人员识别出5个造成夹紧力不足的主要因素:(1)拧紧扭矩设计值不合理;(2)摩擦系数不合格;(3)下摆臂的U型开口尺寸超差,导致连接副间隙过大或者衬套长度过长;(4)下摆臂的连接接触区域平面度不合格;(5)下摆臂螺栓安装孔尺寸和位置度不合格。

2.1 拧紧扭矩设计值核算和摩擦系数核查

在整车的开发中,研究人员更重视零部件的可靠性设计,往往并不重视连接点的设计和计算,螺栓螺母的拧紧扭矩采用的是经验值[3]。每次有连接失效,研究人员应首先核算扭矩值的合理性。表1示出了典型试验路况需求力和螺栓预紧力的计算结果。

经过典型路况分析,螺栓的预紧力无法完全满足扭曲试验的负荷要求。

2.2 同批次的螺栓螺母抽查

螺栓摩擦系数试验测量数据如表2所列。

2.3 检查下摆臂的U型开口尺寸和衬套长度匹配

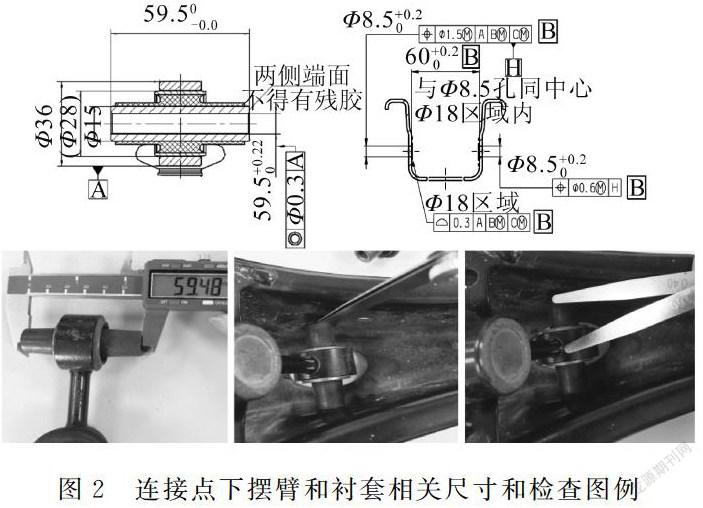

图纸要求值为60.0~60.8,实际值为60.88,下摆臂的U型开口尺寸超出上偏差,紧固后的接头有残余间隙,衬套长度合格(图2)。

2.4 摆臂平面度确认

图纸要求中心孔直径18 mm的面轮廓度为0.3 mm, 实测值螺母接触面直径约为16 mm,螺母接触区域明显没压平,未装配的零件面轮廓度实测值0.4 mm(图3)。

2.5 下摆臂螺栓安装孔尺寸和位置度确认

摆臂安装孔尺寸检查结果如表3所列。

3 主要原因分析

使连接接头松动的原因包括扭紧力矩并未涵盖所有的工况,且下摆臂存在制造偏差。

当螺栓摩擦系数(μ=0.12~0.18)偏大,预紧力会偏小,下限值的预紧力不能满足扭曲试验的负荷要求。但是M8螺栓利用率已经达到94%,35±3 N·m的扭矩已经不能再提高,否则当摩擦系数偏小时,螺栓有拉断的风险。换大规格的螺栓不仅会带使螺栓螺母的成本上升,还涉及对下摆臂模具的修改,成本会进一步提高。

下摆臂的制造误差是造成扭矩衰减的根本原因,由于U型开口尺寸超差会消耗螺栓的扭矩,同时直径为18 mm的区域内面轮廓度0.3 mm超差使下摆臂、衬套端面、螺栓螺母法兰面没有真正紧密接触。虽然在初始安装时能达到设计状态下的扭矩和夹紧力,但接头受到外力作用时,下摆臂板进一步被压平,螺栓的伸长量会被缩短,夹紧力减小,造成接头松动[4]。

4 改进实施

原因明确以后,研究人员得出了改进实施的对策:

(1)要求下摆臂厂家修改模具,优化工艺,确保直径18.0 mm区域和直径8.5 mm同心,而不是偏斜到孔的一侧,另一侧没有被压平,同时面轮廓度0.3 mm要满足图纸要求。

(2)将定扭矩法改为扭矩转角法。此处接头型式是典型的U型套筒连接,连接副间隙不可避免,用扭矩转角无法消除间隙的影响。

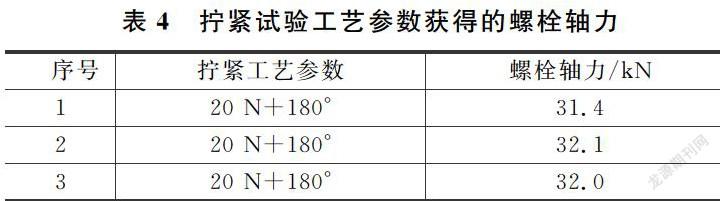

设计扭矩转角工艺,通过计算机辅助工程(CAE)计算出下摆臂变形刚度为8 000 N/mm,从图纸上可以算出连接副间隙为1.6 mm,所以消隙力为12.8 kN,消隙扭矩为20 N·m,将其作为起始扭矩。研究人员将螺栓屈服力FS=35 kN作为目标值将计算工艺转角设为150°,拧紧系数为1.2,得出工艺转角为180°。

通过试验验证拧紧工艺参数(表4),测得的轴力可以满足所有工况。

用工艺参数为20 N+180°的扭矩转角法拧紧试验车的接头,试验车再没有出现异响。将相同工艺用于正式生产,下线3 000多台车并与售后人员确认,未发现任何异响案例。

5 结论

在整车开发过程中,研究人员一定要重视连接接头的设计、计算和验证。在被连接件产品的过程控制中,对安装孔区域的质量一定要严格把关。为了提高连接接头的鲁棒性,如本文中下摆臂和连接杆类似的U型连接最好考虑采用扭矩转角法。较大的起始扭矩不仅可以消除间隙,还可以消除接触面的粗糙度和轮廓度的影响,起到整平接触面的效果。在确定间隙消除后,通过控制螺栓或螺母的旋转角度控制螺栓的伸长量,使夹紧力只与螺栓的规格和系统的刚度相关,从而螺栓摆脱摩擦系数的影响,得到稳定的夹紧力。

参考文献

[1]VDI 2230高强度螺栓连接的系统计算(第一部分)[S].设计与研究协会,螺栓连接委员会, 2010.

[2]刘惟信. 汽车设计[M]. 北京: 清华大学出版社,第六版,2001.

[3]成大先. 机械设计手册[M]. 北京: 化学工业出版社, 第六版,2019.

[4]叶又,黄平. 汽车紧固件实用技术手册 [M].中国质检出版社,2018.