基于计算机辅助工程技术的柴油机缸盖垫密封性分析

李志勇 常丽 刘剑峰 武振海

摘要:某柴油机缸盖垫在前期通过了面压试验确认,但在可靠性试验中出现缸盖垫开裂现象。利用Abaqus软件建立仿真计算模型,对不同工况下的缸盖垫线压力、波动量进行分析。结果表明,原缸盖垫线压力满足设计要求,但波动量超过了设计限值。随后提出改进方案,并对改进方案,进行仿真分析,最终通过缸盖垫疲劳振动试验验证2种缸盖垫的仿真计算结果。

关键词:柴油机;气缸垫;密封性;仿真分析

0 前言

近年来,随着国家汽车排放法规的不断升级,国家和政府对发动机的节能环保越来越重视,也对发动机的性能提出了更高的要求。目前,车用柴油机的缸内爆发压力已普遍提高到18 MPa以上的水平。由于缸盖垫结构复杂、接触介质多样、环境温度变化频繁,对缸盖垫的结构和材质要求非常高[1],而缸内爆压的提升则直接影响到缸盖的设计。本文利用Abaqus软件对不同工况下的缸盖垫线压力、波动量进行分析,优化缸盖垫结构,并进行试验验证。

1 缸盖垫密封性仿真计算方法

1.1 仿真模型的计算工况和负荷

缸盖垫的密封性仿真计算模型包括机体、缸盖、缸盖垫、缸套、缸盖螺栓、气门座圈和气门导管,如图1所示。

缸盖垫密封性仿真计算工况包括常温装配工况、起动初期的冷机工况、稳定运转的热机工况和各缸轮流发火工况[2]。对于缸盖垫缸口处的气体密封分析,研究人员将工况设置为装配工況、冷机工况和各缸轮流发火工况的组合。此工况组合对缸盖垫缸口处的密封性要求最为苛刻,缸口处的线压力最小。对于缸盖垫油水密封处的密封分析,研究人员将工况设置为装配工况、热机工况和各缸轮流发火工况的组合。此工况组合对缸盖垫油水密封处的密封要求最为苛刻。

考虑到极限条件,上述工况组合中装配工况的螺栓预紧力使用的是最小螺栓预紧力,同时螺栓预紧力按10%衰减考虑。另外,研究人员为4缸发动机的1缸和4缸设置了最大缸套沿凸出高度,为2缸和3缸设置了最小缸套沿凸出高度。热机工况缸体、缸盖的温度场来自缸体与缸盖的流固耦合,研究人员将冷机工况时缸体和缸盖温度设置为20 ℃。

1.2 材料特性

缸盖垫密封性仿真计算模型各零部件材料的特性主要包括不同温度下的弹性模量、泊松比、热导率、密度、热膨胀系数等,如表1所示。

缸盖垫材料为复合材料,材料特性参数需要缸口密封、油水密封处的压缩特性和回弹特性曲线。压缩率和回弹率是密封垫片极其重要的物理特性指标[3],直接影响垫片材料所在密封位置的密封效果。提高垫片材料压缩率的方法包括对金属密封面粗糙度、平面度和缺陷进行填塞。垫片材料的回弹率对螺栓预紧力的保持有直接影响。在进行垫片数据处理时,研究人员需要根据缸口密封、油水密封处孔波高差异及缸套沿的凸出高度,对垫片原始测量数据进行调整,同时须注意缸盖垫各密封位置的接触顺序。

2 原方案仿真分析

2.1 原方案缸盖垫材料特性

原方案缸盖垫材料特性如图2所示,包括缸口、油水孔和螺栓孔的压缩特性和回弹特性曲线。

2.2 原方案仿真计算结果分析

首先提取装配、热机及各缸轮流发火工况的组合仿真计算结果,用来评估缸盖垫油水密封处的密封。分析结果显示,油水密封处最小线压力为35.2 N/mm,出现在装配、热机及1缸发火工况组合,位置为缸盖垫1缸螺栓孔处,如图3所示。一般要求油水密封的最小线压力为10 N/mm,因此原始方案油水密封处的密封满足设计要求。

研究人员通过提取装配、冷机及各缸轮流发火工况的组合仿真计算结果,来评估缸盖垫缸口处的气体密封性。结果显示,缸口气体密封处最小线压力为91.1 N/mm,出现在装配、冷机及2缸发火工况组合,位置为缸盖垫1缸和2缸之间的鼻梁区。设计要求缸口处气体密封的最小线压力应大于5倍的缸内最大爆发压力。该柴油机最大设计爆压为18 MPa,因此要求缸口处气体密封的最小线压力为90 N/mm。因此,缸口气体密封处的最小线压力满足设计要求。

缸盖垫的波动量主要是由各缸轮流发火产生的爆压导致的,特别是在冷机工况下。因此,在提取装配、冷机及各缸轮流发火工况的组合仿真计算中,可单独通过各缸轮流发火引起的波动量来进行评价。结果显示,缸口气体密封处的最大波动量为26 μm,出现在2缸发火时,位置为缸盖垫1缸和2缸之间靠近排气侧处。一般缸盖垫波动量设计要求小于20 μm,因此该缸盖垫的波动量不满足设计要求。

3 改进方案仿真分析

3.1 改进设计

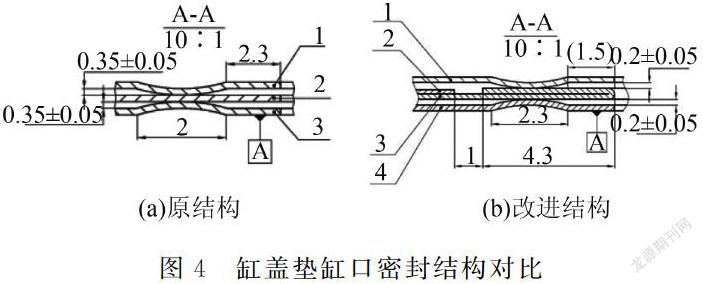

研究人员根据对原方案缸盖垫的仿真分析结果,对原缸盖垫缸口密封处的结构进行了改进设计,以防止缸盖垫开裂和窜气。具体改进措施包括:(1)降低上下板厚度,将上下板厚度由0.3 mm改为0.2 mm,从而降低油水密封筋强度,将更多轴力分配到缸口以增加缸口部位负荷;(2)中间板增加翻边结构、增加断差,从而降低缸口波形强度,并增加缸口负荷,使缸口部位压合更紧,减少缸口波动量。原结构和改进结构如图4所示。

3.2 改进方案缸盖垫材料特性

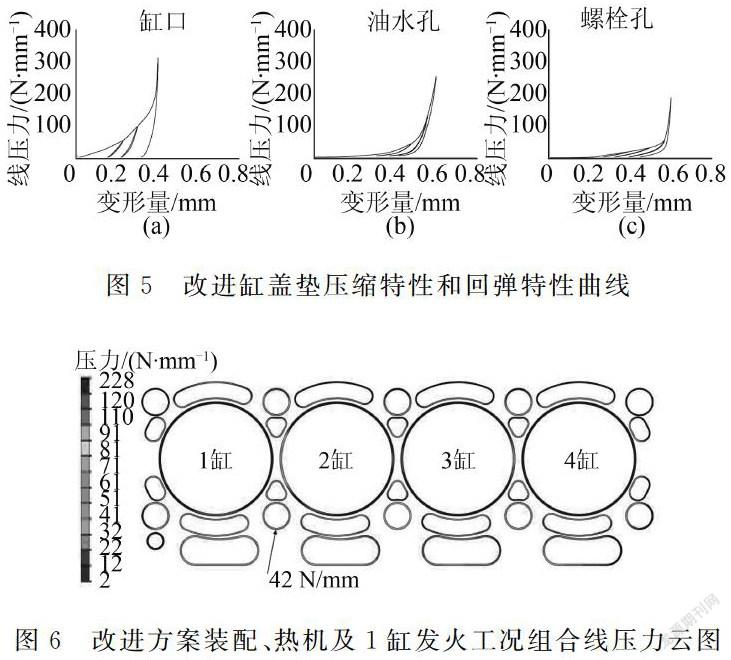

改进方案缸盖垫材料特性如图5所示,包括缸口、油水孔和螺栓孔的压缩特性和回弹特性曲线。

3.3 改进方案仿真计算结果分析

研究人员首先提取了装配、热机及各缸轮流发火工况的组合仿真计算结果。结果显示,油水密封处最小线压力为42 N/mm,出现在装配、热机及1缸发火工况组合,位置为缸盖垫1缸螺栓孔处,如图6所示。改进方案满足油水密封的最小线压力大于10 N/mm的设计要求。

通过提取装配、冷机及各缸轮流发火工况的组合仿真计算结果显示,缸口气体密封处最小线压力为927 N/mm,和原方案一样也出现在装配、冷机及2缸发火工况的组合,位置为缸盖垫1缸和2缸之间的鼻梁区,缸口气体密封满足线压力设计要求。

通过提取缸盖垫的波动量计算结果显示,缸口气体密封处最大波动量为11.5 μm,出现在2缸发火时,位置为缸盖垫1缸和2缸之间靠近排气侧处,满足波动量设计要求。

4 试验验证

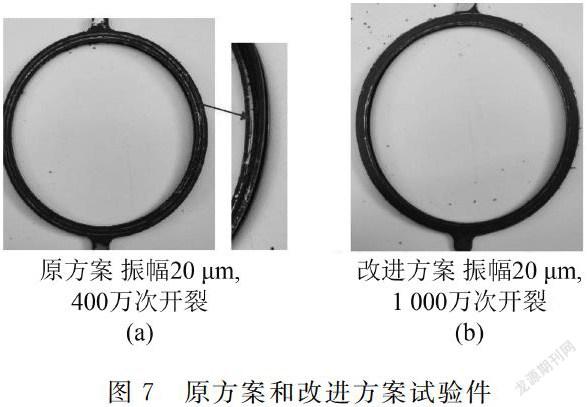

为了进一步验证试验效果,研究人员对原方案和改进方案进行了缸口振动疲劳试验。试验条件为振幅20 μm、频率23 Hz、温度200 ℃、振动次数为1 000万次。试验人员首先将试验件放入疲劳试验机中压紧垫片,然后升温至200 ℃,按设定参数进行试验。试验每进行100万次后,将试验件取出观察有无裂纹。试验结果显示,原方案进行到400万次出现裂纹,改进方案进行了1 000万次未发现开裂,改进方案满足设计要求。原方案和改进方案的试验件对比情况如图7所示。

经过缸口振动疲劳试验验证后,将改进方案试验件在柴油机上进行了可靠性试验,试验过程中没有再出现缸盖垫开裂现象。

5 结论

研究人员根据某柴油机缸盖垫的故障现象,利用仿真计算软件Abaqus搭建仿真计算模型,对原方案缸盖垫密封性进行仿真计算,结果显示原方案缸盖垫缸口密封处波动量超出设计限值。

结合原方案缸盖垫密封性的仿真计算结果,研究人员对原缸盖垫缸口密封处的结构进行改进设计并进行仿真计算,结果显示改进方案满足设计要求。

为进一步验证,研究人员对2种方案进行了缸口振动疲劳试验。试验结果显示,在振幅20 μm的条件下原方案进行400万次开裂,改进方案进行1 000万次未开裂,改进方案满足设计要求。

参考文献

[1]张洪超,倪计民,杜倩颖,等. 车用发动机气缸密封垫的密封性能研究[J]. 内燃机工程, 2011(05):84.87.

[2]王玲芳,徐政,陈明. 关于发动机缸垫密封性分析的研究[J]. 上海汽车, 2018(05):27.31.

[3]王兴日,田明. 发动机气缸密封垫压缩回弹性能测试技术研究[J].长春大学学报,2013(005):937.939.