氰化尾渣中金的回收试验研究

张世镖

摘要:某黄金矿山生物氧化—氰化炭浸工艺产生的氰化尾渣中金品位较高,为2.40~3.60 g/t。试验考察了焙烧氧化—氰化浸出工艺回收金的可行性。结果表明:在焙烧温度500 ℃、弱氧化气氛下焙烧120 min,获得的焙砂在氧化钙用量15 kg/t、矿浆浓度33 %、氰化钠用量1.0 kg/t、浸出时间24 h条件下进行氰化浸出,浸渣产率为88.80 %,金浸出率在94.92 %以上;采用焙烧氧化—氰化浸出工艺回收氰化尾渣中的金是可行的。该研究为氰化尾渣中金的回收利用提供数据参考。

关键词:氰化尾渣;焙烧氧化;氰化浸出;金浸出率;生物氧化

中图分类号:TD926.4文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0071-04doi:10.11792/hj20200416

引 言

难处理金精矿经过生物氧化预处理后[1],一般可使金氰化浸出率由30 %~50 %提高至约90 %,金矿资源的利用率得到显著提高[2-3]。金精矿中金品位较高,一般在30 g/t以上,生物氧化—氰化提金企业产生的氰化尾渣中金品位大多在1.50 g/t以上,直接送至尾矿库堆存会造成资源浪费[4]。

某黄金矿山采用生物氧化—氰化炭浸(CIL)工艺处理金精矿,处理规模约为13万t/a,生产过程中产生的大量氰化尾渣直接堆存于尾矿库。该矿山处理的金精矿是由微细粒浸染型金矿石经浮选而得,金的嵌布粒度较细。金精矿即使采用生物氧化预处理后,部分微细粒金仍未能有效解离,导致氰化尾渣中金的品位为2.40~3.60 g/t,具有较高的回收价值。根据氰化尾渣特性,探索焙燒氧化—氰化浸出工艺对氰化尾渣中金回收的可行性,为该部分氰化尾渣资源的利用提供依据。

1 试验部分

1.1 氰化尾渣性质

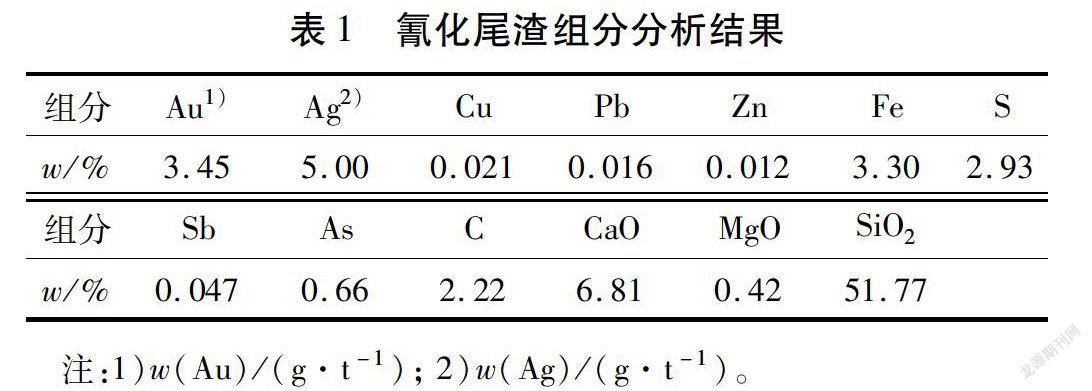

试验用某黄金矿山生物氧化—CIL流程产生的氰化尾渣,其组分分析结果见表1。由表1可知,氰化尾渣中仅金具有回收价值,其品位为3.45 g/t。

对氰化尾渣进行工艺矿物学研究表明:氰化尾渣中金属硫化物相对含量约为3.33 %,主要为黄铁矿、磁黄铁矿;金属氧化物相对含量约为0.27 %,主要为赤铁矿、磁铁矿、铬铁矿等;脉石矿物主要为石英、长石。氰化尾渣中金的嵌布状态以金属硫化物包裹金为主,占43.71 %;单体及裸露金占29.86 %;脉石矿物包裹金占17.08 %;“劫金”物质吸附金占9.35 %。

该氰化尾渣采用CIL工艺直接浸出时,金浸出率小于20.00 %,为极难处理含金资源。综合考虑,试验采用焙烧氧化—氰化浸出工艺对其进行处理。

1.2 试验方法

1)焙烧氧化。取一定量的氰化尾渣置于坩埚中,并在马弗炉高温条件下保温一定时间,取出,冷却,称量,得到的焙砂用于后续氰化浸出试验。

2)氰化浸出。首先将焙砂装入搅拌槽中,调浆至预定矿浆浓度,添加氧化钙调整矿浆pH,加入氰化钠进行氰化浸金。浸出完成后固液分离,浸渣洗涤、烘干。采用火试金法测定浸渣中的金,计算金浸出率。

2 试验结果与讨论

2.1 焙烧氧化试验

试验考察了焙烧温度、焙烧气氛、保温时间等对金浸出率的影响。焙砂氰化浸出试验条件:矿浆浓度33 %、pH值11、碱处理时间2 h、氰化钠用量5.0 kg/t(试验中氰化钠用量均以焙砂计)、浸出时间24 h。

2.1.1 焙烧温度

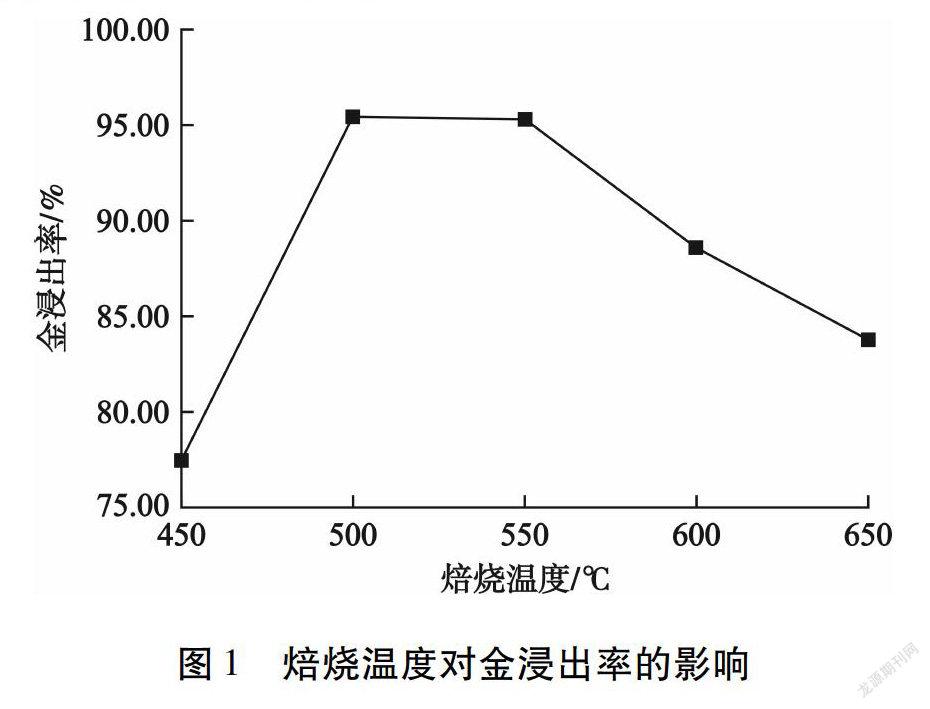

焙烧温度对金浸出率的影响见图1。由图1可知:随着焙烧温度的升高,金浸出率先升高后降低。当焙烧温度较低时,部分金未能得到解离暴露,影响后续氰化浸出指标;焙烧温度过高,低熔点矿物会形成液相,导致金的二次包裹,影响金的浸出。因此,焙烧温度确定为500 ℃~550 ℃,此时金浸出率为95.30 %~95.43 %。

2.1.2 焙烧气氛

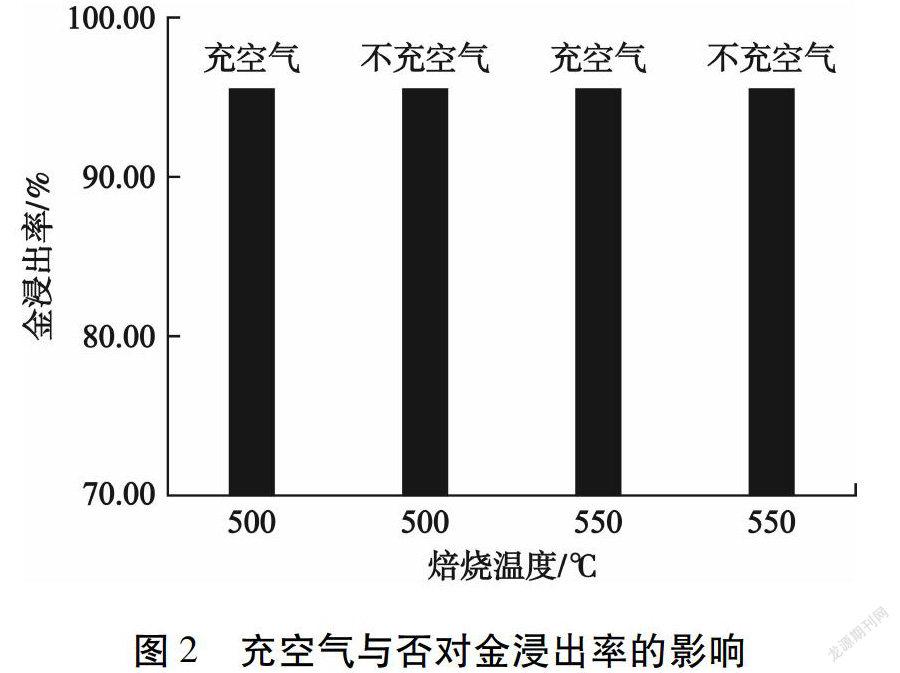

在焙烧温度分别为500 ℃、550 ℃,保温时间120 min条件下,考察焙烧气氛对金浸出率的影响,结果见图2。由图2可知:在焙烧温度为500 ℃和550 ℃条件下,充空气与否对金浸出率基本无影响。考虑到焙烧炉的密封性,实际在不充空气焙烧时,炉膛内为弱氧化气氛,但由于氰化尾渣中硫、碳等耗氧物质含量相对较低,对空气的需求量较少,在弱氧化气氛中也能获得较佳的焙烧效果。为进一步考察焙烧气氛的影响,在不充空气条件下料层厚度增加为原来的2倍,获得的焙砂再进行氰化浸出。结果表明,料层厚度增加,焙砂金浸出率与之前基本相同。因此,后续焙烧时不充空气。

2.1.3 保温时间

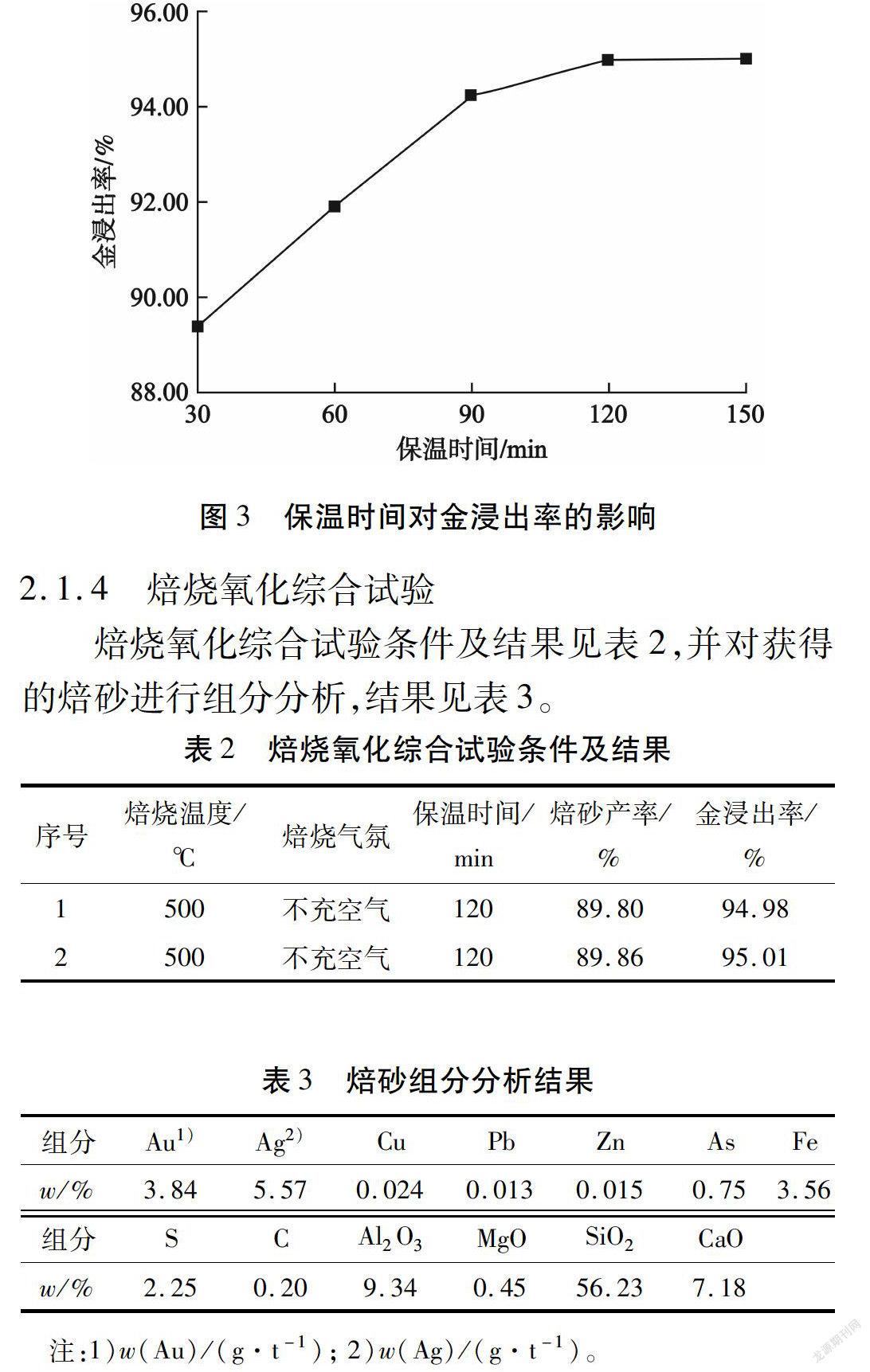

将装有氰化尾渣的坩埚放入马弗炉中,当温度升至500 ℃后保温一段时间,考察不同保温时间对金浸出率的影响,结果见图3。由图3可知:保温时间从30 min延长至120 min,金浸出率由89.37 %提高至94.96 %;继续延长保温时间至150 min,金浸出率无明显提升,这说明保温时间会影响焙烧氧化效果。当保温时间较短时,黄铁矿、磁黄铁矿等未能完全分解,达不到破坏其晶格包裹的目的。此外,物料中所含的“劫金”物质也未能完全氧化而改性,影响金浸出率。因此,保温时间选择120 min。

2.1.4 焙烧氧化综合试验

焙烧氧化综合试验条件及结果见表2,并对获得的焙砂进行组分分析,结果见表3。

由表2可知:在焙烧氧化最佳条件下获得的焙砂氰化浸出指标稳定,金浸出率能够保持在94.98 %以上。试验对产率为89.80 %的焙砂进行组分分析,结果表明:经过焙烧氧化,原料中S、C的氧化去除效果较好,去除率分别为31.04 %、91.91 %。氰化尾渣经过焙烧氧化预处理后,使包裹金的硫化物氧化分解,有机碳等“劫金”物质氧化而改性,有效消除影响金浸出的不利因素。

2.2 氰化浸出試验

以最佳焙烧氧化条件下获得的焙砂为原料进行氰化浸出,考察各因素对金浸出率的影响。氰化浸出试验条件为矿浆浓度33 %、pH值11、碱处理时间2 h、氰化钠用量5.0 kg/t、浸出时间24 h。

2.2.1 氧化钙用量

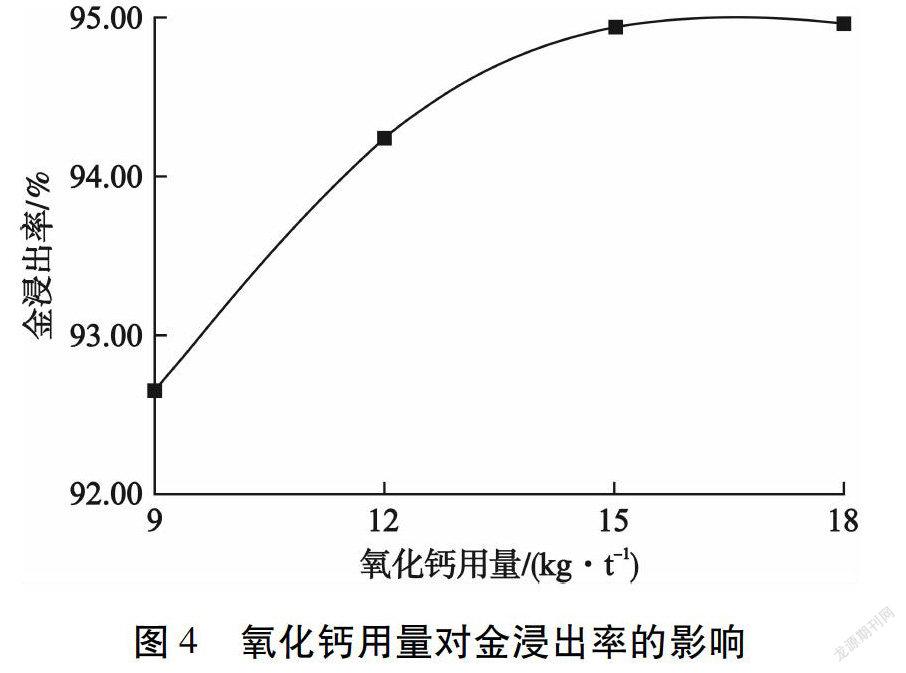

试验选用氧化钙调整矿浆pH,其用量分别为9 kg/t、12 kg/t、15 kg/t、18 kg/t,考察不同氧化钙用量对金浸出率的影响,结果见图4。由图4可知:氧化钙用量由9 kg/t提高至15 kg/t时,金浸出率由92.64 %提高至94.93 %;进一步提高氧化钙用量,金浸出率无明显改善。综合考虑,氧化钙用量为15 kg/t时即能满足氰化浸出要求。

2.2.2 矿浆浓度

试验调整矿浆浓度分别为20 %、25 %、33 %、40 %,考察不同矿浆浓度对金浸出率的影响,结果见图5。由图5可知:矿浆浓度小于33 %时,金浸出率基本稳定,约为95.00 %;矿浆浓度提高至40 %后,金浸出率降低至92.36 %。这说明矿浆浓度对金浸出率有一定影响,当矿浆浓度较高时,矿浆中溶解氧浓度降低,影响氰化浸出指标,因此矿浆浓度以不超过33 %为宜。

2.2.3 氰化钠用量

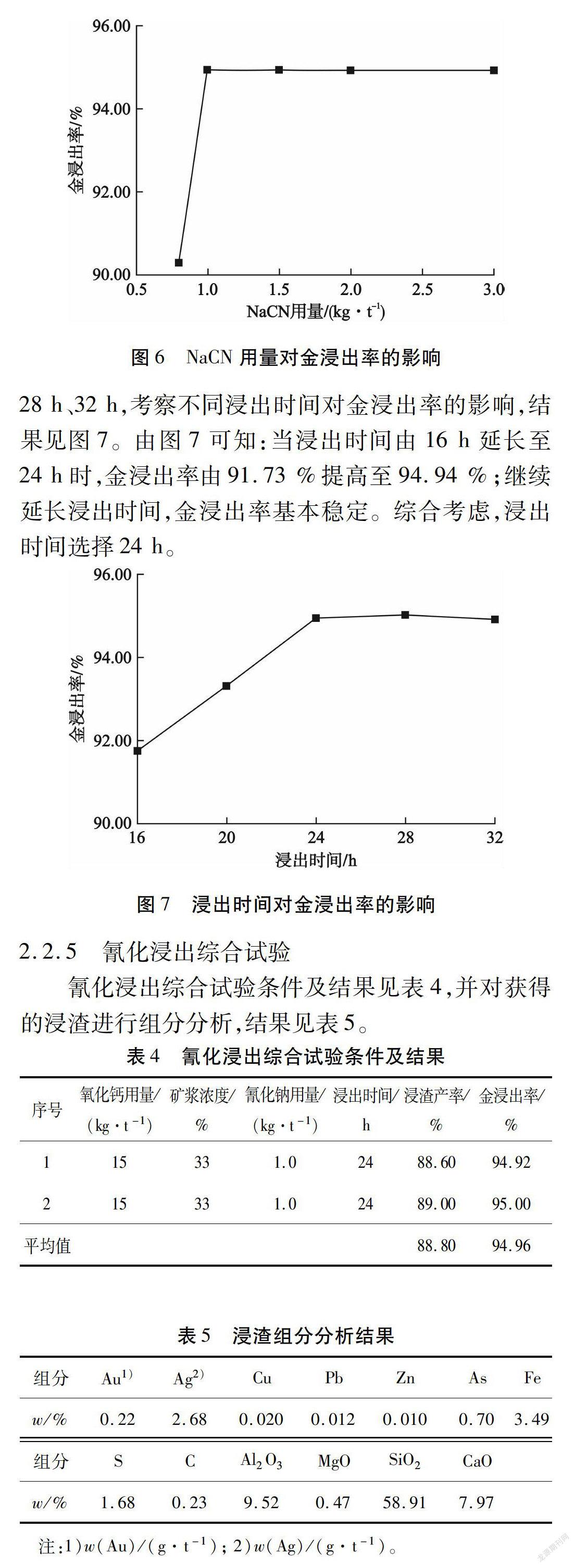

试验控制氰化钠用量分别为0.8 kg/t、1.0 kg/t、1.5 kg/t、2.0 kg/t、3.0 kg/t,考察不同氰化钠用量对金浸出率的影响,结果见图6。由图6可知:随氰化钠用量增加,金浸出率先增加后趋于稳定;当氰化钠用量大于1.0 kg/t后,金浸出率基本不再提高。综合考虑药剂成本,氰化钠用量以1.0 kg/t为宜。

2.2.4 浸出时间

试验控制氰化浸出时间分别为16 h、20 h、24 h、28 h、32 h,考察不同浸出时间对金浸出率的影响,结果见图7。由图7可知:当浸出时间由16 h延长至24 h时,金浸出率由91.73 %提高至94.94 %;继续延长浸出时间,金浸出率基本稳定。综合考虑,浸出时间选择24 h。

2.2.5 氰化浸出综合试验

氰化浸出综合试验条件及结果见表4,并对获得的浸渣进行组分分析,结果见表5。

由表4可知:在氰化浸出最佳条件下,焙砂中的金浸出指标较稳定,金浸出率保持在94.92 %以上。

3 结 论

1)某黄金矿山生物氧化—CIL工艺产生的氰化尾渣中金品位为2.40~3.60 g/t,具有综合回收利用价值。试验采用焙烧氧化—氰化浸出工艺对其进行处理。

2)焙烧氧化最佳试验条件为焙烧温度500 ℃、弱氧化气氛下保温120 min,此时焙砂产率高于89.80 %,金浸出率在94.98 %以上。

3)焙砂氰化浸出最佳条件为氧化钙用量15 kg/t、矿浆浓度33 %、氰化钠用量1.0 kg/t、浸出时间24 h,此时浸渣产率为88.80 %,金浸出率在94.92 %以上。

4)焙烧氧化—氰化浸出工艺能够回收生物氧化—CIL工艺产生的氰化尾渣中的金,有效提高了二次资源的利用率。

[参 考 文 献]

[1] 郝福来.生物冶金技术的发展及其在黄金行业中的应用现状[J].黄金,2019,40(5):51-56.

[2] OFORI-SARPONG G,OSSEO-ASARE K,TIEN M.Mycohydrometallurgy:Biotransformation of double refractory gold ores by the fungus,Phanerochaete chrysosporium[J].Hydrometallurgy,2013,137:38-44.

[3] 吕卫强.难处理金精矿连续生物氧化—炭浸提金研究[J].矿产保护与利用,2013(1):35-38.

[4] 边振忠,傅平丰,李振宇.焙烧氰化尾渣中金、银和铁的回收利用研究进展[J].贵金属,2017,38(3):88-92.

Abstract:The gold grade of the cyanide tailings produced in the bio-oxidation-CIL process by roasting oxidation-cyanide leaching process in a gold mine is relatively high at 2.40-3.60 g/t.The test examines the feasibility of reco-vering gold from.The results show that when the slag obtained after the tailings are roasted at 500 ℃ under a weak oxidizing atmosphere for 120 min is subjected to cyanidation with CaO dosage 15 kg/t,slurry concentration 33 %,NaCN dosage 1.0 kg/t and leaching time 24 h,the yield of leaching slag is 88.80 % and leaching rate of gold is over 94.92 %,which proves that it is feasible to recover gold in the cyanide tailings by the roasting oxidation-cyanide leaching process.The study provides data reference for the gold recovery from cyanide tailings.

Keywords:cyanide tailings;roasting oxidation;cyanide leaching;gold leaching rate;bio-oxidation