基于DSP的道路模拟振动台控制系统设计

陈良

摘 要:针对电液振动台各个伺服阀相位一致性较差问题,设计了外置式伺服阀控制器。针对道路模拟振动台的实验要求,设计了控制系统的整体方案。为了提高控制系统的实时性和快速性,在硬件方面,采用了DSP TMS320C2812采集振动台反馈的模拟量和数字量,利用DSP320C6713处理算法并且与嵌入式处理器S3C2410进行通讯,从而完成道路模拟振动台的控制系统设计。

关键词:道路模拟振动台;控制系统;设计;DSP快速原型

中图分类号:TP273 文献标识码:A

0 引言

汽车可靠性试验一般可以分为实际使用道路试验、认证场试验和实验室试验[1]。实际使用道路试验是在实际使用工况下考验汽车的可靠性。这种情况最能反映实际情况,在这种意义上来说,实际使用道路试验是最理想的[2]。电液道路模拟振动台是进行汽车零部件室内道路模拟试验的关键设备之一,通过道路模拟振动台可以在室内再现路面随机振动环境,完成零部件在路面激励作用下的可靠性及性能考核等试验[3]。目前国内各汽车厂家的道路模擬试验设备基本上为进口设备,由于这些设备存在着测试数据存储和共享不方便、无法利用外部数据分析软件、难以扩展、接口难等缺点[4],为此我们研制了基于DSP快速原型的软硬件控制系统来解决这一问题。

但是国内的振动台液压伺服控制系统采用基于ISA总线或PXI总线的控制器,数据处理能力及实时交互性都存在着极大的弊端。而美国SD公司Jaguar多轴振动控制器采用多DSP处理器协同的工作方案,实现了高速数据采集和复杂数据处理能力;MTS伺服控制器的结构与SD公司Jaguar控制器的结构基本相同,由DSP控制器完成数据采集后,在浮点DSP处理器上实现控制算法;Pulsar伺服控制器采用目前运算速度极快的DSP TMS320C6711为核心的中央信号处理器,通过光纤通讯获得节点控制器采集到的现场各种传感器的数据,进行控制计算和数据处理。

如果把振动台的实时控制系统完全搭建在一个DSP上,该DSP不仅要完成复杂的算法,还要完成控制系统的数据采集、外扩各种接口并且还要完成人机交互的工作,必然会降低控制系统的实时性。由于振动台对实时性要求较高,考虑采用多DSP的控制系统,将算法实现部分与数据采集、执行机构的控制、人机交互部分分开,从而充分利用DSP的快速数据处理能力。

1 电液振动台的工作原理及其控制策略

1.1 电液振动台工作原理

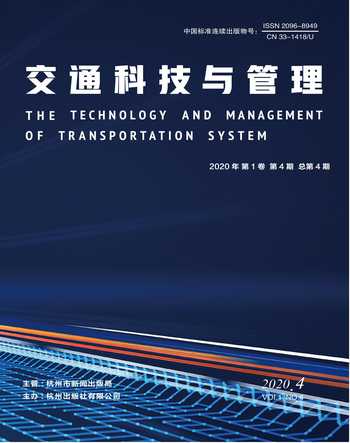

图1所示是液压振动台控制系统框图,液压振动台主要包括:①作动器,由油缸、活塞杆、工作台面和位移传感器组成;②伺服阀,是将微小电信号转换为大功率液压作动的核心部件;③液压源,液压源是向作动器提供流体动力的装置;④控制装置,由用户指令(发出各种信号源)、功率放大器以及调制解调器。该控制系统的原理为:功率放大器将来自用户输入的信号和来自伺服阀、作动器的位移传感器(该系统采用LVDT传感器)的信号进行分析比较,产生一个偏差信号并将其进行放大,然后将其输入给伺服阀的力马达,力马达产生一个与该偏差信号大小成比例的力,该力作用在一级滑阀上并使滑阀产生与此力成比例的位移。与一级滑阀输出位移成比例的液压油流体作用在二级滑阀两端,使二级滑阀的运动速度与力矩马达的输入电流成比例,装在主阀芯的LVDT向伺服放大器提供位移反馈信号,组成闭环控制。

1.2 振动台外置阀控器的研制

振动台出现的高频使各个液压缸一致性较差。它所使用的阀控器是内置MOOG792高响应三级伺服阀,由于内置阀控制器的控制参数不可调,使得伺服阀在60 Hz~80 Hz频率范围内工作时,各个伺服阀之间的一致性,特别是相位的一致性较差,从而导致振动台本身的主要技术指标(如横向比、均匀度等)在频率较高的范围内比较差。因此,本文设计外置式伺服阀控制器解决该问题。伺服阀控制器原理如图2所示,主要包括:

(1)信号的输入和前馈控制器:将计算机输出的±10 mA电流形式指令信号转换为±10 V电压信号,再经前馈控制器调整后,输出阀控器的指令信号。其中,前馈为一阶前馈控制环节,通过调整前馈控制器拐点频率进一步提高伺服阀的频宽。

(2)位置闭环:伺服阀阀芯位移信号经过调理后形成标准的±10 V信号后,作为伺服阀的位置闭环控制的反馈信号,与指令信号做差。

(3)速度反馈控制器和比例控制器:速度反馈控制器是阀控器的重要组成部分,通过调节速度反馈增益和比例控制器增益可以大大提高伺服阀的频宽。

(4)伺服阀驱动:经上述控制器调整后,产生伺服阀驱动信号,经伺服驱动器转换为±40 mA的功率驱动信号,驱动伺服阀动作。此外,为了消除摩擦力等非线性因素的影响,在伺服驱动信号中加入了高频抖振信号,其频率和幅值可调。

(5)阀芯位移输出:伺服阀阀芯位移信号经过调理后形成标准的±10 V信号后,一方面作为伺服阀的位置闭环控制,另一方面经过电压-电流转换后输出给计算机,用于实时监测。

1.3 电液振动台控制策略

图3所示为六自由度振动台系统,采用自由度控制方法并辅以压力镇定控制器才能确保系统的稳定运行。六自由度液压振动台系统的给定姿态为6个指令(3个平动位置,3个转动姿态),将给定位姿与反馈位姿的6个偏差经自由度分解矩阵转换为8个激振器的驱动信号,分别驱动各激振器运动。其中反馈位姿由单系统位置和加速度反馈信号经自由度合成矩阵运算求取。由于受控自由度数为6,而平台有8个激振器,整个系统是静不定的,运动过程中将产生很大内力,因而需采用压力镇定控制器削弱系统内力。压力镇定控制器的实现方法是取各激振器的压差为反馈量,按照一定运算规则计算各激振器的内力,再将每个激振器的内力值取反后按一定比例加到各自的控制回路中,达到减小系统内力的目的。由于振动台的控制系统为电液位置伺服系统,其频宽较低且阻尼较小,为实现加速度控制和提高系统频宽与稳定性,采用基于极点配置的三状态控制策略。同时,由于被试件具有偏心和高度,产生回转力矩和倾覆力矩是造成各激振器运动不同步的主要原因,为消除这种影响而引入瞬态力解耦控制策略。为了消除自由度间的耦合运动而引入了几何解耦控制策略。

2 道路模拟振动台控制系统设计

道路模拟及试验系统用来完全或局部模拟整车道路行驶时的振动环境,对驾驶室总成、车架总成进行试验。设计的道路模拟振动台控制系统具有如下功能:

(1)对整车及车架、驾驶室等总成进行耐久性试验:利用道路模拟振动台试验系统模拟车辆在预定路面、预定形式条件下的振动环境,在实验室进行耐久性试验。

(2) 对车架、驾驶室等总成进行动态响应试验:利用道路模拟振动台试验系统模拟车辆在预定路面、预定形式条件下的振动环境,在实验室进行车架、驾驶室总成等的动态响应(加速度和速度)的测试。

(3)悬架系统(单轮)试验:利用特定的装备可以进行悬架系统(单轮)动态特性试验、疲劳试验等。

根据以上要求及振动台的控制策略,将从总体方案、硬件和软件進行设计。在总体方案的基础上,硬件方面采用多DSP嵌入式控制器,软件采用快速原型控制系统。

2.1 道路模拟振动台控制系统总体设计

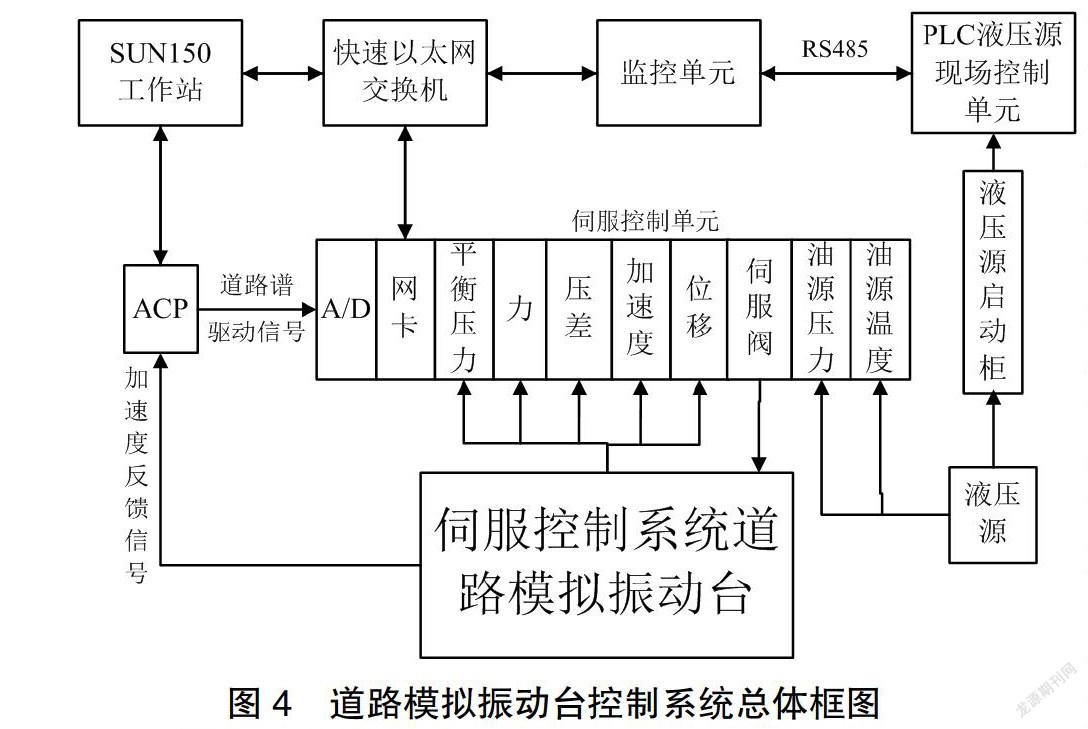

图4所示为道路模拟振动台控制系统的总体结构图,主要包括:

2.1.1 伺服控制系统

伺服控制系统的主要功能是实现预载作动器的数字闭环控制,系统状态显示、液压源的远程自动控制。它包括3个部分:①监控单元:通过快速以太网与振动控制系统及伺服控制单元通讯,实现数据交换和信号的输入输出;通过RS-485串行通讯与PLC液压油源现场控制单元通讯,实现液压源的管理与远程的自动控制。此外,监控单元与系统的状态显示、记录和输出,伺服控制单元的操作与工作状态的转换。②伺服控制单元:预载作动器的数字闭环控制。③PLC液压油源现场控制单元。

2.1.2 振动控制系统

振动控制系统为nCODE、nSoft等效分析软件和SD的JAGUAR多轴随机振动控制系统,主要功能是实现精确的道路复现控制和道路谱的强化处理。它包括了3部分:SUN150图形工作站及振动控制软件;SD ACP多通道动态数据采集单元;数据采集及处理软件。

2.1.3 数据采集系统

由动态数据测试系统和数据解码存储系统构成,主要实现对48路应变信号和32路加速度传感器信号采集和显示。

2.2 控制系统硬件设计

图5所示,振动台控制系统利用DSP TMS320C2812进行数据的采集,DSP TMS320C6713进行算法处理与通讯,嵌入式处理器S3C2410与上位机Labview进行数据传输。该控制系统需要完成3个CPU之间的数据交换,选择了双口RAM来完成数据与信息交换,双口RAM是一种双端口器件,允许2个处理器同时访问一个端口,每个处理器都可以将双口RAM看作自己的本地存储器。双口RAM的每个端口都有各自的数据、地址和控制线,允许处理器对存储器的任何地址执行随机读写操作。这样,既保证了实时数据采集和运算,又保持了两者之间的数据同步。振动台的位置反馈信号、加速度反馈信号、单缸压力信号、压力反馈信号和振动控制系统的输出量经相关传感器采集后,利用变送器输入到控制器中,经过I/V转换成3.3 V后进入A/D采集芯片ADG438F。DSP TMS320C2812将采集的振动台反馈信号存放在双口RAM1中,以供DSP TMS320C6713存取;而TMS320C6713将运算处理后的数据与信息也存放在双口RAM中,以供TMS320C2812存取,作为D/A输出控制振动台的运动。同时,TMS320C6713也将运算处理后的数据与信息也存放在双口RAM2中,以供S3C2410存取,与上位机Labview利用以太网进行数据交换。同时,操作人员通过上位机Labview给出振动台的指令信号,经S3C2410存放在双口RAM2中,以供TMS320C6713存取。

3 结论

针对传统采用基于ISA总线或PXI总线的控制器,其数据处理能力及实时交互性方面存在弊端这一问题,参照美国SD公司Jaguar多轴振动控制器的设计思想,在硬件上采用多CPU的工作模式,既提高了数据处理能力,也保证了实时交互的可靠性。同时,在数据处理速度和实时性方面有了很大的提高。

参考文献:

[1]陈修祥,马履中.六轴振动半主动控制装置设计与仿真[J].农业机械学报,2008,52(04):137-141.

[2]魏巍,杨志东,韩俊伟.超冗余液压振动台的模态空间解耦控制[J].哈尔滨工业大学学报,2015,47(01):48-53.

[3]刘成.电液伺服道路模拟试验随机波形再现的时域控制[D].武汉理工大学,2002.

[4]赵慧,张尚盈,韩俊伟.道路模拟振动台的控制策略及关键技术[J].流体传动与控制,2008,6(02):14-17.