一种薄壁筒体内孔车刀的设计与制造

郭俊 王新 武艳慧

摘 要:某型号旋压毛坯是一薄壁筒体,壁厚较薄、长度较长,内孔精度要求高,内表面不允许接刀加工,表面质量要求较高。该薄壁筒体内表面车削过程易产生振动和变形,难以保证尺寸、形位和表面质量精度要求,为解决这一难题,设计制造了一种薄壁筒体内孔车刀,实际应用效果良好。

关键词:薄壁筒体;设计制造;内孔车刀

中图分类号:TG712 文献标识码:A

1 薄壁筒体工艺性分析

1.1 技术性分析

“旋压毛坯”材料为D406A超高强度钢,长530 mm,外表面圆度不大于0.15 mm,直线度不大于φ0.10 mm,内孔尺寸φ199±0.05 mm,表面粗糙度3.2 μm,壁厚10±0.03 mm,内孔不允许接刀车削。零件图纸见图1,三维造型图见图2。

1.2 结构工艺性分析

该零件属薄壁筒体,装夹易变形,在进行内孔车削时,需使用全包容专用软爪进行装夹。内孔长度较长,精度要求高,车削加工时,需设计制作专用内孔车刀,并选择合理的切削三要素。

2 内孔车刀的设计与制作

2.1 内孔车刀

内孔车刀是在车床上进行内表面车削加工时所使用的刀具,一般由刀头和刀杆两部分组成,有分体式和可调组合式内孔车刀。孔加工的关键技术是解决内孔车刀的刚度和排屑问题。普通内孔车刀可加工孔长较短,且刀杆刚性差,振动大,车削后内表面容易产生波纹,内孔尺寸精度和表面质量差。低速精车内孔后,内孔表面质量有一定改善,但内孔易产生一定锥度,影响工件形位精度要求。中速切削后,会产生积屑瘤,内孔表面质量降低。对特殊零件内孔的加工,需進行内孔车刀的设计制作。

2.2 内孔车刀设计思路

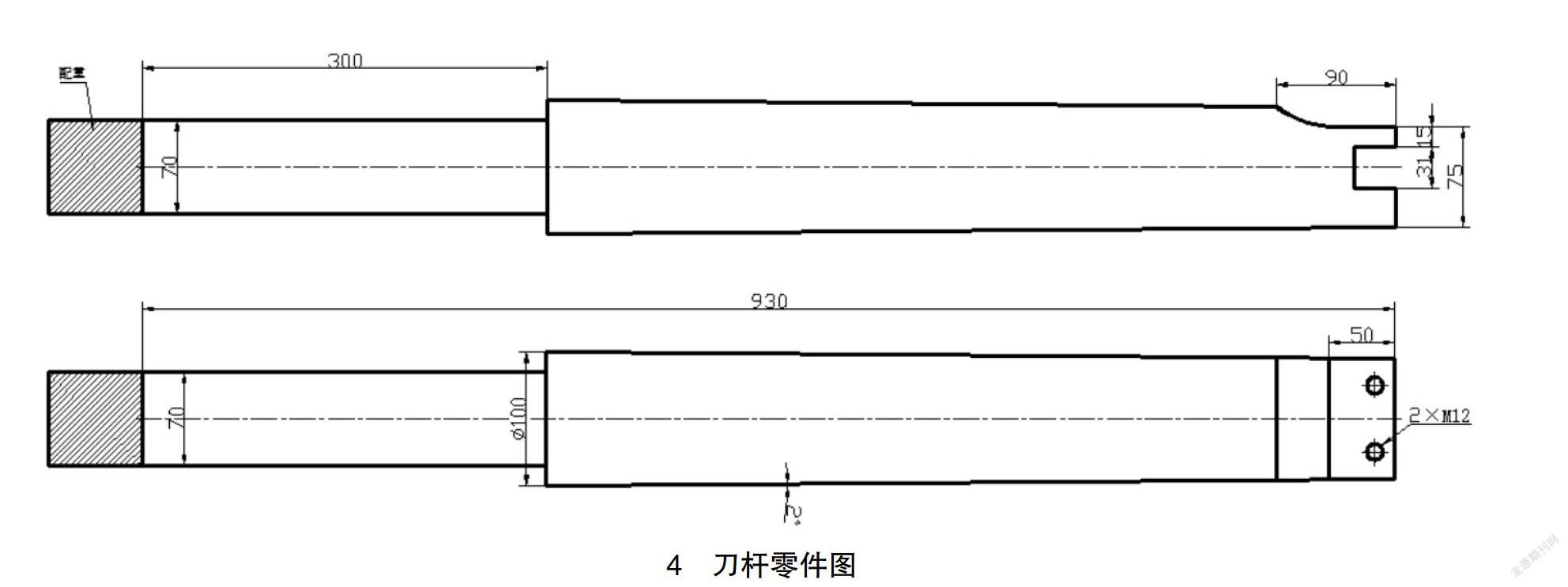

该“旋压毛坯”长度530 mm,内孔最终尺寸为φ199±

0.05 mm,不允许接刀车削。这就需要合理设计刀杆长度尺寸及直径。刀杆长度要大于850 mm,长杆直径最大φ100 mm,为增加刚性,长杆中间部分设计成有一定锥度的圆锥状,刀杆头部设计可装夹外圆车刀结构,尾部设计成长方体,使用时将刀杆紧固在机床刀架上,然后将普通或机夹车刀刀柄紧固在刀杆头部,由于刀杆长,重量重,需要注意的是,在使用时,刀杆尾部要加40 kg左右的配重。

2.3 材料选择

刀柄选择45号钢,并进行淬火处理,HRC32~38。

2.4 结构设计

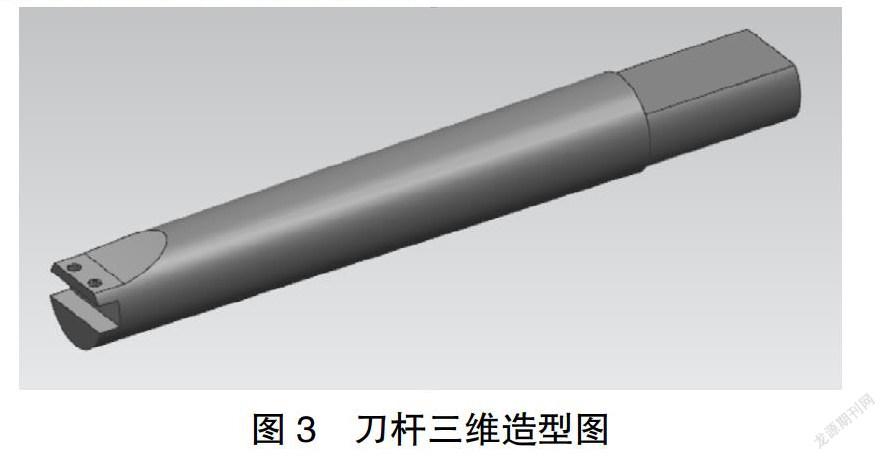

刀杆总长为930 mm,为加强刀杆强度,刀杆整体设计成2°锥柄。刀杆尾端设计成70 mm×70 mm见方,长300 mm的长方体形状,并设计60 kg左右的配重。刀柄头部设计有31 mm×31 mm通槽,用于放置普通或机夹车刀刀柄,通槽上部设计有两个M12的螺纹孔,用于紧固螺栓拧紧。三维造型图见见图3,零件图见图4。

2.5 刀杆机械加工工艺路线

刀杆的机械加工工艺路线为:1料—2热(HRC32~38)—3钳(在端面划、钻中心孔)—4车(一夹一顶,车端面、外圆、外锥)—5车(调头,架中心架,车端面,车外圆)—6钳(划铣方外型线、刀杆头部外型线)—7铣(铣方)—8线切割(割刀杆头部外型)—9钳(钻、扩、攻2×M12螺纹孔)—10焊(焊接配重)—总检—入库。

2.6 车刀的选择

车刀选择普通硬质合金或机夹式外圆车刀,使用时将刀柄用两螺母紧固于刀杆头部。

2.7 车刀角度的选择

为减小筒体变形,应尽量减小车削径向力,所以车刀主偏角选择92°~93°,副偏角选择8°~9°,前角选择5°,为减小刀具与工件间的摩擦,主后角选择8°~9°,副后角选择15°,为使切屑排向工件待加工表面,刃倾角选择3°。

3 结论

经实际应用,使用本薄壁筒体内孔车刀成功完成了“旋压毛坯”内孔的车削加工,且效果良好。

参考文献:

[1]陈向云.机床夹具设计[M].电子工业出版社,2013.

[2]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2010.

[2]徐灏.机械设计手册[M].北京:机械工业出版社,2002.