基于量产验证的汽车研发阶段总装试制线研究

张勇 杨贵林 姚军 冯波 毕兴伟 范武

摘要:在有限空间内设计了一条多车型混线生产的环形试制线,使产品在研发阶段就能按照量产模式的方式进行生产和验证。通过工艺分析和工艺路线排布,确定出三种运行路径,并运用Flexsim仿真软件,对运行路径的可行性进行充分验证,快速得出仿真结果。

Abstract: In the limited space, a ring trial production line for multi vehicle mixed line production is designed, so that the product can be produced and verified according to the mode of mass production in the R&D stage. Through process analysis and process routing, three paths are determined, and the flexsim simulation software is used to fully verify the feasibility of the operating mode and quickly obtain simulation results.

关键词:量产验证;总装工艺;试制线;Flexsim

Key words: mass production verification;assembly process;pilot line;Flexsim

中图分类号:U468.2 文献标识码:A 文章编号:1674-957X(2020)23-0040-03

0 引言

样车试制在整车研发中,对产品设计验证、产品工艺验证以及产品质量验证等方面起到了关键性的作用,是对产品虚拟设计开发的有效验证与补充[1]。样车试制工艺主要分为冲压、焊装、涂装和总装,其中样车试制总装工艺是样车试制工艺中的最后环节,由于受场地、设备投资成本等因素限制,大多数主机厂的总装工艺装备仍采用传统的工作站或简易试制线的方式。随着国内汽车行业竞争日益加剧,国产汽车产品开发周期缩短,多平台、多品种、多项目并行试制工作越来越多。通常一个新车型的开发需要试制上百台试制样车,例如某汽车研发中心样车试制需求甚至已达到2000台/年,因此需对总装样车试制线进行全新规划,目的是缩短样车试制生产周期,充分验证出设计、工艺、制造、采购等问题。

1 总装试制线现有布局形式

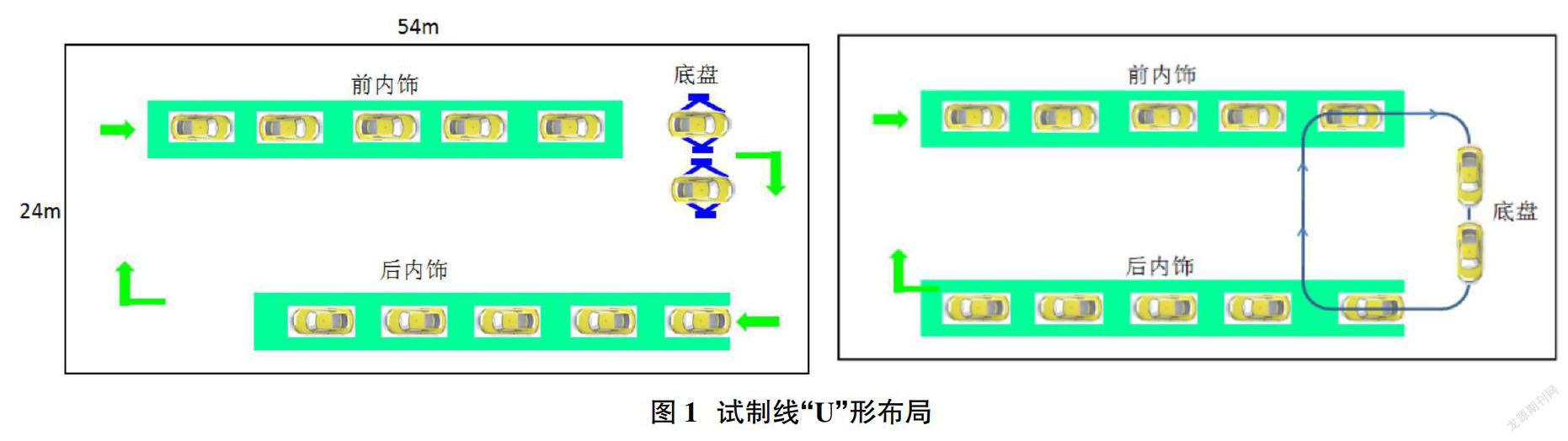

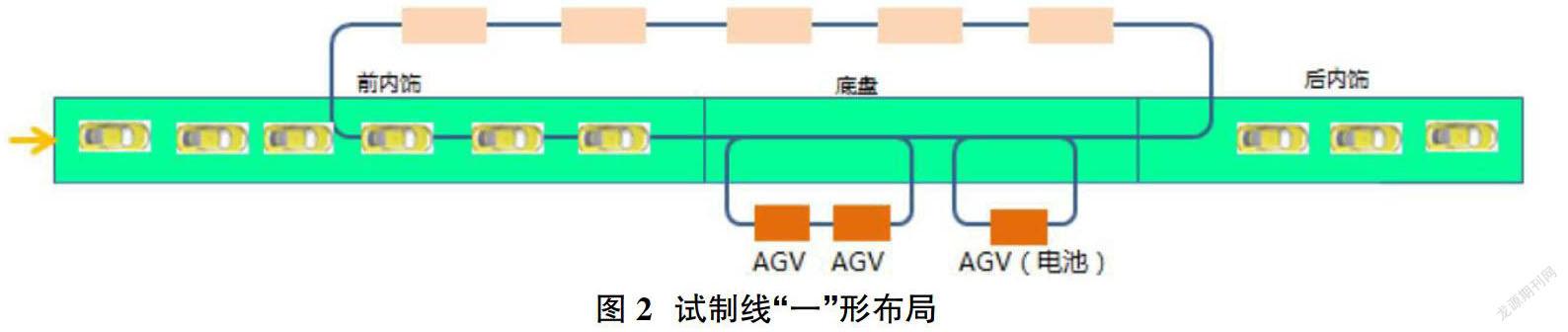

试制线主要分为前内饰、底盘和后内饰装配,前、后内饰装配按照流水线的方式人工将车身向前推动;底盘装配是利用举升机或空中输送线完成底盘件的装配,见图1和2所示。此种布置形式的优点是工艺布局简单、造价低,但存在工艺验证不充分和试制效率低下等缺点,因此只能满足小批量的试制任务。

2 总装试制线运行模式研究

2.1 研究目标

传统试制模式在试制阶段时存在工艺验证不全面、整体工艺验证能力相对较弱、缺乏必要的验证手段、产能瓶颈等诸多弊端,因此根据产品要求及未来需求规划一条具有国际先进水平的总装柔性化试制线,可实现多车型混线(包含三厢、两厢轿车、商务MPV、SUV)的试制任务,在产品投产前通过试制线充分驗证装配工艺,满足当前和未来的使用需求。

总装柔性化试制线在前期规划时[2-3],需满足以下4点核心目标:①实现量产线模式:由于试制场地有限,需在有限的区域内,实现量产线的真实场景,在产品投产后实现与量产线的平稳过渡;②实现线体自动化:线体设备按照量产线节拍自动运行;③达到柔性化能力:可满足不同平台、不同车型同时上线生产;④实现车身按顺序上线、按顺序下线。

2.2 基本工艺参数确定

2.2.1 生产节拍确定

按照某款车型规划在某条生产线生产,规划产能年产能22万台,三班生产,每年工作300天,则该车型的规划节拍计算公式,见式(1):

式中T代表每天工作时间(小时);D代表年工作天数(天);A代表年产能(辆);工作时间T:三班19.35小时;两班14.4小时。

生产节拍=19.35×300×60×60/220000=1.72≈94.9(秒),最终算出该车型在此生产线上的生产节拍为95s。以该节拍作为节拍设计的参考依据,考虑5%的设计余量,最终确定试制线按照90s作为设计节拍[4]。

2.2.2 工位数确定

工位数计算指的是大线的工位数,不包括分装线。仍以该车型为例,规划年产能22万台,三班生产,每年工作300天,则该车型的工位数计算公式,见式(2)

式中B代表车型的大线工时,按预估工时6小时计算;CT代表节拍;C代表工位密度,一般取1.5~3之间,F代表人员负荷系数,一般取90%。

工位数N=6*60*60/(95*2)/0.85=112,工位数可以根据实际情况适当调整,±5%范围内,最终确定试制线按照108个工位规划。

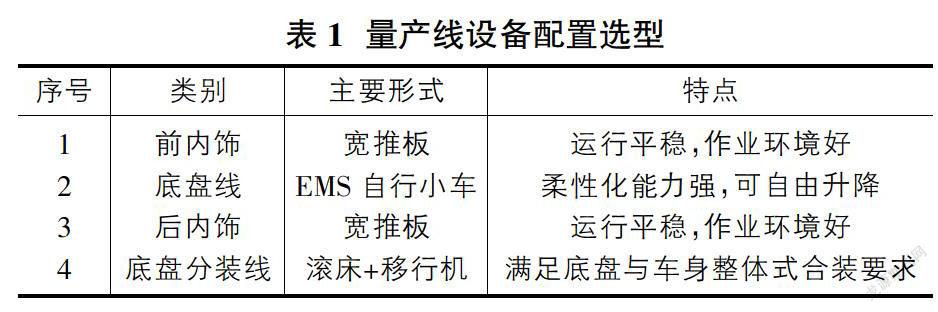

2.3 设备选型

为满足总装自动化和柔性化要求,前后内饰线选用宽推板,底盘线选用EMS自行小车,底盘分装线选用滚床+移行机形式,见表1所示。

2.4 试制线平面布置

根据所选定的设备形式在有限的区域内对线体进行平面布置,总体布局采用环形结构,前后内饰共用滑板线,底盘线在滑板线的上空,既可以满足装配,也可以起到空中缓存的作用,通过转圈可满足量产工位数量要求,见图3所示。

2.5 标准工艺流程

标准工艺流程明确了各车型装配的工艺路线,为混线车型标准工艺编排提供了重要依据,试制线需根据量产线的装配工艺顺序对前后内饰线和底盘线进行工艺编排,如前内饰线需拆车门、全景天窗安装、顶棚安装、仪表总成安装等,底盘线需进行底盘合装、发动机悬置紧固、空气悬架加注等;后内饰线需安装副仪表台、前后座椅安装、前后保安装、车轮安装、车门合装等。根据标准工艺流程确定出试制线标准工序,根据标准工序得出前内饰装配需在滑板线上转4.5圈(54个工位)、底盘装配需在EMS线上转2.5圈、后内饰需在滑板上转3.5圈(42个工位)。

2.6 混线车型上线模式规划

由于是环形设计,车身上线有多种上线模式:

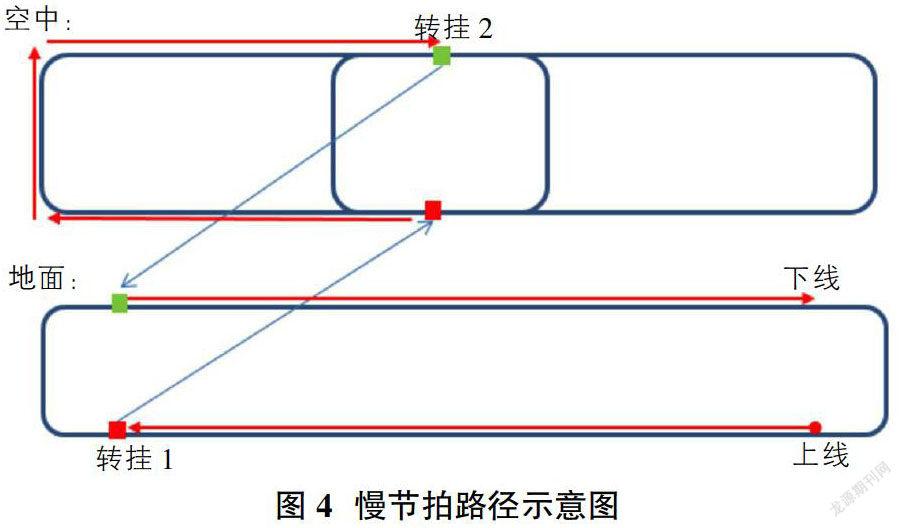

2.6.1 模式一(慢节拍模式)

车身从上线位上件,连续上车数量≤10台,经过前内饰线,然后到达转挂1位,转挂1位对应有EMS自行小车,EMS自行小车将转挂1位的车身勾起,在空中经过底盘工位,然后到达转挂2位,转挂2位的吊具将已装轮胎的车身落在对应滑板上,经过后内饰工位,最终从下线位离开,此策略为最短路径,见图4所示。

2.6.2 模式二(快节拍模式)

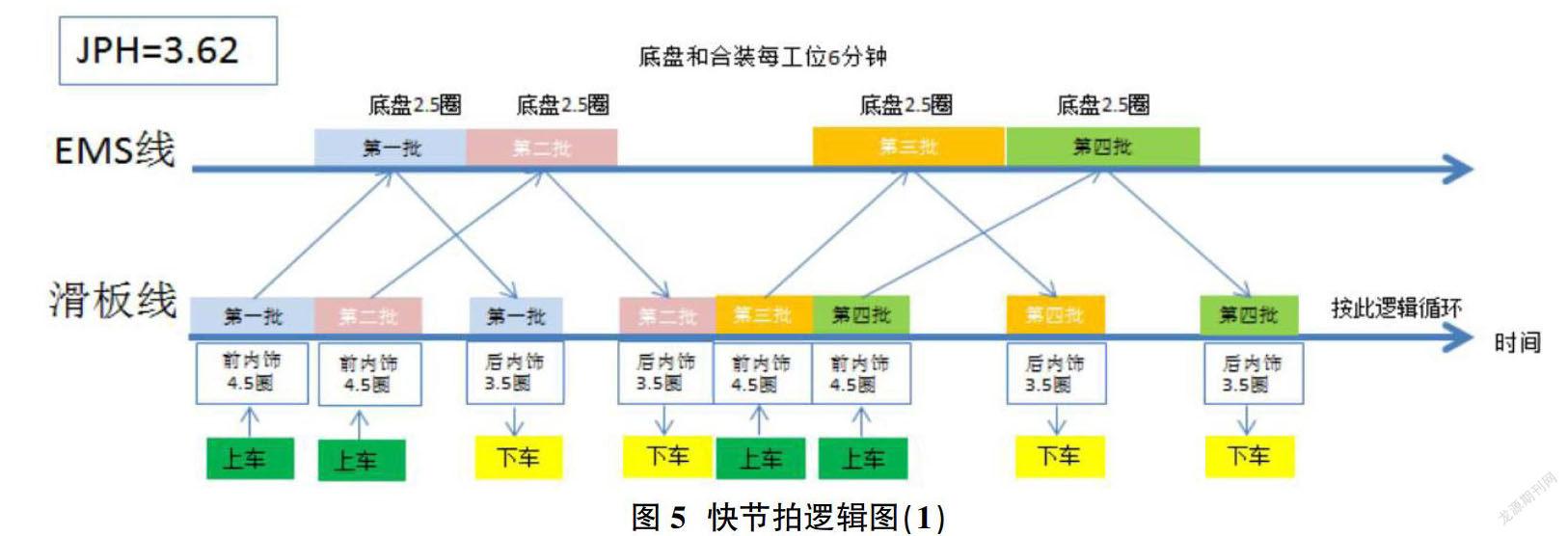

实现该逻辑关键有两点:①先全部转挂,再合装;②分两次转挂,在EMS线上有20辆车,滑板线上有20辆车的交换转挂分两次转挂。从第一批车身上线开始到第二批车身下线结束总时长约为1小时,其中在滑板线上转4.5圈、底盘装配在EMS线上转2.5圈、后内饰在滑板上转3.5圈,运行逻辑如下:①开始上车:第一批20辆,在上线位上车,滑板开始转圈,上完20辆车后停止上车;②滑板转圈做前内饰,完成前内饰后开始上挂到EMS吊具上,上挂时间为1.5分钟完成一辆车;③当第一辆车上挂后,滑板再次转到上线位时上第二批车(第一辆);④EMS吊具接到车后第一圈(含转挂)做合装前的准备工作,第二圈做合装及底盘工作;⑤EMS吊具转两圈后(最后一个车合装完成),此时第一辆车在刚合装完成车的后面,在第一辆车到达转挂2位时,依据滑板转圈的状态决定是否下挂或等待;这里关键是第二批的内饰和第一批的底盘应全部完成;⑥第一批下挂后做后内饰,后内饰完成后进行逐一下线,下线时间为1.5分钟一辆车;⑦第一批完成下线后,EMS自动下挂第二批车做后内饰;⑧第二批内饰完成后下线,开始接第三批车,做前内饰,原理同第一批,循环进行。

快节拍各批次之间的上线逻辑关系见图5所示。

2.6.3 模式三(快节拍模式)

策略三是在策略二的基础上进行了优化,差异点是第一批已装轮胎的车身在滑板线上完成“后内饰”装配后开始下线,策略二是滑板上没有直接上第三批车身,而是在等待EMS线上的第二批车身,直到第二批车身从空中全部落在滑板上,旋转3.5圈完成后内饰装配后开始下线。策略三是直接在滑板线上第三批车身,并旋转4.5圈进行前内饰装配,前内饰装配完毕后,第三批车身被吊到EMS线上,而第二批车身会落在滑板线上,完成后内饰转3.5圈的装配,后续将按此流程进行循环,见图6所示。

2.7 仿真分析

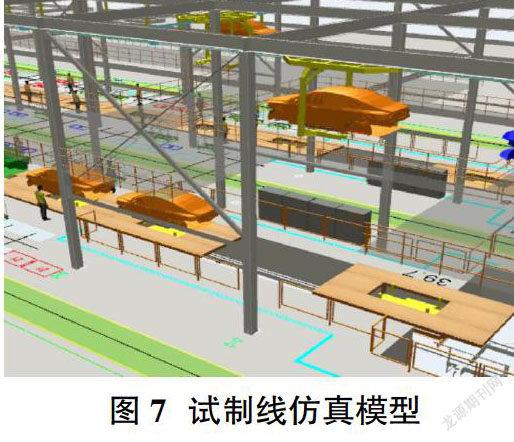

利用Flexsim软件对试制线运行逻辑进行仿真,能有效验证方案的可行性。首先将CAD图纸导入到软件中,从实体库中拖动相应的实体到建模窗口平面布置图的对应位置,根据实际情况对模型大小、位置、角度等进行调整,建立仿真模型的布局。然后按照仿真流程对模型进行流程定义、实体连接、参数设定以及编程等任务。最后利用Flexsim仿真运行功能,将模型按照既定的逻辑进行反复测试运行,确保仿真模型运行逻辑符合规划要求,所采集的运行数据可信度高,見图7所示。

按照模式二的逻辑,连续上线2个批次的车身,每批次20台车身,对仿真模型的运行状态和时间进行统计,见表2所示,连续上线的40台车,第一台车上线时间是139s,第40台车上线时间是38908s,节拍CT=(38908-139)/40=969s,JPH=3600/969=3.7。

按照模式三的逻辑,连续上线3个批次的车身,每批次20台车身,对仿真模型的运行状态和时间进行统计,见表3所示,连续上线的60台车,第一台车上线时间是206s,第40台车上线时间是53609s,节拍CT=(53609-206)/60=890s,JPH=3600/890=4。

经过仿真数据采集和分析得知:模式二和模式三的运行逻辑均可行,模式二的上线逻辑运行效率略低于模式三,模式二适合连续上线2个批次的车身,模式三适合3个批次及以上连续上线的车身。

3 结束语

基于量产验证的总装柔性化试制线就是为适应新的发展趋势而设计的,它能在一条试制线上连续混流生产5款以上不同车型,根据不同试制阶段的成熟度,将生产节拍逐步按照量产线进行设定,达到充分模拟量产线工艺,为量产线提供有效的工艺数据,缩短量产线投产时间的目的。

参考文献:

[1]苏蒙.浅谈整车试制验证流程[J].汽车实用技术,2016(07):168-170,177.

[2]郭连飞.H总装车间混装生产线设计与混线工艺流程改善[D].天津大学,2016.

[3]周晓男.汽车总装柔性化生产线的设计[A].《决策与信息》杂志社、北京大学经济管理学院.“决策论坛——决策理论与方法研究学术研讨会”论文集(下)[C].《决策与信息》杂志社、北京大学经济管理学院,2016:1.

[4]王元.汽车总装生产线分析[J].科技创新与应用,2016(03):79.