基于热固耦合的船用柴油机活塞强度优化

黄伟庭 高亮 田帆 罗炽恒

摘要:本文以某型船用柴油机活塞为研究对象,利用热固耦合方法,对柴油机活塞温度场、应力场和应变场展开了详细分析。结果表明:基础模型活塞整体温度呈现上高下低分布,头部最高温度达到647K,最低温度为346K,在安全范围内。活塞在热和机械力的作用下,最大耦合应力312MPa,出现在活塞头内腔第一圈油孔附近,活塞头部材料屈服强度940MPa,折合安全系数3.01,完全符合强度要求。随后,进行了活塞裙部的结构优化,实现活塞减重6270g(6.32%)的情况下整体应力无明显增大,优化效果明显。

Abstract: In this paper, the temperature field, stress field and strain field of a Marine diesel engine piston are analyzed in detail by using thermosetting coupling method. The results show that the overall temperature of the piston in the basic model is low and high, with the highest temperature of the head reaching 647K and the lowest temperature reaching 346K, which is within the safe range. Under the action of heat and mechanical force, the maximum coupling stress of the piston is 312MPa and appears near the first oil hole in the inner cavity of the piston head. The yield strength of the piston head material is 940MPa, equivalent to the safety factor of 3.01, which fully meets the strength requirements. Then, the structure optimization of the piston skirt was carried out to realize that the overall stress did not increase significantly and the optimization effect was obvious when the piston weight was reduced by 6270g (6.32%).

关键词:活塞;热固耦合;温度场;强度;应力计算

Key words: piston;thermal-solid coupling;temperature field;strength;stress calculation

中图分类号:U664.121 文献标识码:A 文章编号:1674-957X(2020)23-0043-02

0 引言

本文基于准确的三维活塞传热边界条件建立活塞有限元分析模型,准确完善的对活塞可靠性进行分析,基于热固耦合方式,增加了活塞强度数值模拟的精度,并基于此,进行了活塞裙部的结构优化,以进一步提高柴油机的整体性能。

1 有限元模型建立

1.1 有限元理论 有限元方法的基本原理为:将连续的求解域离散为一组单元的组合体,用在每个单元内假设的近似函数来分片的表示求解域上待求的未知物理场函数,近似函数通常由未知物理场函数及其导数在单元各节点的数值插值函数来表示[1],从而使一个连续的无限自由度问题变成离散的有限自由度问题。以此为理论指导,有限元分析的主要工作内容主要可以概括为研究对象离散化、有限元模型的建立及求解、以及结果分析三个部分。

1.2 热固耦合计算流程 本文活塞的有限元分析流程与普通有限元分析有相同之处亦有区别。作为有限元分析过程,必须经过三维模型建立、网格划分、有限元模型搭建及求解過程,但应注意到的是活塞是一个多物理场共同作用的复杂柴油机关键零部件。因此对活塞进行有限元分析过程中有限元模型搭建有几点关键问题需要注意:①活塞的传热边界条件是一个三维物理场而非单一平均值;②活塞所受的热、机载荷随时间不断变化;③活塞是一个运动件,在有限元模型中的约束条件也应妥善处理。

1.3 模型网格及边界设置

1.3.1 网格模型 本文连接螺栓应用八节点六面体单元,活塞头、活塞裙、活塞销选用的网格类型为十节点四面体网格,活塞头单元总数52398,活塞群单元总数309913,活塞销单元总数96079,连接螺栓总数4356,使用能很好适应活塞曲面变化的实体单元类型。

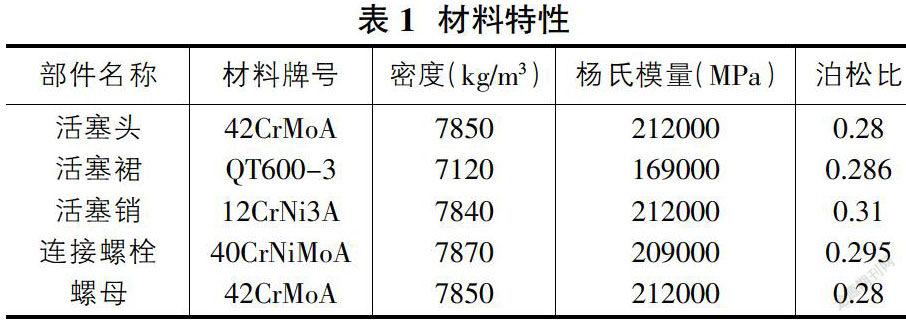

1.3.2 材料定义 要计算应力,需要准确模拟各部件自身的变化及相互关系。对各个部件定义相应的材料参数,具体参数罗列如表1所示。

1.3.3 边界及载荷设置

为了模拟准确的装配情况,同时考虑计算的收敛性。将活塞头与活塞裙、活塞裙与活塞销的接触设置为表面小滑移接触,切向上定义罚函数形式的摩擦力,根据经验取摩擦系数为0.19。而连接螺柱与活塞头、活塞裙均采取绑定接触,不影响计算结果。

在对缸体进行位移约束时,对活塞一边销座孔内侧各点施加约束,使得UX=0,UY=0,UZ=0,θY=0,θZ=0,另一边销座孔内侧各点施加的约束为UY=0,UZ=0,θY=0,θZ=0(活塞中心线向上为Y,销孔轴线方向为Z,垂直Y、Z所构成平面的方向为X方向)。计算结果表明,这样的约束没有引入附加载荷,是合理的。

对活塞整体来说,作用在活塞上的载荷力计算结果如表2所示。

1.3.4 热边界设置

本文的活塞顶部边界条件是通过CFD计算得到的火力面边界条件T、α及材料导热系数λ,代入FEA有限元计算可以求解出固体的温度场[3]。具体温度场设置表3所示。

2 结果与分析

2.1 基础模型温度场分布 对标定工况进行稳态有限元模拟计算,得到活塞的温度场分布情况为:

活塞整体温度分布不均匀,最高温度约为647K,最低温度346.4K,最高温度与最低温度相差300.6K。活塞高温区主要集中在燃烧室以及活塞头部,温度从头部到活塞裙部下缘逐渐降低。因为在标定工况下,排气温度明显升高,排气温度与进气温度值相差很大,在排气口一侧燃气热辐射能力大大加强,从而导致活塞排气门处温度较高。

活塞第一环槽区最高温度出现环槽上端面,达到 432K,最低温度425K,第一环岸区最高温度达到425.6K,最低温度418K。未超过机油结焦温度493K,润滑条件将保持良好。

2.2 基础模型应力场分析 本文根据Von Mises屈服准则采用常用的Mises等效应力来分析机体的应力分布,找出应力集中区域。在热固耦合整体计算情况下得到计算结果如图1所示。

活塞顶部外油腔油孔环线(1)上,主要受爆发压力的影响,油孔削弱了这个区域强度。最大应力为312MPa。

第一道环上部外油腔拐角处(2),在活塞燃烧室底部应力最大值234MPa,主要集中在活塞头内腔第一圈油孔附近。此处由于油孔数多,油孔间隔较小,导致由燃烧室底部气体压力传导至此时传递体积骤减,因此产生了应力集中的现象。在气体力的作用下,这个区域厚度较薄,应力较大。

活塞头区域虽然应力值较大,但材料屈服极限为940MPa,安全系数为3.01,完全满足实际运行中的运行要求。活塞裙部,最大應力值为260MPa,活塞裙部材料屈服极限为370MPa,安全系数为1.43,可满足实际运行,但安全系数相对而言较小。

2.3 基础模型应变场分析 活塞最大应变出现在活塞头第一道环槽上部为0.39mm,左右趋势类似,主要是由于爆压压力作用,且在与销轴垂直方向活塞结构相对较薄,因此应变较大。活塞裙部测推面应变最大为0.129mm。

2.4 结构优化及优化结果 随着机械材料的发展和加工工艺的提高,活塞轻量化的发展越来越受到重视,随着活塞重量的降低,连杆所受的往复惯性力会大幅度降低,有利于提高运动机构的可靠性;并且整个运动机构的往复惯例力矩都大幅降低,从而可以降低运动机构的旋转不平衡量,有利于降低柴油机的振动和噪声[4]。因此,活塞质量的降低,对柴油机整体的性能将会有很大的提升。因此本文考虑将活塞裙部下沿区域去掉,形成短裙结构,并基于此结构分析优化后的活塞整体应力情况。

优化后重新计算活塞的应力,优化后活塞应力云图如图1所示。

根据图1中优化后应力结果可以发现,优化后活塞头最大应力为315MPa,比原方案提升了3MPa(提高0.96%),优化方案安全系数为2.98,裙部最大应力为263MPa,比原方案提升了3MPa(提高1.15%),优化方案安全系数为1.41,裙部最大变形为0.132mm。比原方案提升0.003mm(2.3%),小于限制值;由对比数据可知,优化后,活塞整体质量减少了6270g(6.32%),但无论是活塞头部还是裙部均在安全范围内,表明结构优化合理。

3 结论

本文以某型柴油机活塞为研究对象,利用热固耦合方法,对柴油机活塞温度场、应力场和应变场等展开了详细分析:基础模型活塞整体温度呈现上高下低分布,头部最高温度达到647K,最低温度为346K。活塞环区域最高温度为432K。活塞在受热和机械力的共同作用下,最大耦合应力312MPa,出现在活塞头内腔第一圈油孔附近,活塞头部材料屈服强度940MPa,折合安全系数3.01,符合强度要求。对活塞结构优化后,活塞实现减重6.32%(6270g)的情况下整体应力无明显增大,优化效果明显。

参考文献:

[1]罗述健,孙树亭.现代设计理论和方法在柴油机设计与制造上的应用[J].内燃机工程,1993(02):41-47.

[2]祖炳锋,方强,刘捷,等.基于热机耦合的国-Ⅴ柴油机活塞强度及变形数值分析[J].内燃机工程,2014,35(01):99-104.

[3]叶晓明,闵作兴,陈国华,等.柴油机活塞温度场试验研究及三维有限元分析[J].华中科技大学学报(自然科学版),2002(03):46-48.

[4]胡振,乔信起,王渠东,叶兵.发动机活塞轻量化的研究进展[J].小型内燃机与摩托车,2013,42(06):76-81.