船用气缸套氮化层珩磨脱落问题的探讨

吕凌

摘要:船用气缸套进行氮化处理可以显著提高气缸套耐磨损、耐腐蚀、耐疲劳等性能,但是氮化后的气缸套内孔需要再次珩磨抛光,可能会出现内孔表面氮化层脱落的现象。造成气缸套氮化层珩磨脱落的原因有很多,笔者主要从铸件自身的角度,通过对气缸套机械性能、金相组织进行多次抽样检测,归纳分析原因,并提出解决措施。

Abstract: The nitriding treatment of marine cylinder liners can significantly improve the wear resistance, corrosion resistance and fatigue resistance of the cylinder liner. However, the inner hole of the nitrided cylinder liner needs to be honed and polished again, and the nitride layer on the inner hole surface may fall off. There are many reasons for the honing and shedding of the cylinder liner nitride layer. From the perspective of the casting itself, the author conducts multiple sampling tests on the mechanical properties and metallographic structure of the cylinder liner, summarizes and analyzes the reasons, and proposes solutions.

关键词:气缸套;氮化层脱落;碳当量;过程控制

Key words: cylinder liner;nitride layer peeling off;carbon equivalent;process control

中图分类号:TK426 文献标识码:A 文章编号:1674-957X(2020)23-0069-02

0 引言

气缸套是船舶发动机的核心零件之一,是船舶发动机的心脏。为了提高气缸套的使用寿命,增强发动机的使用性能,工艺上常常采取氮化、碳氮共渗、镀铬、渗陶、激光淬火等热处理手段对气缸套进行强化处理,其中氮化处理是国内外普遍采用的强化工艺。气体氮化是氮化处理方式之一,其工艺简单,投资少,经过氮化处理后的气缸套内表面显微硬度可高达1000HV0.1,氮化扩散层深度可达0.3mm,气缸套使用寿命增加约1/3,且气缸套不易出现拉缸现象,降低了发动机的维护成本。所以,气缸套氮化处理得到了广大用户的普遍认可和接受。

1 气缸套氮化层珩磨脱落

为了使气缸套具备较高的力学性能或者获得耐磨损、耐腐蚀、耐高温等特殊性能,气缸套的材质一般选用合金铸铁,我公司总结归纳常见的6类合金铸铁材质为:铬钼铜铸铁、钒钛铸铁、中高磷铸铁、铜镍铬铸铁、硼铜铸铁、铬钼铜镍高性能铸铁。气缸套合金铸铁材质的化学成分中一般含有C、Si、Mn、P、S、Cr、Mo、Cu、Ni、V、B等化学元素,不同的化学元素组成和含量配比可形成千差万别的机械性能。

在气缸套制造工艺上,经气体氮化后的气缸套内孔需要进行珩磨抛光以达到气缸套内孔的设计要求,无论选用哪种合金铸铁材质,如果没有合理的化学元素组成和含量配比,均容易产生气缸套内孔氮化层珩磨脱落的缺陷。

该缺陷的特点是在气缸套的内表面形成深浅不一的凹坑(空穴),经过仔细观察,肉眼可见,严重时有明显手感。在发动机工作过程中,这些空穴在发动机活塞运行至上止点时储存了润滑油,活塞下运行时油环无法将空穴中的润滑油刮下,滞留在空穴中的润滑油随燃油一起燃烧掉,造成發动机机油耗增大,行业称之为“烧机油”。空穴的数量和空穴的深度决定机油耗的多少,给用户带来了不必要的经济损失,这种缺陷是用户所不愿接受的。

2 用户现场使用反馈情况

我公司最早于2002年开始介入船用气缸套的研发与生产,在起步阶段客户订购的气缸套不需要进行氮化处理,因此不存在用户反馈气缸套氮化层脱落的问题。随着公司业务量地不断扩大,逐渐开始承接氮化气缸套的订单,到2015年时,我公司在国内氮化气缸套市场的业务量占据了近一半的市场份额,生产的氮化气缸套涵盖:Φ170、Φ190、Φ210、Φ230、Φ250、Φ260、Φ280、Φ300、Φ320、Φ330、Φ360等多种规格型号。由于氮化气缸套业务量地不断扩大,气缸套氮化层脱落缺陷暴露的油耗上升问题随之而来。

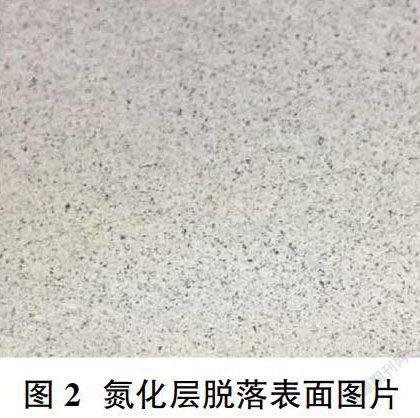

据客户现场反馈,某种型号的氮化气缸套在装机运行阶段中,发动机机油耗由原来正常的8-10g/kW·h上升到10-30g/kW·h,客户在完全排除了发动机异常增加负荷及其他零部件运行故障后,观察拆解的发动机气缸套内孔可见密集型空穴,密集型空穴出现在某台发动机的全部或大部分气缸套上。这些密集型空穴证实是氮化层脱落形成的,图1、图2是从客户现场采集的气缸套内孔氮化层脱落的表面图片。

根据客户现场出现的气缸套氮化层脱落现象,我们对氮化气缸套产品生产批次进行了追溯,重点从铸造毛坯件的机械性能、金相组织的角度寻找原因,探讨铸造工艺的制定是否存在不合理的地方。

3 气缸套抽样检测分析

通过对同一品种,氮化层不同脱落程度的气缸套进行多次解剖分析,发现气缸套氮化层脱落程度与气缸套的基体硬度、石墨长度与形态存在直接关系,而影响气缸套基体硬度、石墨长度与形态的根本因素是材质化学成分中的碳、硅、磷等元素的含量。摘录某一品种,氮化层不同脱落程度的气缸套化学成分、硬度、石墨的抽样检测结果,如表1所示。

碳、硅是可以强烈促进石墨化的元素,是铸铁中的重要组成元素。人们将碳、硅等元素对共晶点实际碳量的影响折算成碳的增减,用碳当量(CE)表示。由于一般铸铁中硫含量很低,而锰元素的影响又相对较小,因此常常用简化公式:CE=(C+1/3(Si+P))%。当碳当量提高时,会促使石墨片数量增多,石墨片变粗,导致硬度降低。当碳当量降低时,石墨片数量减少,石墨片细化,使得硬度提高。

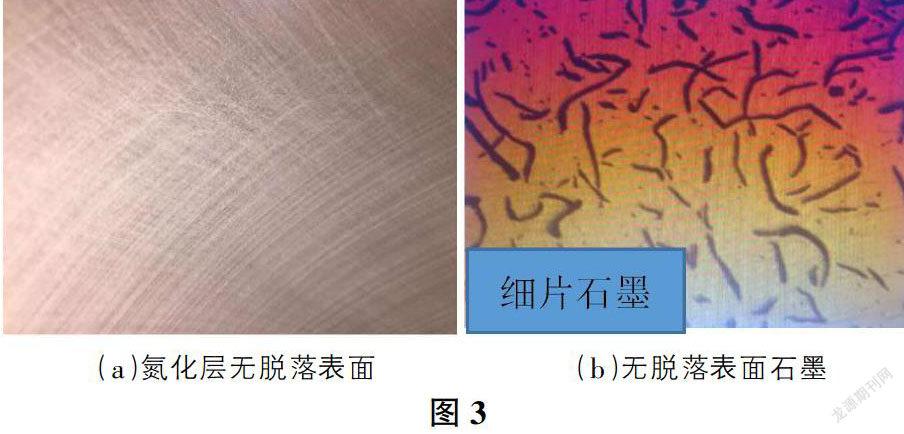

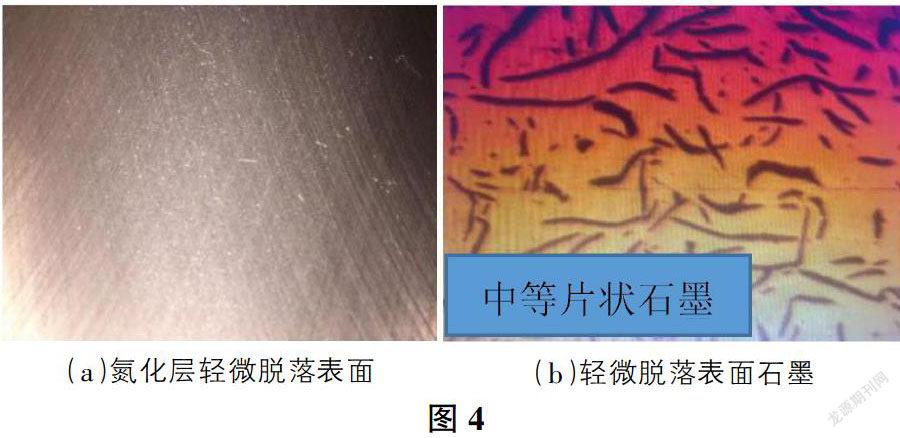

从表1中可以看出:随着碳当量(CE)的下降,气缸套的石墨长度缩短,气缸套本体硬度增加,氮化层脱落越趋轻微。随着碳当量(CE)的降低,气缸套本体硬度不断提高,氮化层脱落问题完全消失。图3-图5是气缸套氮化层脱落程度与石墨长度、形态对应的照片。

4 氮化层脱落原因与解决措施

氮化处理是指在一定的温度下,使活性氮原子渗入工件表面的化学热处理工艺。我公司采用气体氮化的方式对气缸套进行氮化处理,将气缸套置于渗氮炉内,炉内通以流动的氨气(NH3)作为渗氮介质,以一定的速度升温到520-590℃,然后保温4-8小时。炉内的氨气热分解出活性氮原子:2NH3→3H2+2[N],氫气排出燃烧,活性氮原子则被气缸套表面吸收并溶入表面,在保温过程中由表向里扩散,形成渗氮层,改变了气缸套表层的化学成分和组织,从而提高了气缸套耐磨损、耐腐蚀、耐疲劳等性能。

因气缸套氮化过程中存在碳氮结合的化学反应,并最终形成以碳氮化合物为硬质相的表面附着层,附着在气缸套表面上,其附着牢固程度取决于气缸套基体中的石墨量和石墨粗大程度。当碳当量提高时,气缸套基体中石墨量变多,石墨变粗大,碳氮化合物硬质相层附着在气缸套表面的抓力就变小,气缸套珩磨时越容易造成氮化层剥离脱落。碳当量降低时,气缸套基体石墨变细小,基体硬度提高,碳氮化合物硬质相层附着在气缸套表面的抓力就变大,气缸套珩磨时氮化层越不易剥离脱落。

因此,为了克服气缸套氮化层珩磨时脱落的缺陷,熔炼铁液时我们可以通过合理的炉料配比,获得合理的碳当量,同时控制好铁液的熔炼温度、冷却速度、随流孕育等过程因素,对铸造工艺制定的合理性展开产前验证,加强炉前光谱分析仪检测分析的准确性,保证铸件基体的硬度,保证铸件的石墨数量、石墨形态和石墨长度,使铸件具有良好的金相组织,从而获得高性能的气缸套铸件,进而有效控制氮化层脱落的不良现象。

5 结束语

文章主要从气缸套铸件自身金相组织、机械性能的角度出发,通过多次抽样检测,归纳总结,阐述了船用气缸套氮化层珩磨脱落与石墨数量、石墨长度、石墨形态、基体硬度以及碳当量的关系,认为碳当量决定了石墨数量、石墨长度和石墨形态,进而影响了气缸套的基体硬度。碳当量不合理是造成气缸套氮化层珩磨脱落的内在因素,提出通过控制碳当量在合理的范围,并严格控制铸造过程,加强铸造工艺产前验证与炉前光谱分析管理,以解决气缸套氮化层珩磨脱落的问题。

参考文献:

[1]CB/T 3904-1999,中、大功率柴油机离心铸造气缸套铸铁件技术条件[S].

[2]GB/T 18177-2008,钢件的气体渗氮[S].

[3]叶志花,徐强.气缸套料硬缺陷的产生原因及控制方法[J].金属加工:热加工,2017(3):63-65.

[4]刘新佳.工程材料[M].北京:化学工业出版社,2005.

[5]曾惠敏,赵可永,左俊中.浅谈几种内燃机气缸套表面处理技术[J].内燃机与配件,2020(2):29-30.