汽车仪表板系统配合偏差影响因素分析

王彬峰

摘 要:作为现代汽车内饰产品中结构复杂,零件数量繁多的零部件,仪表板总成在汽车的运行过程中起着极其重要的作用。仪表板就如同人的肌肤一样,其造型、色彩及外观质量直接决定着车内产品的美观和舒适程度,是消费者对整车评价的重要影响因素之一。所以仪表板系统的零件配合效果非常重要。

关键词:仪表板;配合偏差;整车评价

中图分类号:U463.7 文献标识码:A

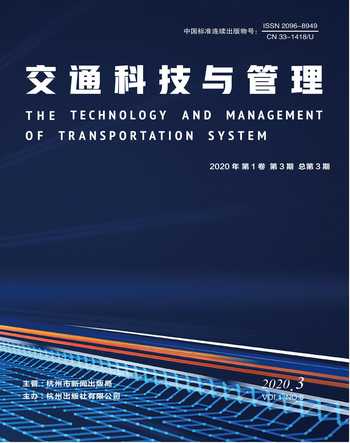

仪表板系统主要包含本体和安装在仪表板上个各种功能件和装饰件,装配完成后由卡车运送到主机厂进行线上装配,是一般内饰供应商的供货方式。总体来看,仪表板系统配合偏差主要受设计和制造过程影响,其中制造因素包含人员、材料、工艺、设备、模具、环境等,如图1所示。下面重点讨论其他因素对仪表板系统配合偏差的影响。

1 设计

设计对产品成本的影响不言而喻,虽然设计成本只占开发成本的一小部分,但是却影响到整个产品的生命周期。仪表板系统后期制造过程中发生的工程更改,有80%左右是因为前期的设计缺陷造成的。对配合偏差影响的设计因素主要包含以下几个内容。

第一,造型及结构影响。一般来说,零件的形状越复杂则收缩越不均;壁厚变化越大则收缩越不均;厚壁比薄壁收缩率大;带嵌件的零件比不带嵌件的零件收缩小。

第二,定位策略。定位主要指根据统一的基准,将产品的空间位置合理地确定下来,所以定位策略是指在综合考虑安全、空间结构、工艺等因素的条件下,对产品装配进行合理定位,来保证装配有效性或外观配合的美观性的策略。

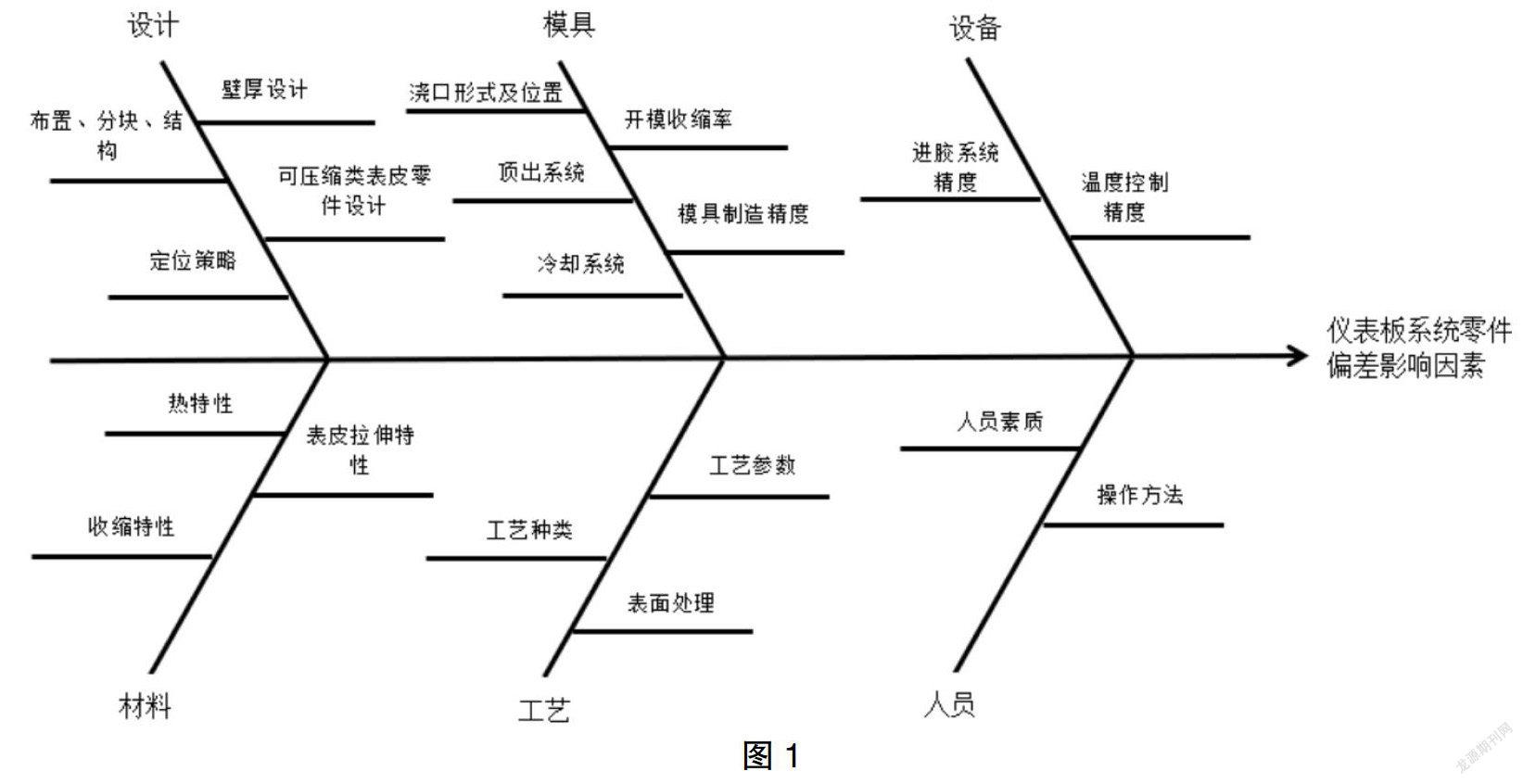

内饰零件设计遵循普遍的3-2-1原则。一般选取零件的紧固方向,例如snap,clip,screw或焊接等方向的约束,做为定位系统中的“3”。通过设计定位Pin(4-Way and 2-Way)做为定位系统中的“2”和“1”。以上限制零件空間上位置度的定位,称为主定位。仪表板零件定位最小要求是符合3-2-1原则,而且在个别造型不规则的区域,还需要增加辅助定位或者过定位来控制配合效果。例如图2中,棕色的中央包覆饰板定位到仪表板本体上,按照3-2-1原则,只需要在F/A向的定位面上有一个四向定位B1和两向定位C1就可以了,但考虑到包覆饰板中间特殊的U型开口,需增加一个四向定位B2,两向定位C3分别保证中右侧和下侧与收音机的配合。

定位和紧固问题对仪表板系统配合偏差的影响集中在以下几个方面。

(1)定位结构缺失导致配合出现紧固无效。定位结构缺失主要包含未充分考虑塑料易变形的特性,没有增加合理的辅助定位;未考虑产品的造型或形状特点,没有增加该有的过定位;空间、模具或者对手件等条件限制,无法增加定位。

(2)定位策略不合理导致无法控制配合。定位结构不合理主要有不符合3-2-1定位原则;主定位(含四向定位和两向定位)未放置在客户高度关注区或外观质量重点要求处;定位距离配合边界距离较远导致定位无法起到相应的作用,一般要求最大距离不超过40 mm等。

(3)定位结构与紧固结构弱导致定位失效或装配后晃动。主要有定位结构本身较高、较细,无法起到定位作用;零件材料本身较弱,提供的开孔无法承受较强零件的装配;螺钉滑牙失效。

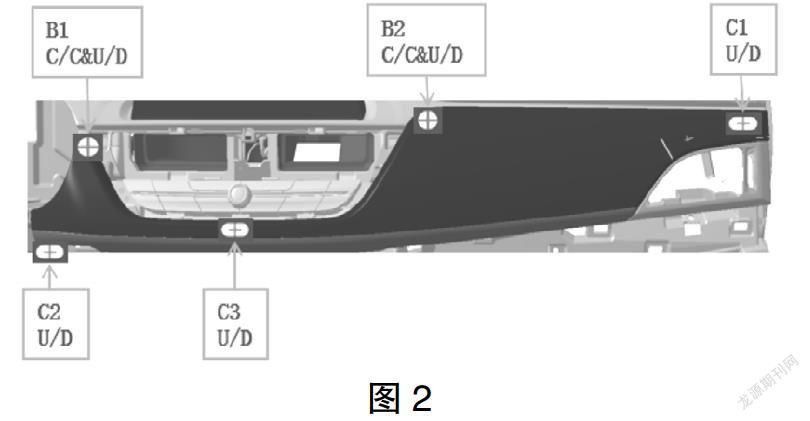

第三,装配顺序。不合理的装配顺序可能会导致零件空间上扭曲,公差累积超过内部承受能力。如图3所示,工程表现是空调控制器与中央装饰板下部间隙较大,要求0.5+/-0.5 mm,实际测量1.0 mm~1.4 mm。分析装配流程发现,空调控制器与中央装饰板提前用螺钉预装成小总成,然后整体用Clip卡接到仪表板本体上后,分别固定两个和三个螺钉。由于提前预装,小总成内部空调控制器在X向有一定的装配公差累积,固定最中间两个螺钉后,控制器一方面跟着中央装饰板往朝人侧变形,另一方面随着仪表板本体又往相反的车头方向变形,且后者大于前者变形,故出现间隙。解决方案是通过将空调控制器两个紧固螺钉的安装面加厚0.5 mm,使其装配时提前接触到本体,抵消螺钉紧固带来的变形。所以,仪表板系统零件紧固尽量都紧固到一个零件上,避免被不同零件拉扯导致变形,从而与对手件配合超差。图3中完美的设计应该是空调控制器提前装配到仪表板本体上,然后装配中央装饰板,也即改变不合理的装配顺序。

2 材料

仪表板系统的材料主要以塑料、织物、橡胶为主,尤其以塑料占比最多。

仪表板材料选择需要考虑以下几点。

(1)表面处理的要求:仪表板的中部面板、左右空调出风口饰板经常需要在表面增加桃木纹理,因此需选用极性材料如ABS、PC/ABS。

(2)表面光泽要求:IP表面材料光泽通常要求<2。另一方面塑料件可通过表面喷漆,模具花纹喷砂方法降低表面光泽。

(3)结构强度要求:中部面板、组合仪表饰框结构复杂精巧,通常采用较硬的PC/ABS。

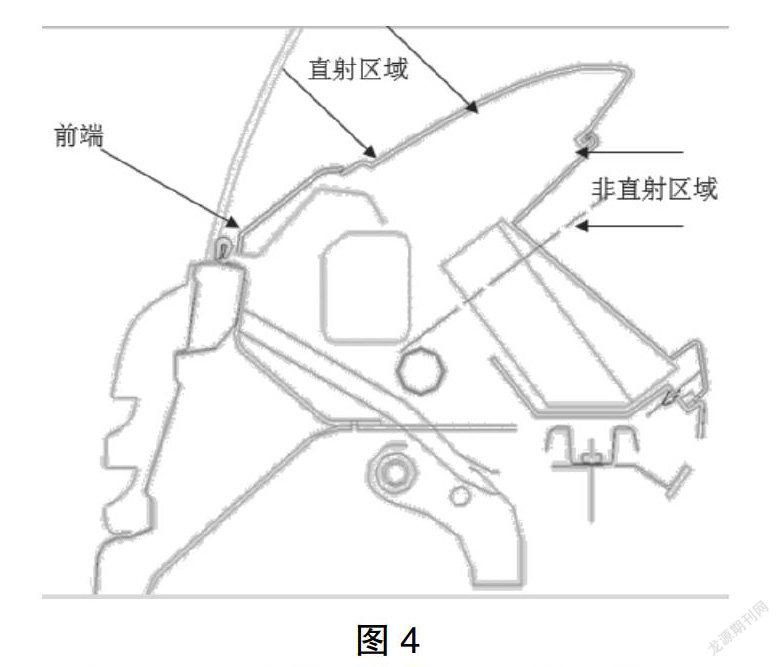

(4)耐温性要求:如下图4所示,阳光直射区域耐温要求>110℃,阳光非直射区域耐温要求>90℃。

材料对仪表板系统的配合影响主要体现在自身的收缩特性、物理化学特性、表皮的拉伸性等材料固有属性上。例如,部分零件热变形温度较低,高温存放或者其他热性能后会发生尺寸收缩或者翘曲。塑料制品从温度较高的模具中取出冷却到室温后,其尺寸或体积发生收缩变化的现象叫塑料的收缩特性。塑料的收缩主要有成型收缩和后收缩两种形式。将热塑性熔体注射进模具型腔内,充填结束后熔体冷却固化,从模具中取出塑件时即出现收缩,此收缩称为成型收缩。塑料件从模具取出到稳定这一段时间内,尺寸仍然会出现微小的收缩变化,这种变化称为后收缩。总体来看,起主要作用的是成型收缩。由成型件收缩率不均衡所产生的塑料尺寸误差约占1/3,预定收缩率与实际收缩率不一致所产生的误差约1/6。

3 工艺

工艺对仪表板系统的配合偏差主要体现在以下方面。

(1)工艺种类对产品尺寸精度的影响。硬塑仪表板一般采用注塑工艺,而软质仪表板有搪塑发泡、阴模真空表皮发泡、真空复合,高档车型通常会采用真皮包覆。不同制造工艺的产品收缩变形程度不一致。不同工艺种类的整体工艺精度差异较大。如切割工艺中,铣刀切割的整体工艺精度约在0.3 mm~0.6 mm,而冲切的整体工艺精度大于+/-0.3 mm。

(2)表面处理工艺对零件表面轮廓度的影响。例如,对深度超过100 um的皮纹,公差分析与配合验证时必须考虑皮纹深度;对于电镀处理的零件,在满足性能要求的基础上,如果工艺控制不当,镀层会变厚。根据以往项目经验,一般镀层厚度可达0.1 mm~0.15 mm,对零件的配合有重要影响,所以对于相同的对手件,不同表面处理零件,如喷漆和镀铬,一般需要两副模具来保证配合的间隙。

(3)工艺参数对零件尺寸的影响。对常用的注塑工艺来说,影响零件尺寸精度的成型条件有:料筒温度、注射速度,注射压力,保压时间、冷却时间。一般来说,加工温度较高时,塑料熔融充分,收缩率小;注射压力增大,收缩率减小;保压压力增大,收缩率减小;注射时间增加,零件越密实,收缩较小;冷却时间增加,温差减小,收缩较小。

4 设备

设备对零件尺寸收缩的影响主要体现在设备精度上,对注塑件来说,主要包括开合模系统精度、注射系统精度、温度控制系统精度等。

(1)开合模系统要有足够的刚性,其控制要准确。注塑压力大,注射速率高,塑化质量好,控制和重复精度高,对注射量、注射速率、注塑压力和螺杆转速等工艺参数能采用多级反馈控制。液压系统反应速度要快,当注射机液压系统状况不良时,会出现油压不足,造成注射压力降低,从而可能导致制件的实际收缩率增大。

(2)温度控制精度高。设备的温控系统影响塑料粒子的高温加热后的状态,注射机控温精度差时,温度波动大,则制件实际收缩率波动也大,零件的尺寸精度变差。

5 模具

模具设计不合理会影响产品外观质量和尺寸精度。

(1)浇口的形式、位置选择不合理:潜伏式进胶浇口小,可以避免侧浇口压力大带来的流痕,同时开模时可以自行切断,避免后续修浇口留下疤痕。但是潜伏式注射压力损失大,料流末端收缩较大。如果仪表板本体选择潜伏式浇口,则可能填充不满。浇口的位置特别重要,需要考虑外观和强度,同时也要考虑产品的尺寸稳定性。

(2)顶出系统:一方面,模具的结构运动不同步,会产生顶杆印或者顶出变形,特别是边角处,导致翘曲。另一方面如果顶杆的材料差,熔融的塑料会在螺杆强大的压力推动下,使其变形,待填充完毕后回位,也会在零件表面产生印记。

(3)冷却系统:水路的布置对零件变形影响較大。模具冷却水路设置不合理,会导致产品收缩不均匀。在较深的型腔内,零件一般较难散热,可以考虑用导热较好的铍铜镶块,或者想方设法通冷却水。一般来说模具温度越高,实际收缩率越大。

通过对仪表板系统配合偏差影响因素的分析,对我们解决实际中的工程问题有极大的指导意义。但同时应该看到,任何工程问题,都是一项复杂的系统问题,因素之间可能相互促进,也可能相互矛盾,在实际分析中需要全面分析,抓住主要影响因素进行分析,才能使问题顺利解决。

参考文献:

[1]林忠钦,胡敏,陈关龙,等.轿车车体装配偏差研究方法综述[J].机械设计与研究,1999,16(03):3-5.

[2]林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[3]武莉莉,方东阳,高琳.受力变形对公差与配合设计的影响[J].河南纺织高等专科学校学报,2005,17(02):7-9.

[4]陈治平,李军,李冬.《工程塑料模塑塑料件尺寸公差》标准的解析表达[J].成都航空职业技术学院学报,2009,25(04):65-68.

[5]杨将新,徐旭松,曹衍龙,等.基于装配定位约束的功能公差规范设计[J].机械工程学报,2010,46(02):1-8.