车身梁类铝板冲压工艺技术研究

胡勇 李凯 邵翠红 张振松

摘 要:针对铝板材料性能展开系列研究,采用CAE模拟分析与材料力学实验、现场制件状态和调试方法相结合的方法开展研究工作,积累车身梁类铝板冲压工艺技术经验。

关键词:梁类;铝板;冲压技术

中图分类号:U466 文献标识码:A

0 引言

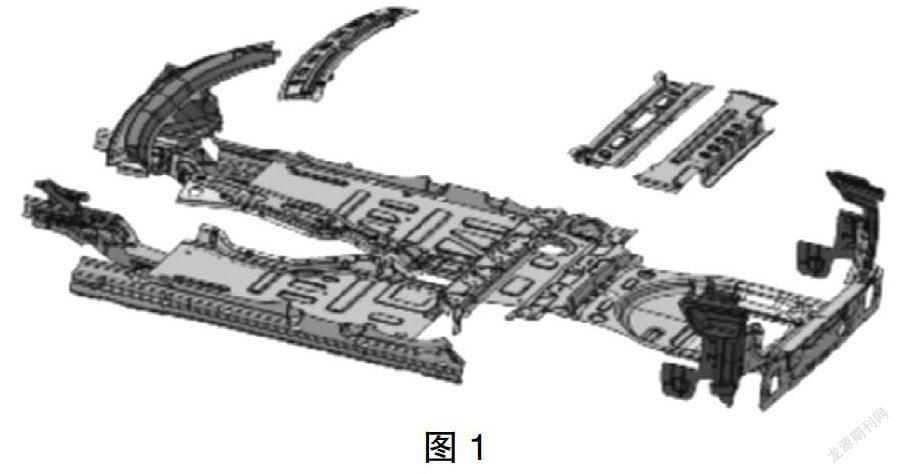

随着汽车工业的进步,车身轻量化已经成为世界各国汽车制造商最新核心竞争力的体现,铝合金代替钢板件作为汽车板金件已经被许多著名的汽车制造商所采用,并应用于高级轿车的车身生产中。据分析汽车有70%的油耗是消耗在车身重量上,因此汽车的轻量化被广大的汽车制造商认为是降低油耗的一个非常重要的指标。而钢铝混合车身(如图1所示)是兼顾性能、安全、成本和重量、实现轻量化的有效途径之一。

1 铝板材冲压成形机械性能

铝板强度参数低于钢板材料,冲压成型成形极限低、变形不均匀回弹大、冲压过程中极易出现起皱、破裂等成形性缺陷、另外修边飞屑、翻边划伤等缺陷也无法避免。

1.1 铝合金板成形弱点及存在的问题

1.1.1 延伸率低

多数车用铝合金板均匀延伸率δu(缩颈前)与冷轧钢板接近,但总延伸率(断后)δ远低于冷轧钢板,甚至只达到前者的1/2。尽管目前的认识是,伸长类(翻边、胀形)冲压变形时,δu值越大,极限变形程度越大,但对于汽车覆盖件这种复杂变形,总延伸率δ可能对铝合金板成形极限有着重要影响。

1.1.2 r值小

反映了板面内受拉或压变形时抵抗板厚变薄或增厚的能力。r>1,说明板料在宽度方向比厚度方向容易变形。铝合金板拉深中,断裂危险部板厚不易减薄使抵抗断裂能力增强,法兰因面内变形相对容易而使起皱可能性降低。因此,r值较大的板料有利于提高拉深成形极限。

各种铝合金板r值相差很小,为冷轧钢板的1/3~1/2之间。部分实验资料证明r值对钢板成形性的影响不变移用铝合金板,目前尚未给出令人信服的依据。尽管不与常用冷轧钢板相比较,但r值小,通常可认为对拉深成形性有不利影响。

1.1.3 低熔点、低屈服强度

流动变形时容易粘着,成形时生成新金属表面活性强,更易粘着模具,容易被氧化成坚硬、脆性的耐磨层,对成形件质量有很大的影响。粘着严重时,模具表面形成粘结瘤,容易划伤流动金属,严重时导致板坯破裂。

铝合金板流动变形时产生的摩擦阻力是机械作用于分子作用阻力的综合,前者是硬表面模具对软表面板坯的机械梨削,产生机械损伤和弹性变形;分子作用阻力是在压力作用下,两种不同金属表面间分子引力需平衡垂直载荷,引力达到一定程度时将形成焊合点,相对运动时易在原界面切断或在合点处产生深度撕裂。

1.2 应用铝合金汽车板材存在的问题

1.2.1 成形性差

尽管国外已经成功地大量使用铝合金板制造轿车发动机罩、行李箱盖、翼子板和车门等外覆盖件,但同钢板相比,仍存在许多工艺问题没有很好解决。6XXX系铝合金中部分品种的屈服强度和抗拉强度已经接近甚至超过冷轧钢板,但成形性不好。

1.2.2 构件强度、抗凹性低

除6XXX系部分铝合金的强度较高外,其他系列铝合金板的强度都明显低于钢板,并且抗凹性较差。因此,需要从材料结构、轧制工艺,材料预处理工艺、烘烤硬化工艺、成形工艺及模具结构及模具工作表面性状等方面深入研究。

2 铝板冲压技术方案及措施

车身铝合金板的冷冲压成形工艺参数研究涉及到工艺方法、成形条件、补偿处理及模具设计制造等多方面内容,结合合理的CAE有限元分析手段,通过Autoform有限元成形分析及Atos白光扫描检测相结合的工艺手段,系统研究铝合金板在车身梁类冲压模具成形过程中的表现形式,及针对相应铝板冲压缺欠所进行的有效的整改办法,分析铝合金板冷冲压工艺参数在冲压成形过程中对开裂、起皱,回弹、扭曲及切粉等多种冲压缺欠的影响,并寻找相应的消除办法所对应的合理的参数范围,不断扩展思路、探索研究途径,形成铝合金冲压工艺参数设计规范。

通过铝合金薄板冲压件项目的运行,结合国外已有的设计经验、思路,有针对性的制定针对铝板成形的冲压工艺流程及相关的工艺设计、模具设计,结合铝合金板的材料特性并分析诸如成形、修边及翻边整形类工艺方法的变化对铝板变形条件的影响,利用Autoform软件并通过对压力、间隙及润滑状态,材料的流动约束等手段建立适应于铝合金板成形的冲压工艺参数,并根据试验确定铝板可能导致的各种回弹缺欠所产生的不良品的处理方法,在塑性变形相似性理论基础上,以已有的冲压薄钢板成型技术为纽带,细致分析铝合金板在变形过程中的所引起的起皱、破裂,回弹等现象,形成针对铝合金冲压件的冲压工艺性分析及设计方法,从而掌握铝板冲压成型的工艺特点及对产品的特殊要求,并最终建立初步的梁类铝合金薄板冲压工艺参数规范。

3 具体技术方案实例

3.1 产品工艺性评估

通过产品的全工序分析,预测、评估产品的工艺性,对于在调试及生产过程中易出现问题或易导致不稳定产品质量的区域提出产品优化方案,并提供优化建议及相应的全工序仿真分析结果,由产品设计人员确认可行性并出具阶段性正式修正数据。

3.2 冲压工艺规划及设计

根据SE评估分析阶段的可行性方案进行详细的冲压工艺设计,在设计过程中以相应的冲压工艺参数为依据,考虑铝板冲压成形的特点及后序修边、翻边工艺对铝合金板的工艺特点,设计补充造型,并通过全工序CAE有限元分析,确认工艺方案的可行性,并考虑铝板成形范围、成形极限,冲裁间隙、刃口角度、刃口尖锐程度,模具表面光洁度等多种冲压工艺参数对制件的要求。

3.3 回弹分析及补偿设计

根据AutoForm软件的回弹分析,先特征区域回弹补偿,调整拉延成形后的局部高低差,修正拉延模具的加工数据。通常此类区域拉延后不再有翻边或整形类工艺内容。

3.4 检测

检测模具装配及合模后精度,确认模具初调的状态与理论值的一致性。压铅丝,模具靠自重下压,分析压料面间隙,料厚1.2 mm。理论值应在1.2 mm左右。拆下限制器,确认间隙值,拆下平衡块,上刷色(蓝丹)件,确认压料面着色情况。

3.5 变形分析及补偿控制

激光切割后制件回弹变形分析激光切割后制件与产品数据对比,由于该制件在冲压工艺内容上可知制件形状均为拉延完成,两序修边后即为产品性状,故该比较可知第一次修边回弹释放范围及程度。激光切割件与拉延件比较可知理论上修边后回弹与实际偏差。

3.6 调整冲压工艺流程

根据逆向扫描数据构建修边模具加工数据型面,保证制件在修边过程中,修边模具的型面部分与拉延件的伏贴形,从而避免在修边过程中,因修边型面与拉延件之间的偏差,在压料板压料时出现附加变形,从而导致后序制件的回弹变形出现不可控因素,保證在拉延时,所作的回弹补偿变形的有效性,从而保证制件最终在检具上的状态和理论结果一致。

4 结论

梁类铝合金薄板冲压成形技术的成功探索,使目前汽车用铝材主要集中在非常规冲压的研究方向,向适合批量生产的自动化冲压生产迈出坚实的一步,也为今后国产自主研究全铝车身积累了一定的工作基础。

通过对梁类铝合金薄板冲压成型技术针对铝合金板大范围回弹变形在冲压过程中,回弹补偿技术的探索及应用,为后续大型车身内外覆盖件铝合金冲压技术的研究提供了一个参考依据,其成果根据生产需求更可以逐步推广到涉及较大回弹变形的高强度钢、超高强度钢的冲压研究过程中,具有较高的技术价值和经济效益。

参考文献:

[1]董娇,杨印安.基于稳健设计的冲压成形工艺参数多目标优化[J].模具工业,2017,43(09):22-26+30.

[2]吴琼兴.汽车覆盖件用铝板成形特性及应用[J].模具工业,2017,43(01):48-52.