一种矿用自卸车电机轴的工艺改善探讨

谢添

摘要:某型矿用电动轮自卸车电机发生断轴事故,造成了不良影响。根据对断裂位置的分析,发现其倒角处存在应力集中,对其进行了设计改进,对转轴的生产加工提供有效的指导和借鉴。

关键词:电动轮电机;应力集中;倒角

中图分类号:U469.4 文献标识码:A 文章编号:1674-957X(2020)22-0143-02

0 引言

电机轴为传递扭矩的重要组件,其性能直接影响到电机能否正常运用。自2017年至2018年,经多地矿场反馈某型矿用电动轮自卸车轮边减速器电机发生断轴事故,影响了客户现场的正常安装、生产。本文选取一台出现断轴问题电机进行拆解分析,此拆解电机出厂时间为2017年4月,运行时间为4560小时,断裂位置在转轴的花键过渡处。

1 调查分析

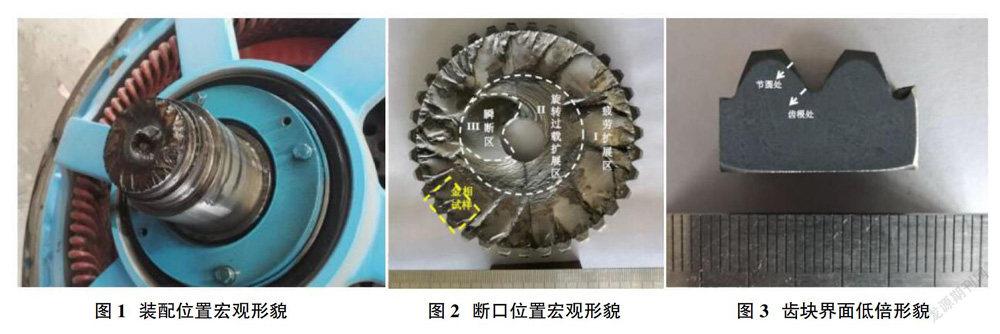

针对问题电机,从宏观分析、化学成分分析和金相检查等方面出发,调查分析其断裂原因。首先对断轴位置做宏观形貌检查(见图1)断裂面与轴向垂直,位于过渡圆角处。图2是经清洗后的断面宏观形貌,根据断面纹理和粗糙度可以分为三个区域。图2中外圈Ⅰ处断面较平坦,存在明显的疲劳贝纹弧线,在表面一圈均存在径向分布的交汇台阶,这是多次裂纹交汇的台阶,这说明该断口具有应力集中系数较大的多源疲劳断裂特征。Ⅱ区存在环形纹理,结合转轴服役情况可以分析该区域属于扭转过载断裂,这是由于前期疲劳扩展导致承载面积变小后无法承载服役过程中的扭转应力导致的。Ⅲ区断面呈灰色粗糙纹理,属于后期弯曲应力导致的过载瞬断区域。

将电机转轴断口经超声清洗后放入扫描电镜观察微观形貌。疲劳源处未见老旧裂纹或疏松、夹渣等原材料缺陷。过渡角处存在明显的平行条状加工刀痕。断面II区存在环向扭转蹭痕,III区微观形貌为撕裂韧窝,说明该区域为最终撕裂区。

对问题电机进行取样进行化学成分分析,其中各元素均符合GB/T 3077-1999中关于40CrNiMo的相关技术规范。

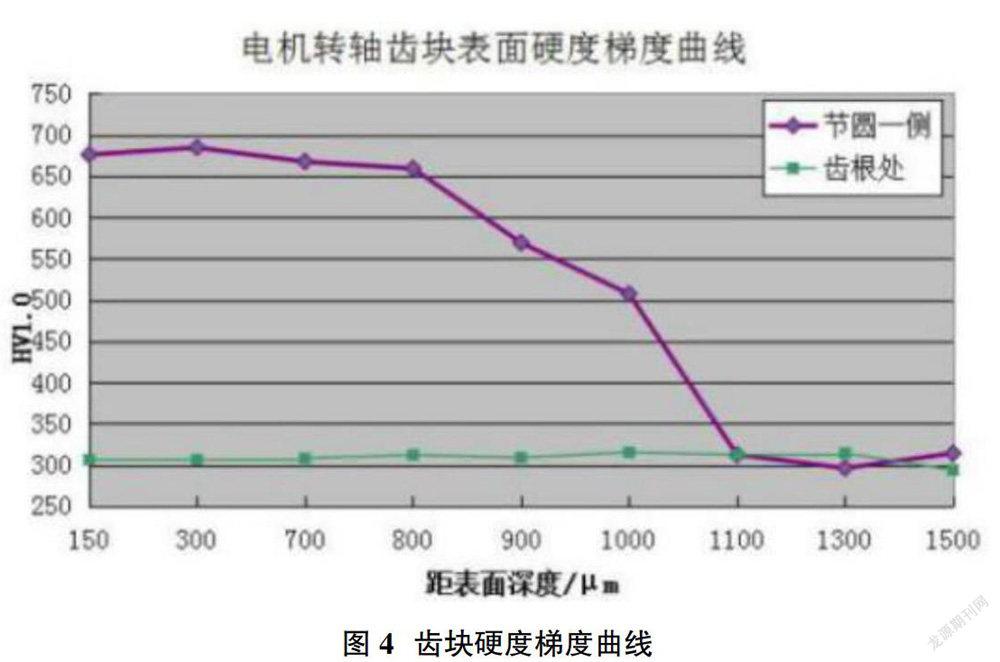

使用线切割取齿块进行金相检查,图3是齿块截面低倍形貌照片,根据颜色不同可以发现齿块表面为感应淬火,感应区域为齿块顶部和节圆处,沿齿底方向,淬硬层深度逐渐减小,齿根处不存在感应淬硬层。分别对节圆和齿根进行硬度梯度测试,其结果见图4,齿根处未见明显硬度降低,这进一步说明齿根处不存在感应淬硬层。对齿块节圆处截面做微观形貌和金相组织,该区域未见明显异常夹杂,表面组织为细马氏体,根据JB/T 9204-2008可以评定其显微组织级别为5级无明显异常。

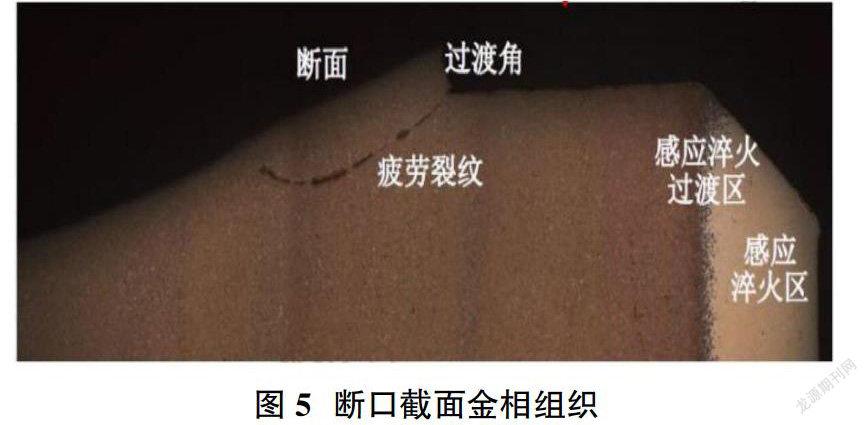

沿图2虚线处取截面金相试样,发现裂纹起源于过渡角处。图5是断口截面金相组织,断面较平,未发现二次裂纹,具有疲劳断裂特征。过渡角处截面凹凸不平,为加工刀痕的截面。在凹坑底部还存在细小裂纹,裂纹未见分叉。经硝酸乙醇溶液侵蚀后,断口截面组织为回火索氏体+少量贝氏体,未见明显氧化脱碳现象。

2 原因分析

经宏观形貌检查,电机转轴断裂面与轴向垂直,位于过渡角处。断面外圈存在明显的疲劳贝纹弧线,具有应力集中系数较大的多源疲劳断裂特征。经扫描电镜形貌检测,电机转轴疲劳源处未见老旧裂纹或疏松、夹渣等原材料缺陷。

过渡角处存在明显的平行条状加工刀痕;经化学成分检查其元素符合GB/T 3077-1999中关于40CrNiMo的相关技术规范,排除原材料的缺陷。经常规金相检查,齿块表面为感应淬火,感应区域为齿块顶部和节圆处,沿齿底方向,淬硬层深度逐渐减小,齿根处不存在感应淬硬层。齿块节圆表面组织为细马氏体,属于正常的感应淬火组织,齿根处表层组织为回火索氏体。转轴基体存在条带状偏析,组织为回火索氏体+贝氏体+少量铁素体,硬度值为295HBW 5/750;经断口附近截面金相检查,断口截面较平,未发现二次裂纹,具有疲劳断裂特征。过渡角处截面凹凸不平,为加工刀痕的截面,在凹坑底部还存在细小疲劳裂纹。

结合以上分析結果,转轴断口具有扭转疲劳断裂特征,其应力集中现象明显。导致转轴发生疲劳断裂的原因是在转轴过渡角处有结构应力集中,过渡角底部周向加工刀痕造成了附加应力集中,在应力集中和服役应力作用下在应力集中处萌生疲劳裂纹并扩展。

3 改进措施及仿真验证

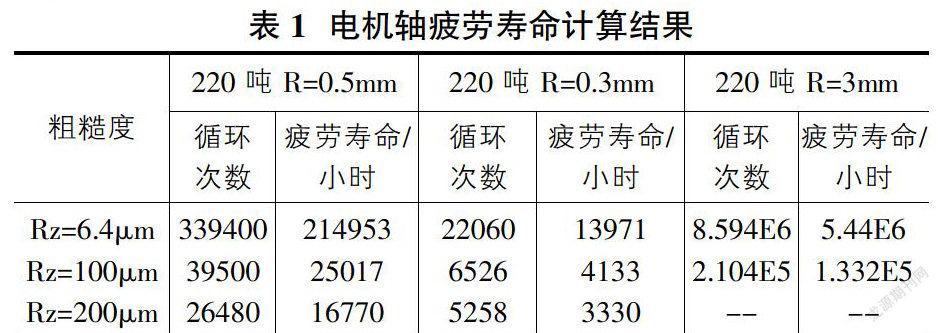

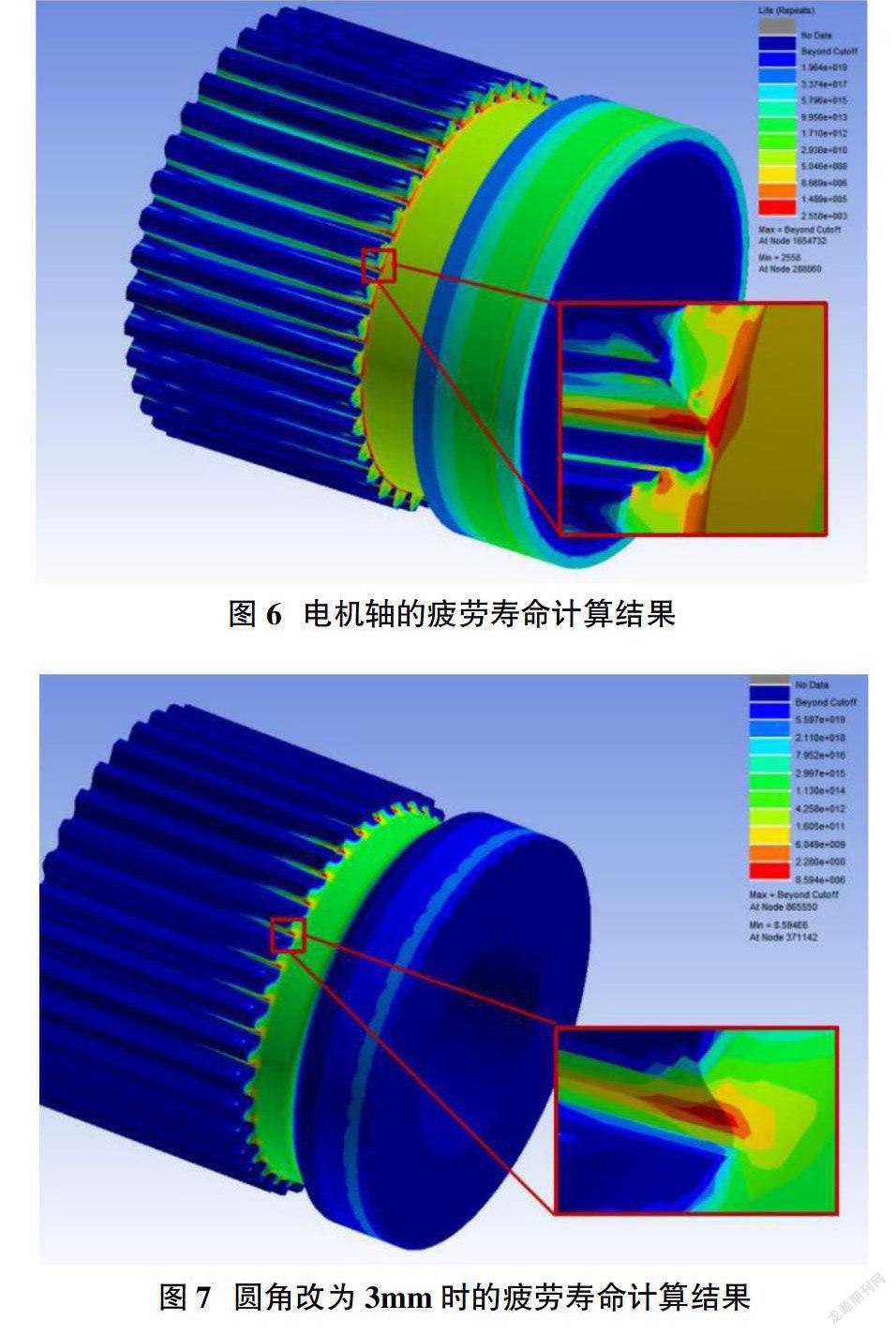

通过对其圆角处仿真模拟分析,发现电机轴疲劳寿命最短区域为轴颈过渡倒角,与实际断裂部位一致;分别对倒角半径为0.5mm、0.3mm、3mm时的电机轴模型进行疲劳分析,结合实际的粗糙度,疲劳寿命分别为25017~4133小时,与实际的服役时间(4000~8000小时)基本一致,具体计算结果见表1。

由于转轴过渡角处的应力集中,对过渡处改为R3的过渡圆角。通过对此处更改前后的有限元分析对比发现,更改后此处的应力为更改前的65%。倒圆角改为3mm后电机轴疲劳寿命达5.44E6小时(局部粗糙度为Rz=6.4μm),能满足设计要求。疲劳寿命最低部位出现在花键齿根处,粗糙度对疲劳寿命影响较大,以Rz=100μm时的SN曲线进行疲劳分析,电机轴的寿命为1.332E5小时。因此针对此处倒角增大的更改及表面粗糙度的提高能明显提高电机轴的使用寿命。(图6、图7)

4 总结

目前跟踪更改完成工艺改进的电机轴,运行5000小时无异常。根据仿真分析验算结论,说明此次对电机轴的工艺改进行之有效,有效提高了电机轴的使用寿命,同时对其他轴类产品的生产和加工提供了指导和借鉴,规避了相同的风险。

参考文献:

[1]林一楠.矿用自卸车电辅助驱动研究[D].西安建筑科技大学,2016.

[2]胡兴志,罗建国,李学哲,于润祥,宫新勇.基于Simulink电动轮矿用自卸车电机驱动控制系统建模仿真[J].煤矿机械,2015,36(09):101-104.

[3]李荣昊.电动轮矿用自卸车驱动桥设计与动力学特性研究[D].北京科技大学,2015.