航空用薄壁长筒多瓣爪形零件加工工艺改进研究

杜威

摘要:针对一种航空用薄壁长筒多瓣爪形零件夹簧在加工过程中尺寸超差、表面粗糙度差、合格率低的问题,从加工工艺方法、工艺装备等方面展开了研究分析。通过优化工艺路线,设计专用夹具等方式,得到了有效的解决方案,明显提高了产品合格率,解决了零件变形、无法装夹等问题。

Abstract: In order to solve the problems of dimension out of tolerance, poor surface roughness and low qualification rate in the machining process of a kind of claw spring with thin wall and long cylinder for aviation, the research and analysis are carried out from the aspects of processing technology and equipment. By optimizing the process route and designing the special fixture, the effective solution is obtained, the qualified rate of the product is obviously improved, and the problems such as deformation of parts and failure of clamping are solved.

关键词:多瓣爪形;四轴数控铣;加工工艺;专用夹具

Key words: multilobed claw;four axis CNC milling;processing technology;special fixture

0 引言

在航空零部件制造中,数控铣削加工是飞机复杂零件、异形零件在最重要的机加工工艺之一,且占据较大的比重。优良的加工工艺与专用工装相结合,可以较大的改善零件的加工质量,缩短加工时间,为新产品的研究提供了较大帮助。

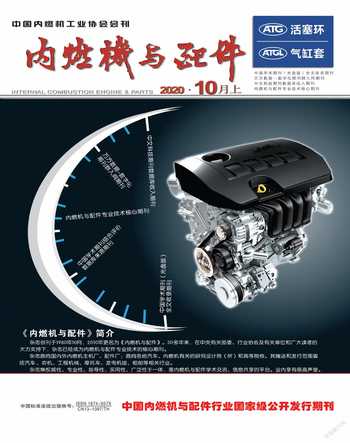

夹簧是一种用于某型飞机的航空异形零部件,材质为30CrMnSiA,结构特征如图1所示。夹簧整体为长圆筒形状,壁厚2mm,一端有8个瓣爪,呈狭长形,约占整体零件的3/4,内壁53长度部分粗糙度Ra0.8,外壁粗糙度1.6,尺寸为8级精度,是一種薄壁长筒瓣爪形零件。由于零件形状的特殊性,目前国内相关研究较少,因此,在以往的加工过程中出现了很多问题。新的加工工艺对国家的工业化发展尤为重要,只有优化加工工艺才能够提升工业生产效率,从而对科技和经济形成促进作用[1]。本文针对这些问题,优化了加工工艺,设计了专用夹具,采用数控铣削加工方法,有效的提高了薄壁长筒多瓣爪形零件加工能力,保证了工件的产品质量。

1 薄壁长筒多瓣爪形零件的加工工艺分析

夹簧以往的加工工艺为:车工——线切割——钳工——热处理——车工——表面处理——成品检验。车工加工螺纹M18×1.5,内孔,粗糙度Ra0.8,外圆,粗糙度Ra1.6。然后,线切割制瓣爪形之间的根部为的8处宽度3的长槽。由于线切割后会有尖边,影响表面粗糙度,所以热处理后车工还需要对外圆表面进行抛光。

采用此工艺加工后,产品存在形状不规则、侧壁粗糙度低、尺寸严重超差等质量缺陷,一次加工合格率不到30%,而且加工时间长,生产效率极低。其主要存在的问题主要为以下几方面:

①在线切割加工过程中,瓣爪形部分会产生不规则的变化量,加工后瓣爪形宽度尺寸3大小不一。

②线切割加工后零件侧壁粗糙度为Ra3.2μm~Ra6.3μm,不满足技术要求。

③加工过程需要多次翻转,每次三爪卡盘装夹后都需要找正,容易产生多次定位的误差,尺寸严重超差。

2 工艺改进

2.1 加工工艺分析与优化

夹簧的瓣爪形部分全部为圆周侧壁上的加工,整个加工过程均需沿径向切削。采用线切割工艺8个瓣爪需要8次装夹,7次翻转方向,多次装夹找正会产生很大的累计误差,显然不是优选的加工方案。四轴数控铣削的加工特点非常满足夹簧的径向切削要求,且精加工的表面粗糙度Ra可达到0.2μm,是加工该零件的最佳选择。四轴数控立式铣削机床是在三轴平动轴机床的基础上增加一个旋转轴构成的,可以自动完成多平面、多角度的多工序加工。通过线性轴与旋转轴组合可完成对螺旋线等典型特征的零件加工和对带回转特征的自由曲面一次性走刀,从而避免了接刀痕的产生,提高加工的表面质量和精度[2]。

加工过程中,铣削加工数控编程采用四轴加工编程模式,先对一个瓣爪及槽创建模型,再运用旋转、镜像工具完成整个实体的造型。通过建立产品设计、制造等过程的模型,在实际加工之前分析与预测各切削参数的变化对加工过程的影响,对产品制造全过程及其对产品设计的反馈作用进行实时的、并行的模拟,对产品的性能、可制造性等进行预测,更有效、经济、灵活地组织生产[3]。

确定改进后的工艺方案为:车工——数控铣——钳工——热处理——表面处理——成品检验。数控铣削加工瓣爪形之间的长槽,保证尺寸和宽度3,因为不会影响表面粗糙度,所以取消了热处理后的车工抛光工序。

2.2 专用夹具的设计及改进

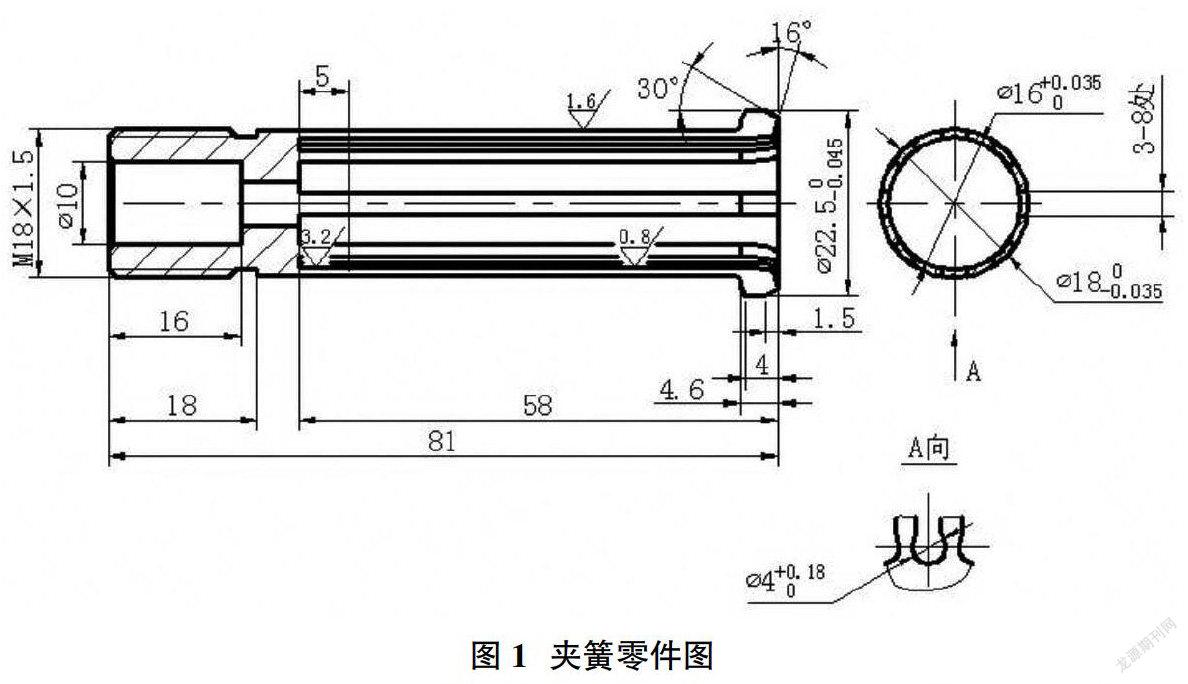

夹簧瓣爪形部分除加工切削方向和粗糙度问题外,还有个关键问题需要解决,就是如何约束每个瓣爪自由度的问题。零件整体为长筒形,因此设计的工装主体部分为和工件相配合的芯轴,工件嵌入芯轴内,瓣爪端头用工装主体的环形卡槽进行定位,用端盖和锁紧螺钉固定芯轴另一端。工件和工装装配关系见图2。

用该工装装夹加工后,8个瓣爪形尺寸大小有所改善,但出现了新的问题:加工表面有明显的颤刀纹。分析原因为:工件嵌入工装锁紧后,芯轴外表面约束了瓣爪加工前内外表面得自由度,但是当加工出单个瓣爪形状时,两侧面的自由度就会部分失去约束。工件和芯轴是间隙配合,配合间隙约为(0.02~0.05)mm,加工过程中单个扇形出现径向振动,就会导致8个瓣爪尺寸出现偏差,表面产生颤刀纹。针对这个问题改进了工装,在芯轴8个凸块上增加螺纹孔,安装螺纹顶丝,用顶丝顶住瓣爪,从而限制其径向自由度。

工装初步改进后,颤刀纹有所减轻,但没有完全消除,在加工过程中,M4螺纹顶丝出现松动现象。分析原因:瓣爪为壁薄、细长形状,加工时工件表面的切削应力很容易导致瓣爪的形变或弯曲,这时固定的螺纹顶丝和瓣爪之间就会出现间隙,顶丝不再起到约束的作用,瓣爪的径向颤动导致表面颤刀纹仍然存在。因此,对工装进行了进一步的改进,改进后的工装如图3所示,实物图见图4。

将固定顶丝换成弹簧滚珠顶丝,如图5所示。弹簧的预紧力可以实现自动补偿工件和工装隙量的作用,避免机床振动产生的松动,解决了加工过程中的振颤、摆动和变形问题。滚珠对工件表面有良好的保护作用,不影响工件的表面粗糙度,保证了产品质量。

此外,我们还对该不规则零部件加工产生的残余应力消除方法进行了研究。由于该零件形状、材料及加工方法等原因,加工时工件表面的切削应力很容易导致瓣爪的形变或弯曲,松动、振颤等现象也证实了大量残余应力的存在。切削后有热处理工序,可以有效解决残余应力的问题,因此不再增加其它去应力的手段[4]。

改进后的工艺方案已应用于2批次共计43件零件的加工,收到非常好的效果,产品一次合格率从不到30%提升至100%,解决了产品质量问题。成品件零件图见图6。

3 结语

复杂零件和异形零件是汽车、航空器等产品中常用的零部件。本文针对航空器中常用的薄壁长筒多瓣爪形零件夹簧合格率低的问题,对其结构特点和加工制造中存在的难点进行了分析,并通过优化加工工艺和设计制作专用工装夹具。不仅提升了该类零件的加工精度、加工效率,也为机械加工夹紧机构的限位补偿提出了新的解决方案,具有很好的应用前景和推广价值。

参考文献:

[1]尹华维.不规则异形零件的加工工艺研究[J].科技创新导报,2018(21):117-118.

[2]程奎.四轴数控机床运动分析及加工应用研究[D].济南:山东大学,2017.

[3]赵文明.铣削加工切除体及其在航空发动机零件典型特征加工巾的应用研究[D].西安:西安理工大学,2010.

[4]孙建英.高速切削加工表面残余应力研究与控制[J].内蒙古科技与经济,2009(186):111-112.