基于LS-DYNA的驾驶室rops与fops安全数值模拟

夏学文

摘要:本文以某款平地机驾驶室为研究对象,采用hypermesh软件建立驾驶室rops与fops仿真有限元模型,采用dyna求解器进行驾驶室的吸能、变形及承载计算。通过rops与fops物理试验对仿真结果进行校核,结果表明仿真吸能、承载结果与物理试验一致性达90%以上,保证驾驶室开发认证一次性通过率,对驾驶室的设计开发具有重大的指导意义。

关键词:平地机;驾驶室;安全;rops;fops

0 引言

平地机作为一种常用的工程车辆,工程环境及作业场地十分险恶,恶劣的驾驶地形环境容易出现车辆侧翻;同时在施工中容易出现石头、施工材料跌落等情况。本文以国家安全认证标准GBT 17922-2014和GB-T17771-2010要求,采用LS-DYNA显示动力学弹塑性理论与非线性接触有限元方法,求解计算平地机驾驶室侧翻与落物冲击两种工况下的变形、吸能与承载,同时通过rops与fops物理试验论证结果的准确性。

1 平地机驾驶室国家认证标准要求

根据国标GBT 17922-2014《土方机械翻车保护结构实验室试验和性能要求》、GB-T17771-2010《落物保护结构试验室性能试验与要求》以及GB17772-1999《土方机械 翻车保护结构试验室试验和性能要求》,平地机及驾驶室侧翻时要满足吸能、承载要求,同时驾驶室变形不能对驾驶员有侵入,保证驾驶室安全空间的同时不会受到大的瞬间冲击作用。国标侧翻标准力与能量要求如表1。

本研究对象平地机驾驶室侧向吸能、承载要求如表2所示。

2 驾驶室安全数值仿真

2.1 材料拉伸试验

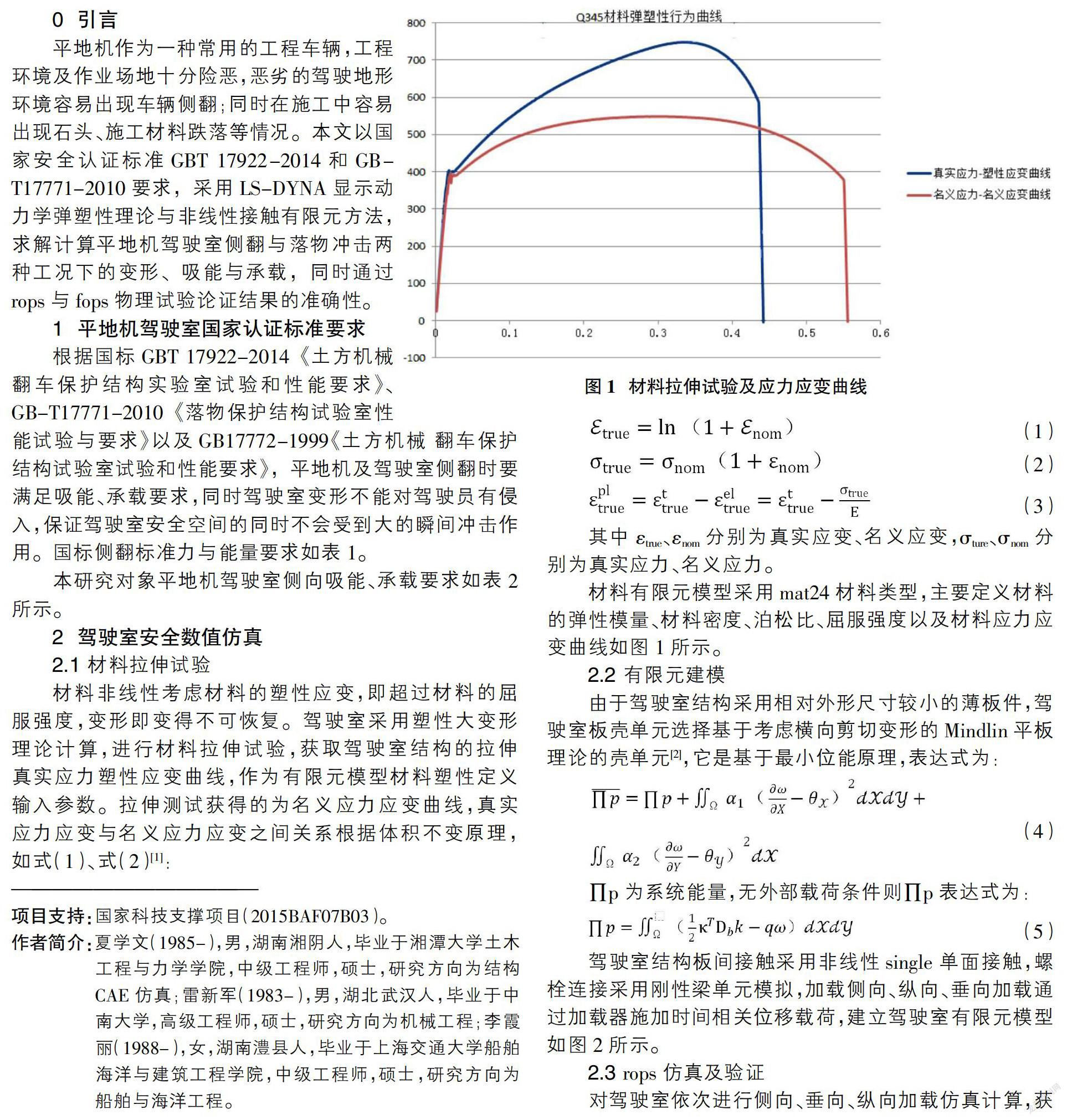

材料非线性考虑材料的塑性应变,即超过材料的屈服强度,变形即变得不可恢复。驾驶室采用塑性大变形理论计算,进行材料拉伸试验,获取驾驶室结构的拉伸真实应力塑性应变曲线,作为有限元模型材料塑性定义输入参数。拉伸测试获得的为名义应力应变曲线,真实应力应变与名义应力应变之间关系根据体积不变原理,如式(1)、式(2)[1]:

其中εtrue、εnom分别为真实应变、名义应变,σture、σnom分别为真实应力、名义应力。

材料有限元模型采用mat24材料类型,主要定义材料的弹性模量、材料密度、泊松比、屈服强度以及材料应力应变曲线如图1所示。

2.2 有限元建模

由于驾驶室结构采用相对外形尺寸较小的薄板件,驾驶室板壳单元选择基于考虑横向剪切变形的Mindlin平板理论的壳单元[2],它是基于最小位能原理,表达式为:

驾驶室结构板间接触采用非线性single单面接触,螺栓连接采用刚性梁单元模拟,加载侧向、纵向、垂向加载通过加载器施加时间相关位移载荷,建立驾驶室有限元模型如图2所示。

2.3 rops仿真及验证

对驾驶室依次进行侧向、垂向、纵向加载仿真计算,获取侧向的吸能、侧向承载、纵向承载。侧向加载驾驶室变形与试验变形对比如图3所示,载荷与吸能随变形变化曲线对比如图4所示。

侧向加载从曲线结果分析看,试验与仿真趋势相同,随变形增加载荷增加,变形能增大,当变形达到325mm时,仿真载荷达到141kN,变形能量达到36700J。仿真载荷与试验误差10%以内,能量误差14.4%。试验承载能力相对仿真较大,这是因为仿真相对试验,忽略了一些钣金件的附加刚度,同时驾驶室橡胶悬置的刚度与实际存在一定误差。

垂向加载驾驶室变形对比如图5所示,垂向载荷对比如图6所示。

垂向加载,当驾驶室垂向变形达27.9mm时,垂向载荷达到386kN。仿真相对试验载荷误差仅1.9%。仿真相对试验误差较小,这是因为垂向承载主要依赖于驾驶室四个立柱,垂向建模相对更为准确。

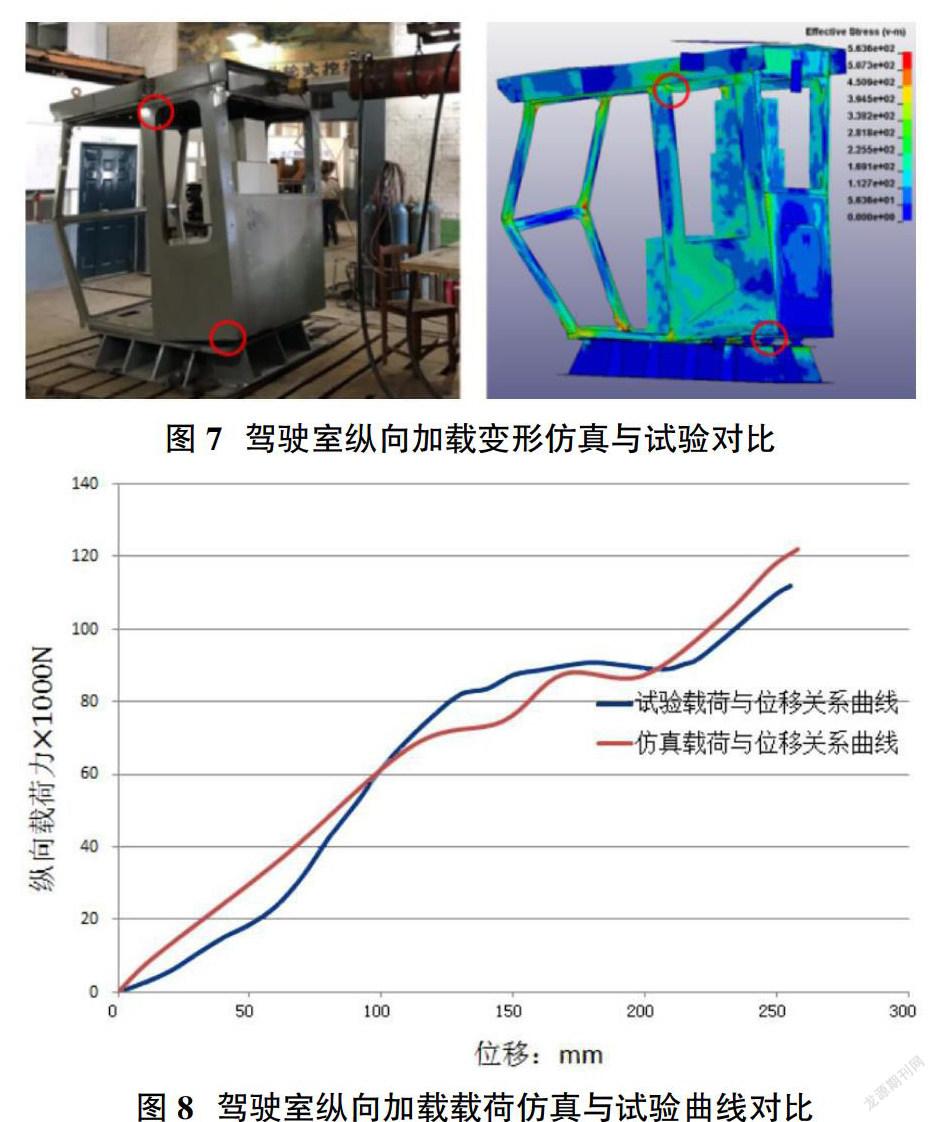

纵向加载驾驶室变形如图7所示,纵向载荷曲线与试验对比曲线如图8所示。

纵向加载在驾驶室后端悬置连接部均出现了由于橡胶垫挤压引起的大翘起。驾驶室纵向加载载荷、变形趋势仿真与试验一致,纵向变形至248mm时,载荷达到148kN,仿真相对试验误差4.5%。

通过驾驶室侧向、垂向、纵向分别进行加载仿真计算,仿真计算结果与试验趋势一致,整体平均误差小于10%;驾驶室变形未对假人模型出现干涉,满足安全距离要求。仿真很好的反应了驾驶室的承载能力,通过指导设计改进,保证了驾驶室通过rops认证试验。

2.4 fops仿真及验证

fops仿真主要防止落物冲击对驾驶室变形、击穿等对人员安全的影响。国标认证要求落物垂向冲击能量11600J。落物冲击仿真能量变化曲线如图9所示。从能量分析,驾驶室初始动能11600J,满足fops认证要求。随着时间变化,97%以上动能逐渐转化为驾驶室变形能,落锤出现一定反弹。

驾驶室变形仿真与试验对比如图10所示,从图分析驾驶室的变形与假人有很大的安全距离且未出现驾驶室击穿,满足fops要求。驾驶室仿真最大变形37.4mm,相对试验位置32.57mm约大14.7%。仿真与试验存在误差原因为驾驶室悬置刚度及阻尼会对驾驶室落物冲击力衰减有一定影响,同时落物的位置可能与试验存在一定的误差。

3 结论

本文以某款平地机驾驶室为研究对象,采用hyperworks软件搭建了rops与fops认证试验仿真虚拟模型,通过dyna求解计算获取了驾驶室变形、载荷及能量。rops仿真载荷、能量及变形试验与仿真的平均误差值小于10%,fops仿真变形与试验误差在14%以内,通过设计阶段的结构优化及改进,仿真计算模型的准确性保证了驾驶室一次性通过了国家试验室强制认证,有效缩短了研发周期,对设计有很好的指导作用。

参考文献:

[1]江丙云,孔祥宏,罗元元编著.ABAQUS工程实例详解[M].北京:人民邮电出版社,2014.

[2]宋明龙.挖掘机驾驶室安全性能分析及结构改进研究[D].长沙:中南大学,2009,4:24-30.

[3]赵登峰,王国强.工程车辆rops有限元分析及试验研究[J].工程机械,2003(06):22-25.

[4]王平,牟永海,常曉华.工程车辆rops有限元分析及试验研究[J]机电产品开发与创新,2010(1):113-115.

[5]陆丛红.翻车和落物保护装置有限元分析及设计方法研究[D].呼和浩特:内蒙古工业大学,2001.

[6]GBT 17922-2014,土方机械翻车保护结构实验室试验和性能要求[S].

[7]GB-T17771-2010,落物保护结构试验室性能试验与要求[S].

[8]GB17772-1999,土方机械 翻车保护结构试验室试验和性能要求[S].