基于有限元的洗扫车后防护优化设计

李景利 刘晓辉

摘要:针对洗扫车后防护要符合工信部的检测要求及整车轻量化要求,首先分析GB 11567—2017《汽车及挂车侧面和后下部防护要求》对后防护的要求,特别是检测载荷的大小、作用点位置及加载顺序;然后借鉴同款传统洗扫车及其他车辆后防护的结构,建立三维模型,并根据工信部检测机构的加载方式对三维模型进行有限元仿真,发现三维模型受到的应力不满足强度要求;从而综合考虑材料规格、制造工艺以及装配要求等因素对后防护再次仿真,发现后防护满足应力-强度干涉模型的要求,同时满足工信部对后防护的强制检验要求;最后再托天津国家轿车质量监督检验中心进行强制性检验,发现结构满足要求,能对后撞车起到防护作用,进而验证了后防护设计方法的合理性。

关键词:后防护;结构优化;应力-强度干涉模型;强制检验

0 引言

随着城市规模的不断扩大以及城乡一体化进程的快速推进,道路保洁逐渐成为一项重要的日常工作。综合安全、效率以及用工成本等诸多因素,传统的人工道路保洁已逐渐被机械道路保洁所替代。机械道路保洁设备主要有扫路机、扫路车以及洗扫车等设备。其中用途最广、作业效率最高以及二次环境污染最小的道路保洁设备是洗扫车。

洗扫车具有洒水车洒水、扫路车清扫、高压清洗车高压冲洗以及吸污车吸污的功能,实现了洒水、清扫、清洗、污水回收等功能,单车一次行驶就可以完成上述四种不同车辆的全部作业,且路面达到无扬尘、无垃圾、无污水的保洁效果。

后防护作为洗扫车的一部分,在发生路面事故时对追尾车辆起到被动安全的作用:一方面,防止追尾车辆从后部钻入电动洗扫车;另一方面,通过后防护的变形,吸收部分冲撞能量,从而减少追尾车辆的伤害程度,在一定程度上保护追尾车辆的驾驶员的生命安全。

后防护的设计通常是借鉴同款传统洗扫车后防护的结构,这样省时省力。但设计出的后防护一般偏重,且不满足国家强制检测的要求。

本文采用有限元分析手段,综合考虑同款洗扫车的后防护、制造成本以及制造工艺等因素,设计出一款满足国家强制检测要求的后防护。

1 实验载荷及加载顺序

工信部许可的检测机构在检测公告车时要执行GB 11567-2017《汽车及挂车侧面和后下部防护要求》的要求,所以在洗扫车后防护的设计前要知晓实验条件和实验环境[1]。

1.1 实验加载点

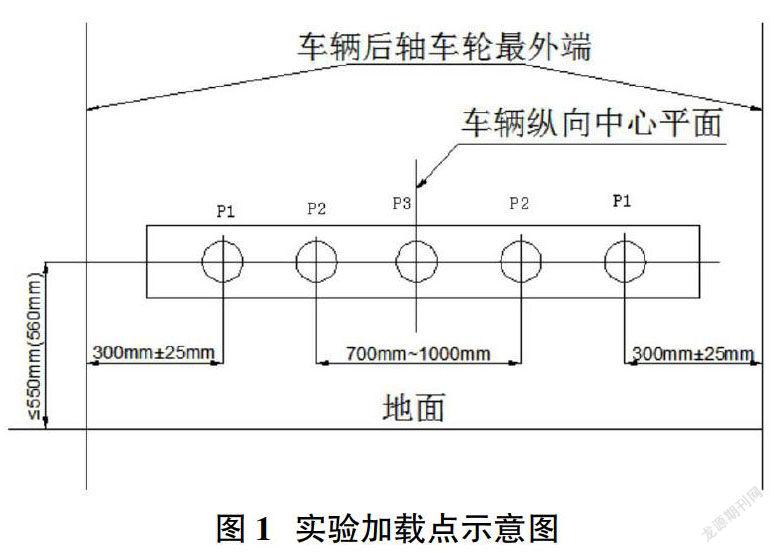

根据GB 11567-2017《汽车及挂车侧面和后下部防护要求》规定加载点包括两点加载点和三点加载点[1]:

1.1.1 两点加载

如图1所示,两个加载作用点之间的距离在700~1000mm之间,且两个作用点应相对于后下部防护装置纵向中心线或车辆纵向中线对称,作用点的具体位置由制造商给定。

1.1.2 三点加载

如图1所示,在进行实验时,左右两边外侧两个作用点,分别距离车辆后轴轮胎的最外端相切且平行于车辆纵向中心线的垂直平面300mm±25mm,如果车辆有两个以上的后轴,车辆后轴轮胎的最外端应以距离车辆纵向中心面最远的点为准;第三个作用点位于上述两点的连线之间、并且处于车辆中心垂直面上。

1.2 实验载荷

根据GB 11567-2017《汽车及挂车侧面和后下部防护要求》规定加载载荷包括两点加载载荷和三点加载载荷[1]:

1.2.1 两点加载载荷

两点载荷加载时,每点加载力为100kN或者相当于车辆最大设计总质量的50%的水平载荷,分别持续作用于图1所示的P2点上。

1.2.2 三点加载载荷

三点加载时,每点加载力为50kN或相当于车辆最大设计总质量25%的水平载荷,分别持续作用于图1所示的左侧加载点上或右侧加载点上,然后持续作用在车辆(或后下部防护装置)纵向中心平面上的P1和P3加载点上。

1.3 加载程序

根據GB 11567-2017《汽车及挂车侧面和后下部防护要求》加载程序[1]:

①试验顺次进行三点加载、两点加载。在试验过程中、使用同一试验样品。②两点加载时与加载顺序无关。③三点加载时,先进行两端加载点的加载试验,然后进行车辆纵向中心平面上的点的加载试验,左右两端加载点与加载顺序无关。

2 初步设计

洗扫车后防护在初步设计时要借鉴同款传统洗扫车后防护的结构,同时要综合考虑其他车辆后防护的结构以及国家强制性检测的要求。

2.1 有限元模型

2.1.1 分析模型

在创建分析模型时,要充分考虑检测机构的实验环境,创建的模型要有部分底盘纵梁(模拟洗扫车底盘)、后防护以及加载块(模拟实际的加载机构),同时后防护要用螺栓装配到底盘纵梁上。生成的洗扫车后防护有限元分析模型如图2所示[2]。

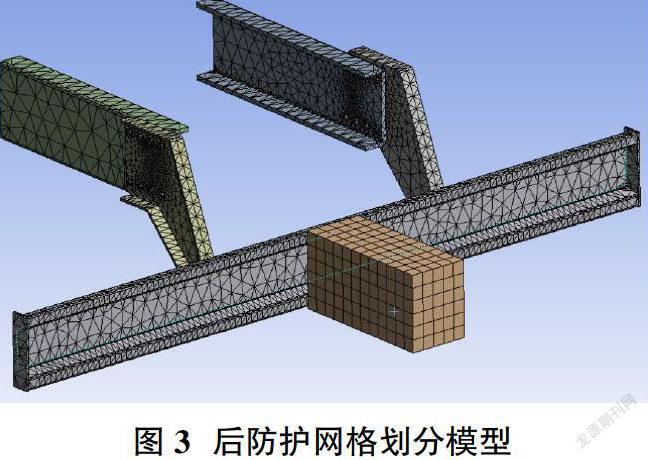

2.1.2 材料选择及网格划分

洗扫车后防护的材料为Q345[3],弹性模量E=2.06×105 MPa,泊松比μ=0.3,密度ρ=7.85×10-6kg·mm-3,屈服极限σs=345MPa。

在Workbench的工作界面[4],对后防护有限元分析模型采用默认单元类型,Relevance Center选择Fine。由于后防护和底盘纵梁间通过螺栓连接,所以后防护和底盘纵梁间设置为Frictional,摩擦系数为0.2。其余默认值,生成67528个节点,33700个单元,网格划分模型如图3所示。

2.1.3 力学模型

将底盘纵梁加载全约束,在加载块加载相应的载荷。生成的洗扫车后防护力学模型如图4所示[5-6]。

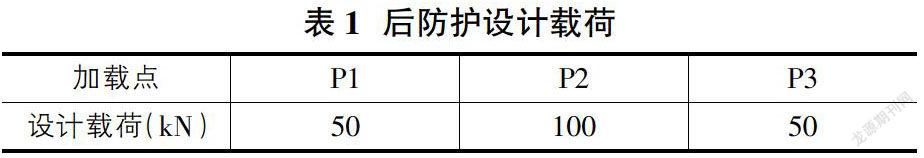

2.1.4 分析载荷

本例以ZTQ5180TXSE1J53F型洗扫车后防护为例,该车的最大载荷为18T,但在后防护的设计时要取GB 11567-2017《汽车及挂车侧面和后下部防护要求》的载荷的大值,即两点加载时取设计载荷为100kN,而三点加载时取设计载荷50kN,具体设计载荷如表1所示。

2.2 有限元分析

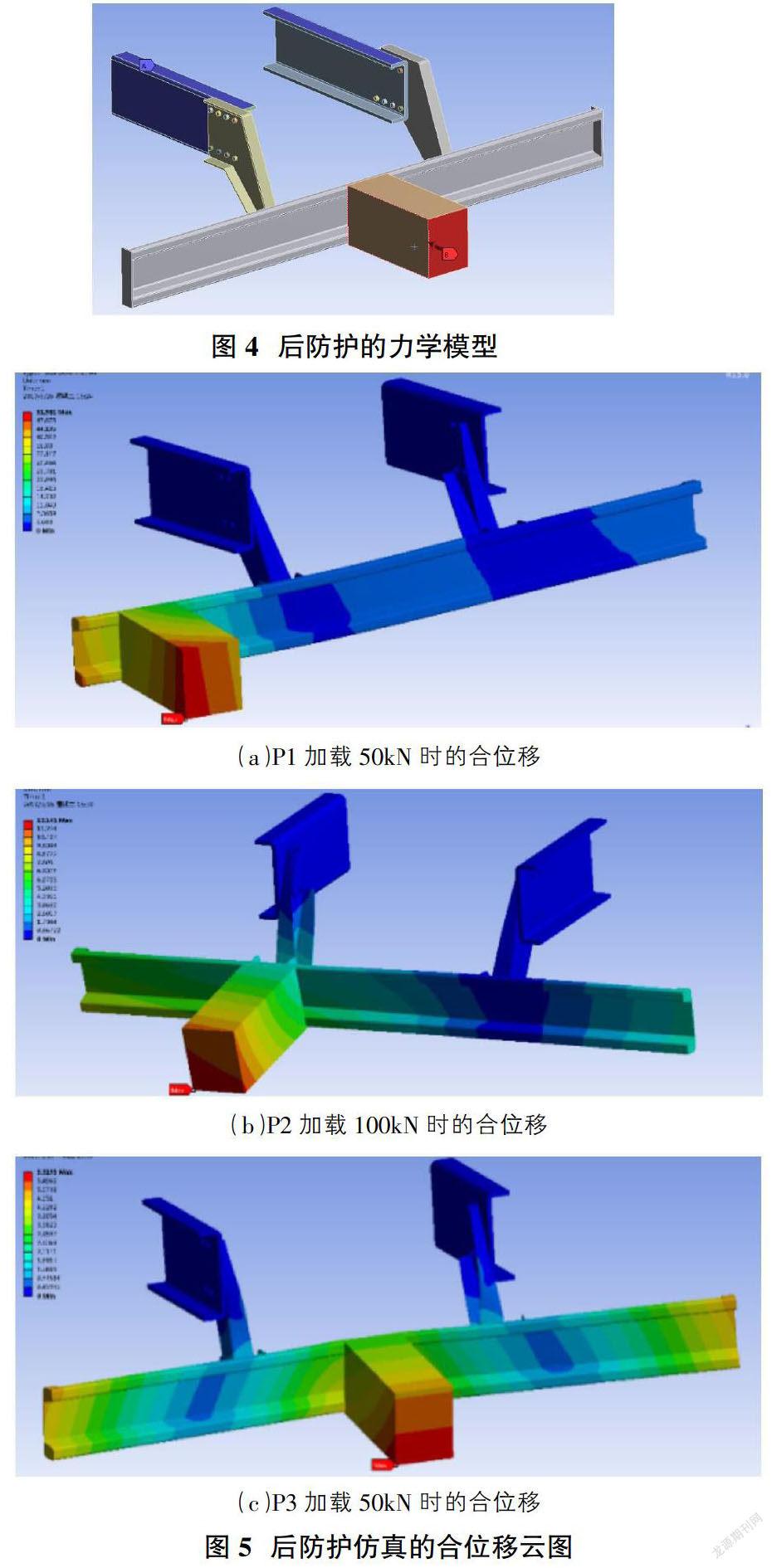

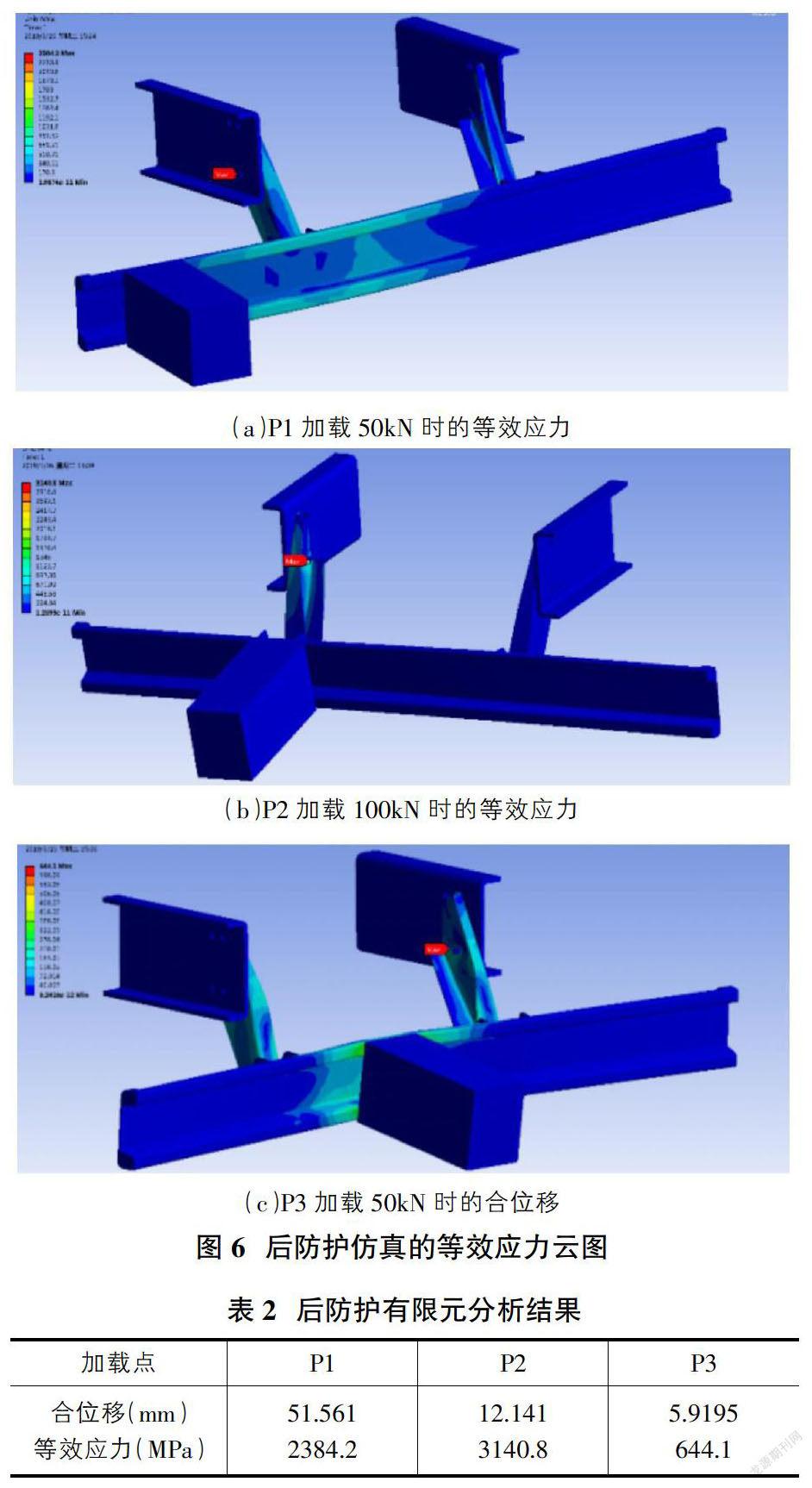

对洗扫车后防护的有限元分析模型,按照GB 11567—2017《汽车及挂车侧面和后下部防护要求》规定的加载载荷、加载点以及加载顺序进行有限元分析,由于后防护的结构为对称模型,在有限元仿真时仅对后防护的左半侧的P1、P2及P3进行仿真,得到的结果如表2所示,得到的合位移云图如图5所示,得到的等效应力如图6所示。

2.3 有限元分析結果

由后防护的有限元仿真结果可以看出:

①洗扫车后防护的变形很大,其中在P1和P2点加载后,基本不能反弹,直接折弯,在现实中追尾车辆会直接钻进洗扫车内,对追尾车辆基本没有防护的能力;②洗扫车后防护与纵梁连接螺栓受到的应力很大,其中在P1和P2点加载后,螺栓瞬间达到塑性状态而剪断,后防护从纵向直接脱落,对追尾车辆完全没有防护的能力;③洗扫车后防护与纵梁连接螺栓受到的应力很大,其中在P1和P2点加载后,螺栓瞬间达到塑性状态而剪断,后防护从纵向直接脱落,对追尾车辆完全没有防护的能力。

从有限元分析仿真结果可看出,后防护的初步设计不能满足实验要求,要对其进行优化设计。

3 优化及分析

综合有限元仿真结果及制造工艺,对原结构进行优化,然后再对优化后的结构按GB 11567-2017《汽车及挂车侧面和后下部防护要求》进行有限元仿真,以验证优化的结果。

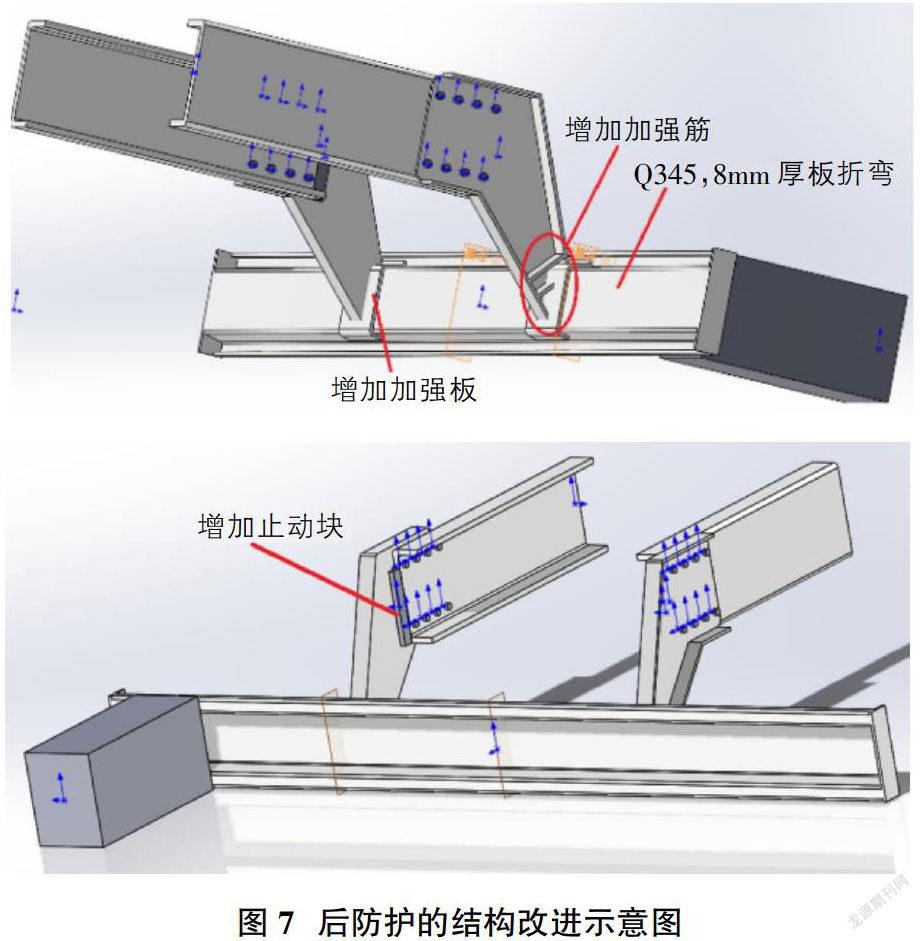

3.1 结构优化

综合有限元仿真云图,可有针对性的对结构进行优化,同时要综合考虑型材的规格、制造工艺以及装配的可行性,在满足应力-强度干涉模型的前提下进行结构改进[7-9]。具体包括:

①在后防护横梁的背部增加8mm的Q345折弯板,如图7所示;②在后防护横梁与纵梁的结合处增加加强筋,如图7所示;③在后防护纵梁与底盘纵梁结合处增加止动块,如图7所示。

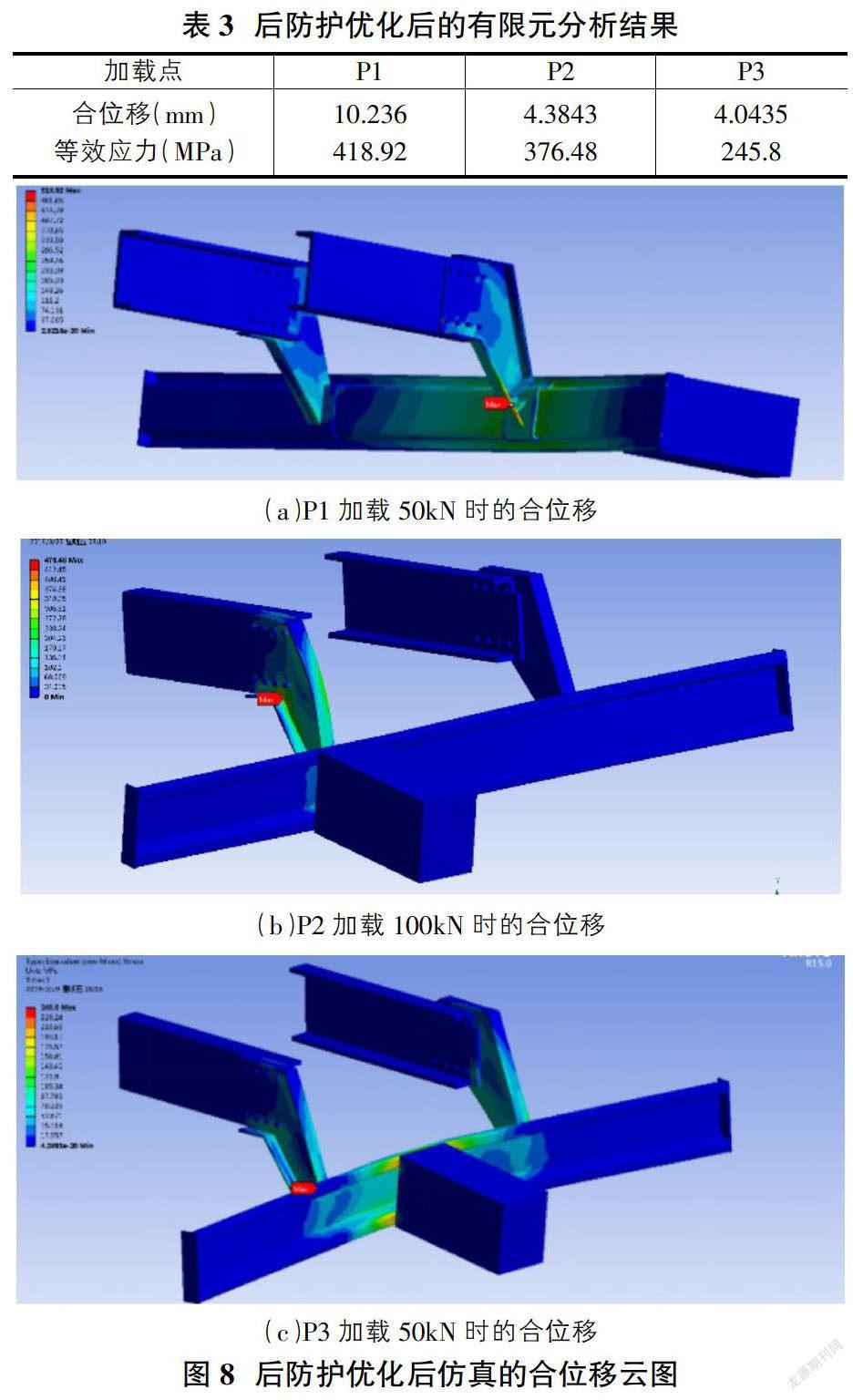

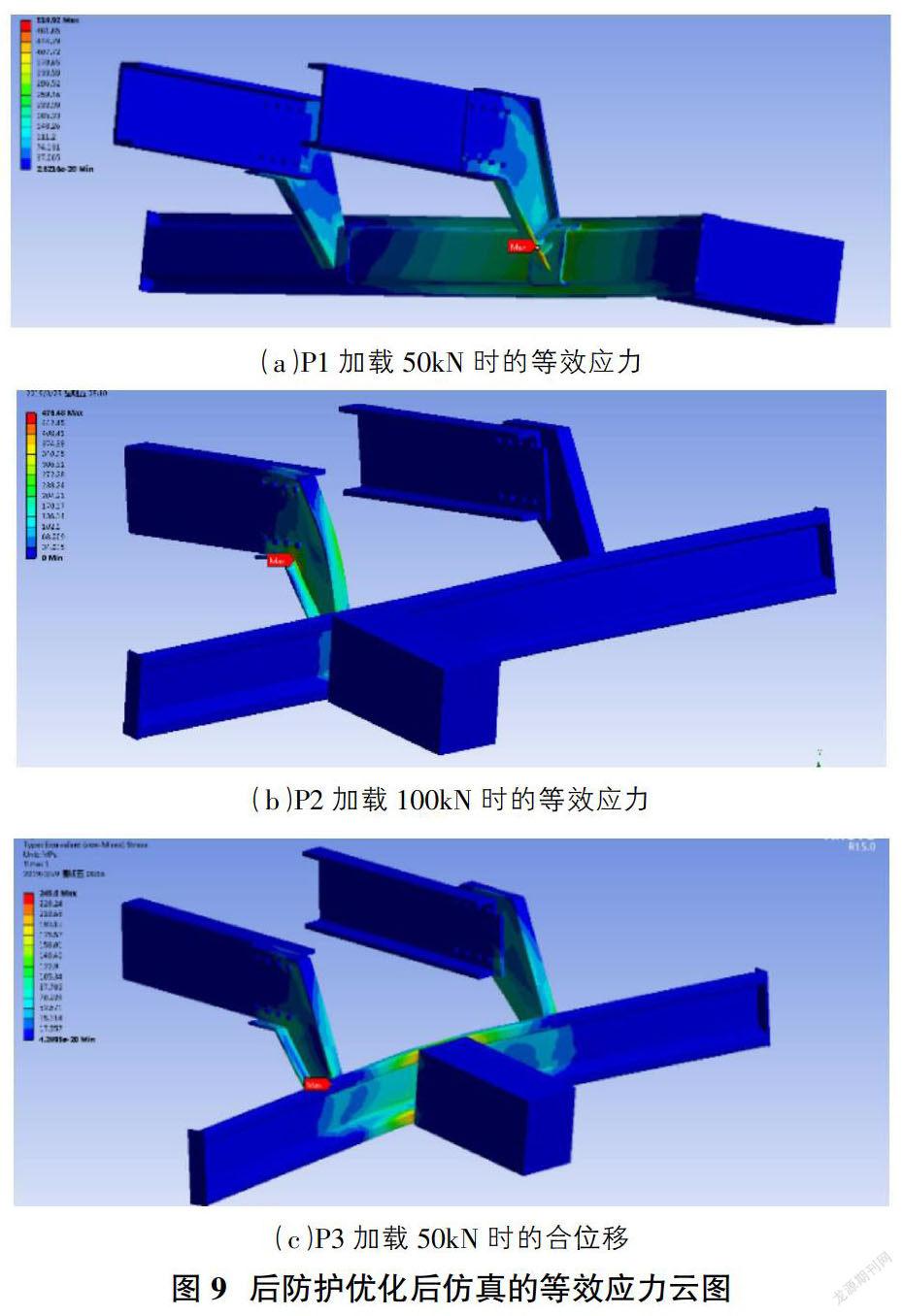

3.2 优化后的有限元分析

对优化后的后防护在同样加载方式下进行有限元仿真,得到优化结果如表3、图8以及图9所示。

可以看出在对原结构进行优化后,从仿真结果可以看出,能满足检测机构的检测要求,对后撞车在一定程度上起到保护作用。

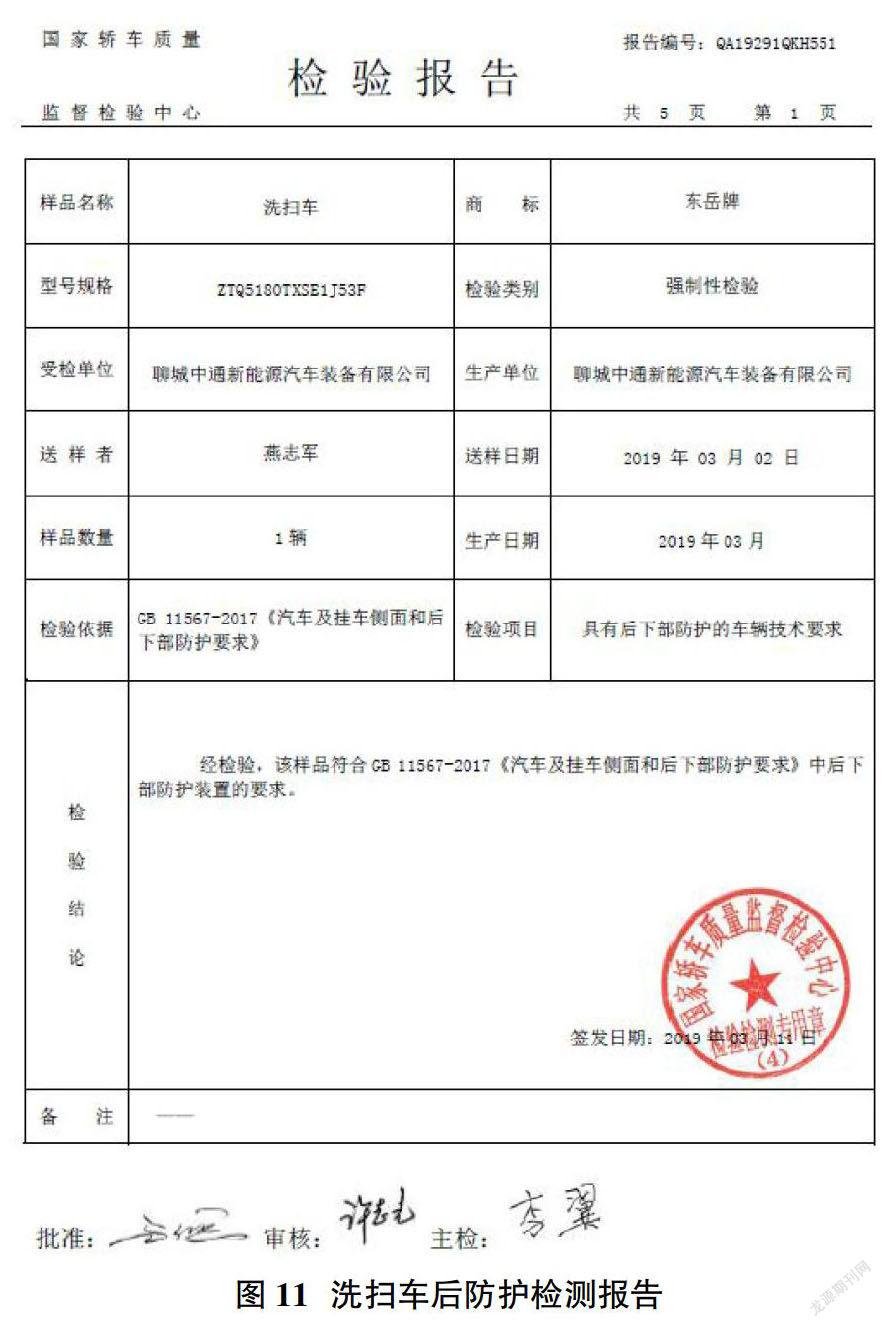

4 检测验证

洗扫车后防护经设计、制造及装配后委托天津国家轿车质量监督检验中心进行强制性检验,经检验符合GB 11567-2017《汽车及挂车侧面和后下部防护要求》中后下部防护装置的要求。现场检测照片如图10所示,检测报告如图11所示。

可以看出,经优化改进后的洗扫车后防护符合国家工信部的要求,可以为追尾车在一定程度上提供防护。

5 结论

针对洗扫车后防护在设计过程中不能观察到其应力场的分布,仅仅是应用类比法或测绘法等传统方法进行定性分析,设计出的后防护一般很笨重且应力和位移分布不均,不能满足国家强制检测的要求。

本文采用传统方法和有限元相结合的方法对后防护进行设计。首先采用传统方法设计出初步后防护模型;然后采用国家强制检测的力学特点进行有限元仿真,得到后防护应力场的云图,经分析云图对后防护进行有针对性的结构优化,经再次采用国家强制检测的力学特点对其进行有限元仿真,得到符合要求的后防护结构;最后委托天津国家轿车质量监督检验中心进行强制性检验,发现优化后的结构完全符合要求。

本文的采用的方法可为类似产品的研发设计提供一定的参考。

参考文献:

[1]GB11567-2017,汽车及挂车侧面和后下部防护要求[S].

[2]蒲广益.ANSYS Workbench基础教程与实例详解[M].北京:中国水利水电出版社,2013.

[3]徐灏.机械设计手册[M].北京:机械工业出版社,2001.

[4]蒲广益.ANSYS Workbench基础教程与实例详解[M].北京:中国水利水电出版社,2013.

[5]安炎彬.传统货车后防护的改良设计[J].产业与科学论坛,2013,12(12):70-71.

[6]饶伟强,杨力博,宁航.基于ANSYS仿真分析的搅拌车后防护结构优化设计[J].商品混凝土,2019,11:72-74.

[7]刘晓辉,王文浩,等.基于有限元的搅拌筒前支架的优化设计[J].内燃机与配件,2019,8(4月下):22-25.

[8]刘晓辉,王文浩,等.基于模态分析的高压清洗车副发罩壳的优化设计[J].内燃机与配件,2019,9(5月上):76-78.

[9]刘晓辉,刘英,王月岭,吕振华,周文会.基于Workbench的混凝土搅拌车前支架的轻量化改进[J].筑路机械与施工机械化,2014,10:90-93.