机油泵花键轴电磁感应淬火工艺优化研究

尹玉明

摘要:文章通过提高机油泵关键零件花键轴的寿命的方式来提高机油泵的使用寿命,研究花键轴的失效机理,采用有限元软件分析不同淬火条件下花键淬火温度场,结合淬火试验的结果快速确定其高频感应淬火工艺参数,并设计制造相应的高频感应淬火装置。

关键词:机油泵;花键轴;有限元;高频感应淬火

0 引言

目前,装备有6AT(6档液力变速器)变速器的自动挡汽车在实际道路行驶状况下,其油泵有时候会出现失效问题。分析原因发现机油泵中的关键零部件花键轴破坏常常是失效的重要原因,它的破坏会严重影响机油泵的使用寿命[1]。

针对川力科技股份有限公司现有的6AT变速器配套机油泵上的花键轴在使用中出现键齿断裂的问题,根据花键轴材料和淬火层厚度的工艺要求,采用高频电磁感应加热和水淬工艺硬化键齿从而提高花键轴的疲劳寿命。根据工厂实际情况,设计一套新的淬火水循环系统。另外采用有限元分析软件,模拟不同淬火参数下花键轴的淬火过程,并分析不同工艺参数对花键轴淬火质量的影响。

1 研究背景

近年來国内大量生产车用自动变速器,但是我国技术基础研究不到位,核心零部件的制造依然是国内企业的短板,大部分都需要依靠国外进口。作为自动变速器的核心功能部件,机油泵是关系到汽车动力性、经济性和舒适性等的关键部件之一。自动变速器机油泵总成结构设计较为复杂,涉及流场研究,与液力变矩器和自动变速器之间匹配的研究、实验技术研究等复杂问题,因此油泵总成与销售一直被国外企业垄断,制约着国内自动变速器技术研发和产业化进程[2]。

机油泵需要与液力变矩器和自动挡变速器相匹配,而世界上80%的市场份额基本上被三家主要自动挡变速器供应商牢牢占据,分别是德国的采埃孚(ZF)、日本的爱信(Aisin)和捷科特(Jatco),与其变速器配套的油泵的生产技术也主要由国外企业垄断,且长期处于领先地位,如日本的住友电气株式会社于2011年将其开发的具有新型齿形转子的高效率油泵用于混合动力汽车的变速器上[3]。

由于我国自动档变速器行业的发展起步较晚,技术基础相对薄弱,因此,国内自动档的乘用车80%左右搭乘的是进口自动档变速器4AT、5AT、6AT等[4]。随着具有自主品牌车企投入大量资金对自动档变速器进行研发,国内开始对具有国有自主知识产权的自动档变速器研发,如奇瑞的CVT无极变速器,比亚迪的DCT双离合变速器,吉利的6AT变速器,东安三菱6AT变速器,山东盛瑞传动的8AT变速器等。虽然有部分品牌实现小规模量产,但是在使用过程中出现的严重问题(如长城汽车股份有限公司2015年通过CAE软件研究的外啮合齿轮油泵),因此还没有得到广泛的应用。因此对变速器关键零部件的研究是国内真正实现自主知识产权的自动档变速器的重要环节。

2 工艺分析

电磁感应加热主要包括三个部分:感应线圈,交流电源和被加热的工件,其原理就是感应线圈和交流电源相连,感应线圈通电后,通过交变电流产生一个交变磁场,此交变磁场在工件中产生与感应线圈中电流相反的涡流,这个涡流会在工件中产生焦耳热,以达到加热工件的目的。

在交变磁场的作用下,由于集肤效应,金属工件内部电流分布不均,主要集中在工件表层,内部电流较小,从而电磁感应加热温度会从外向内递减,水冷淬火后会产生由表及里的硬化层。适当的表面硬化层厚度增加了工件受力时表面的滑移阻力,而又不会在表面产生过高的应力集中,从而推迟了疲劳裂纹的萌生而提高疲劳寿命。但过厚的表面硬化层,使工件受力时在表面产生过高的应力集中,这会降低工件的疲劳寿命。因此为了提高最终零件的寿命,电磁感应热处理的工件硬化层分布以及相应各层的硬度分布需要适当。

花键轴在实际使用中,寿命极限出现的缺陷主要表现为花键轴的键齿部位出现裂纹。在考虑花键硬度层厚度工艺要求以及工厂生产设备后,花键轴的材料采用45号钢,选用高频电磁感应加热后进行水冷作为花键轴热处理的工艺。

花键轴在经过加工后,零件先整体调质,然后再进行感应加热。图1为卧式高频感应加热淬火装置,工件经过此装置加热淬火后,部分花键轴的键齿部位会出现开裂。

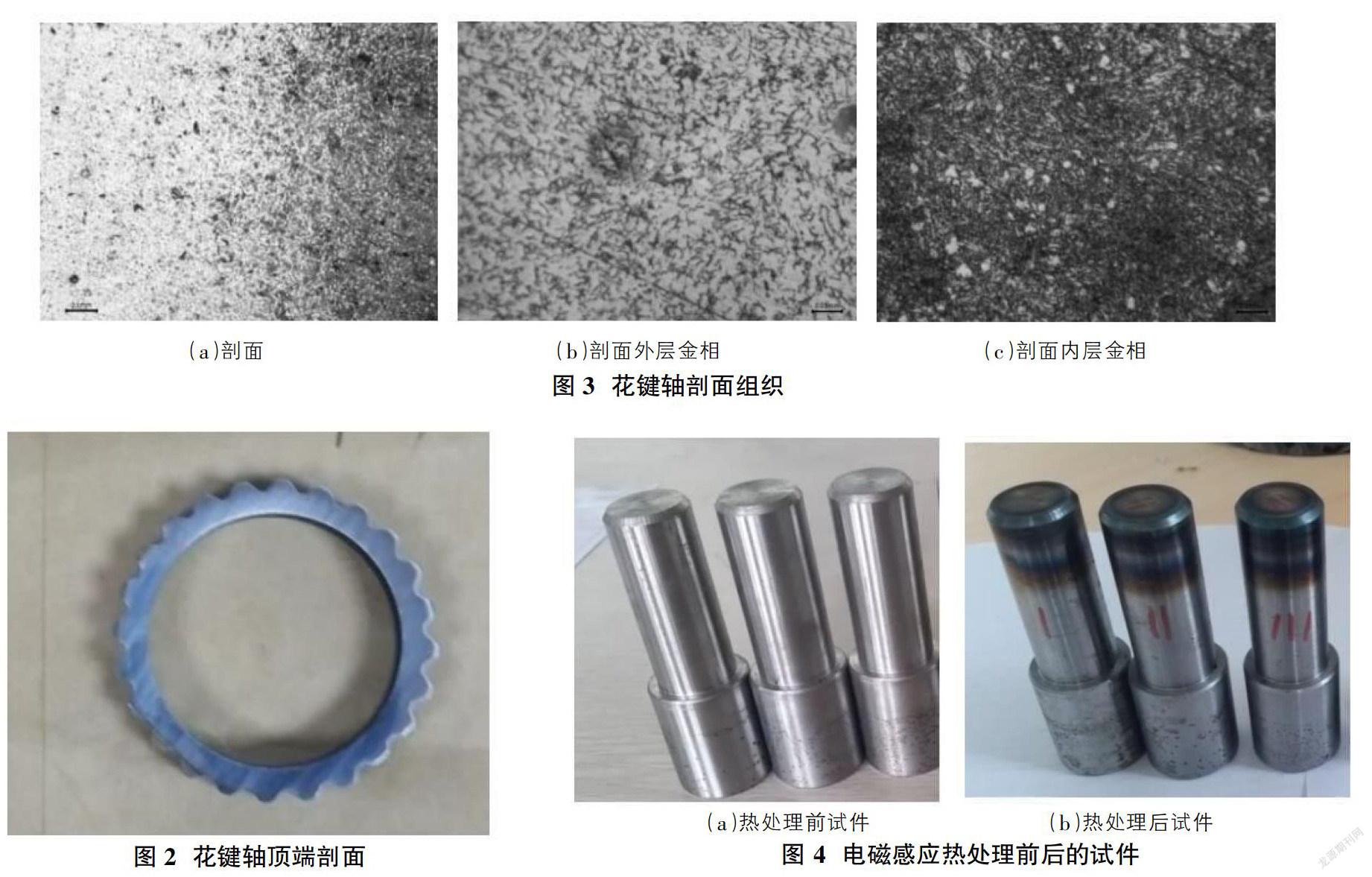

零件经过电磁感应加热淬火后,其顶端剖面如图2所示,图3为花键轴顶端剖面金相组织。由于花键轴零件整体硬度的工艺需要,在电磁感应加热前已经经过调制工艺处理,其硬化层分布比较难分辨,同时对金相的分析也有影响。因此为了分析准确性,改善电磁感应加热参数,提高零件寿命,进行如下实验。

3 实验研究

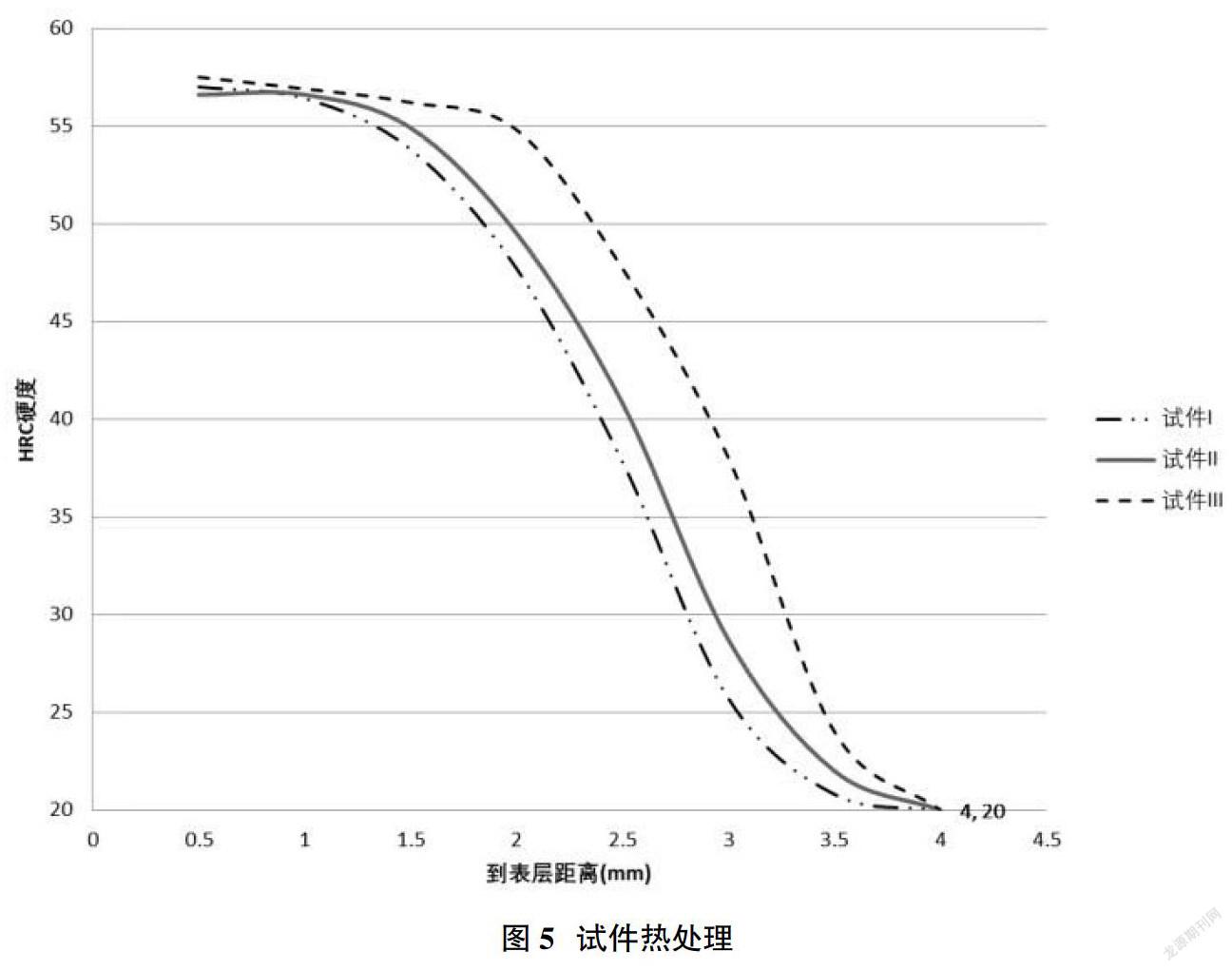

由于工厂生产条件的限制,电磁感应热处理工艺可以调整的参数主要是加热时间,即通过控制夹具台进给速度来控制加热时间。为了便于分析计算,不加工原花键轴零件键齿部分,采用实心圆柱45号钢制试件进行电磁感应加热淬火实验,试件如图4(a)所示,对试件头部加热,整个加热淬火时间分别为4s(试件I),7s(试件II),10s(试件III)。试件在经过电磁感应加热实验后,如图4(b)所示。

通过对试件顶端进行剖切,测量各加工时间内试件的加工硬化层厚度分布以及相应的硬度分布,其结果如图5所示。

根据工艺设计要求,试件II满足工件热处理硬化层厚度和硬度分布要求。另外加热淬火7s的试件,其组织金相分布如图6所示,其硬化层分布比较明显(图6(a)所示)。由于内层金相由于加热温度较低,没有发生组织变化,即铁素体为主伴有珠光体,所以硬度最低(如图6(c)所示),而最外层金相加热到合适的温度,其加热淬火后的组织为马氏体组织(如图6(b)所示),中间的过渡层金相组织为马氏体组织和铁素体混合组织。

另外在实验中发现淬火后的圆柱实验试件,其硬化层分布不均匀,出现偏心现象。后经过观察发现由于采用卧式感应加热,工件旋转进给经过感应线圈(如图7所示),感应线圈中底部几个喷水口由于重力作用,其水压比其他方位的喷水口喷出水压小,造成硬化层分布不均的缺陷。

为了改善淬火后工件硬化层分布不均的缺陷,提出如图8所示的淬火冷却水循环系统,通过系统中的流量计监控各个喷水管的水流情况,压力阀和压力表控制水压,选用新的感应线圈(如图9所示),可以有效避免喷水不均匀以及水压压力过小的缺陷。另外自来水的温度对冷却速度有影响,从而对淬火裂纹的情况有明显影响,感应淬火时采用自来水为淬火介质,提高水温能够减少或消除淬火裂纹[5],因此在水循环系统中通过对水箱加装加热棒,从而提高淬火时自来水温度。

另外,零件在感应加热后进行冷却淬火,选用合适的淬火介质可以保证淬火质量,减少花键轴的键齿部位产生裂纹缺陷的机率。通过试验对比发现采用浓度为1%的有机淬火液较采用自来水作为冷却液可以有效解决淬火裂纹问题。

4 有限元模拟研究

本文采用Abaqus通用软件模拟电磁感应加热过程,分析电磁场和温度场相互作用。工件采用圆柱体,为了减少计算量和计算时间,采用1/8模型建模。模型包括三部分:工件、感应线圈以及二者之间的空气。

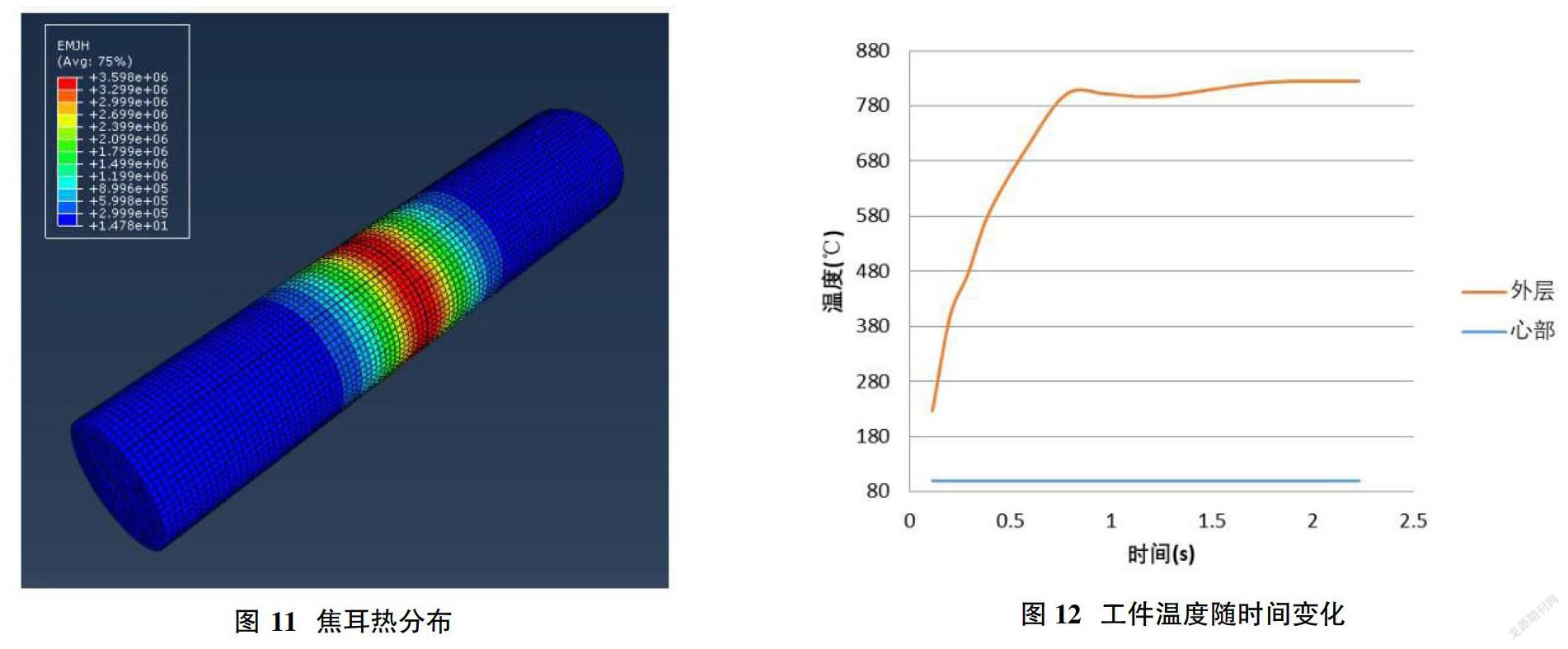

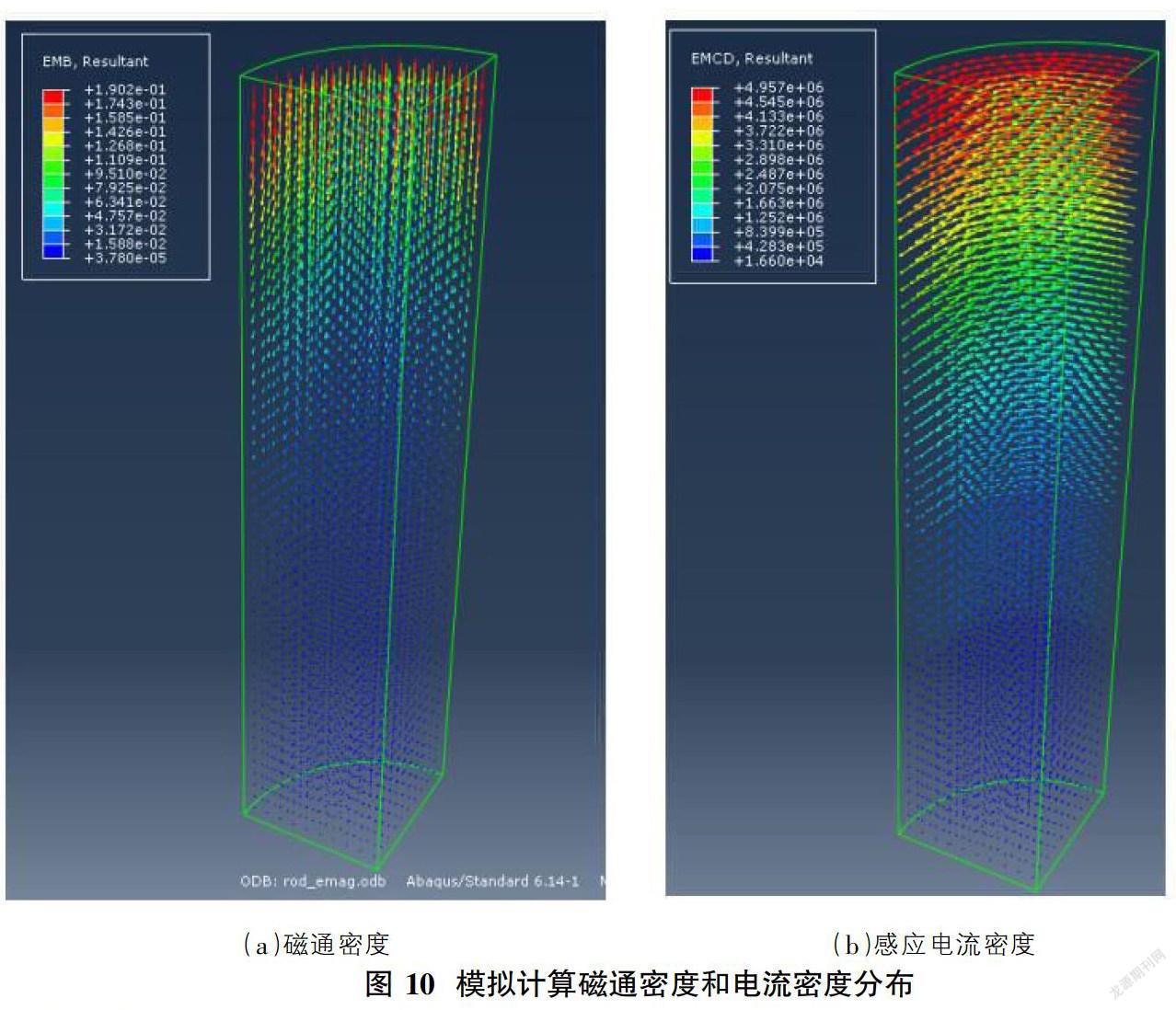

采用150kHz频率的交变电流,模拟计算结果如图10所示,由于电磁感应加热的集肤效应,磁通密度分布和感应电流密度集中在表层,同时还集中在离感应线圈较近处,相应的焦耳热分布如图11所示。

通过模拟计算热交换,得到工件感应加热后温度随时间分布,如图12所示。工件外部开始加热时温度上升很快,随后当达到一个峰值,之后又会略微降低,最后温度会小幅上升并逐渐平稳,而工件内部温度则基本保持不变。

另外,相同电流密度的情况下,如果设定的感应频率越高,工件表面的温度上升就越快,而由于集肤效应的影响,工件内部感应热量相对来说就小很多,并且工件内部的温度波动较小。如果加热频率较低,则工件外表面和内部的加热温差不会特别大,加热的均匀效果较好。

5 结论

本文针对工厂现有花键轴的键齿失效破坏问题,采用实验和有限元分析的方法,提出了以下几点工艺优化措施:

①为了保证淬火硬化层厚度和硬度,对花键轴采用连续感应加热,加热淬火总时间以7s最合适;

②为了改善淬火硬化层分布均匀性,设计一套新的淬火水冷循环系统。加装压力阀、压力表和流量计监控水流,改善水箱加热方式,采用新的感应线圈,显著减少甚至消除淬火裂纹。另外采用1%浓度的有机淬火液替换自来水也可有效消除淬火裂纹;

③通过有限元软件模拟电磁感应加热过程得出,在相同电流密度的情况下,频率越高,工件表面的温度上升就越快。根据模拟结果设置最佳感应加热频率为150kHz。

参考文献:

[1]王兆前,杨杰.发动机机油泵轴失效分析[J].内燃机与配件, 2014,4.

[2]周亚庆.汽车自动变速器技术的发展与应用[A].四川省汽车工程學会、成都市汽车工程学会,2013:11.

[3]日本住友电子烧结合金有限公司开发出高效齿轮泵转子[J].粉末冶金工业,2009:2.

[4]吴光强.汽车自动变速器发展综述[J].同济大学学报,2010:38.

[5]林信智,杨连第.汽车零部件感应热处理工艺与设备[M]. 1998.