海洋工程制管车间智能制造规划布置方案

钱蔚鑫

(中船第九设计研究院工程有限公司,上海 200063)

0 引 言

目前,我国的海洋工程企业正由传统的劳动密集型企业成长为多功能、集成化的海洋工程总装厂[1]。在“智能制造”的背景下,海洋工程企业对自动化和智能化的要求越来越高,由此对海洋工程产品生产车间的规划设计和改造提出了更高的要求[2-3]。

海洋工程产品主要包括甲板片体、结构管和工艺管等,其中结构管的质量和尺寸大,品种和数量多,生产工艺复杂。在传统的工位生产模式下,主要的结构管生产工作由人工完成,制管车间工人的需求量较大,导致工人成本和管理成本较高,生产效率较低,质量稳定性不易保证[4]。本文借鉴工艺管自动和半自动生产工艺,通过研究,提出并确定合适的制管车间智能制造规划布置方案,使制管车间的生产效率得到有效提升。

1 海洋工程制管车间规划布置方案

1.1 海洋工程结构管生产工艺

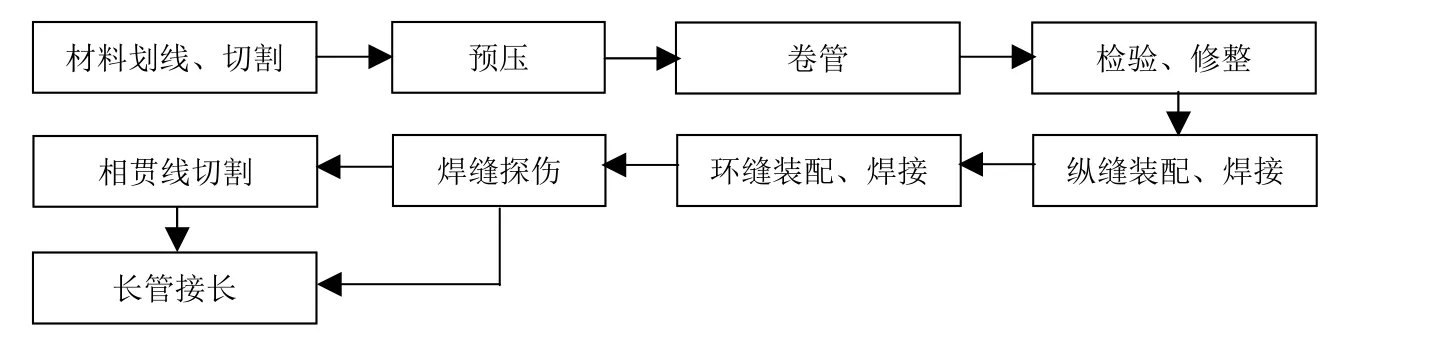

海洋工程结构管是指与海洋平台有关的大型管件,是导管架、隔水套管、钢桩管、组块立柱和组块拉筋管等装置的重要构件[5]。钢结构管生产工艺主要包括切割、预压、卷管、纵缝焊接和环缝焊接等结构管制作及成品存放工作,工艺流程图见图1。

图1 钢结构管生产工艺流程图

在生产结构管过程中,部分管件需进行相贯线切割。此外,结构管环缝焊接完成之后的长管接长工作可在室外进行。

1.2 制管车间规划布置方案

为提升制管车间的生产效率,需在制管车间内布置适当的智能化设备,并配置信息化系统,以提高车间的自动化和信息化水平。对于硬件布置方案,确定以下原则:

1) 焊接工位为瓶颈工位,对制管的影响最大,且需要的工人数量最多,考虑到经济性,仅在焊接工位配置智能化设备,而卷管等工位暂不考虑配置智能化设备;

2) 由于结构管的尺寸较大,生产工艺繁杂,且在卷板阶段需进行较长时间的报验工作,无法在从切割到接长的所有阶段都进行生产线模式的生产,因此仅考虑在局部布置辊道装置进行产品运输,其他环节仍采用起重机进行产品运输。

根据以上原则,结合先进企业常用的生产模式,提出以下3种工艺布置方案。

1.2.1 方案一

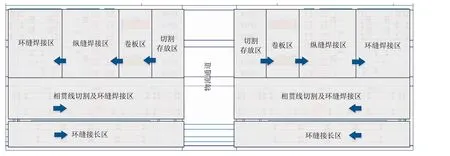

将制管车间规划为2 条生产线。首先,在中间设置物流通道,钢板从制管车间中部进入,流向车间两侧,分别进行切割、预压、卷管、纵缝焊接和小组环缝焊接等工作;其次,配置辊道,进行跨间运输;接着在第二跨进行相贯线切割和环缝焊接;最后,管件从中间物流通道运出。该方案中的焊接工位配置智能焊接设备。图2 为方案一布置图和物流方向示意。

图2 方案一布置图和物流方向示意

1.2.2 方案二

制管车间第一跨的功能为切割、预压、卷管、纵缝焊接和环缝焊接,在焊接区布置辊道,用于实现结构管的自动化运输;第二跨的功能为相贯线切割和环缝焊接接长。该方案中的焊接工位配置智能焊接设备。图3 为方案二布置图和物流方向示意。

图3 方案二布置图和物流方向示意

1.2.3 方案三

制管车间第一跨的功能为切割、预压和卷管;第二跨的功能为纵缝焊接、环缝焊接和相贯线切割,在纵缝焊接区至相贯线切割区设置辊道和自动化液压运输装置,实现结构管的自动化运输。该方案中的焊接工位配置智能焊接设备。图4 为方案三布置图和物流方向示意。

图4 方案三布置图和物流方向示意

1.3 规划布置方案比较

对上述3种方案进行对比分析,从有效工作面积比率和工艺方案优缺点2 个方面进行比较选择。

1.3.1 有效工作面积比率

为衡量车间面积的有效利用率,将有效工作面积比率η定义为

式(1)中:EA为实际生产占用的面积(不包括物流通道);A为车间的轴线面积。

由式(1)计算得到有效工作面积比率结果见表1。

表1 有效工作面积比率计算结果

通过比较可知,方案三的有效工作面积比率最大,即可用于实际生产的面积最大。

1.3.2 工艺方案优缺点

1) 方案一:将车间分为左、右2 条生产线,生产过程中的物流路径变短,有助于缩短运输周期,但设置中间通道会造成一定的面积浪费,且相同功能的生产区域被分成左、右两侧,与“成组技术原理”有一定的偏差,会造成人员调度的难度增大,同时公用动力等配置必须分开布置,会导致车间建造成本增加。

2) 方案二:将钢板切割、预压、卷管、纵缝焊接和环缝焊接等工位布置在同一跨,设备较密集,车间第一跨面积使用率较高,但若生产过程中出现质量问题,比如结构管圆度不够需重新压制,第一跨可能会存在返工所需使用面积不足的问题,返工难度大。因此,若选择方案二,需在生产各阶段严格保证生产质量,这对企业生产和管理等方面的要求非常高。

3) 方案三:将钢板切割、预压和卷管工位布置在第一跨,设备布置较分散;将纵缝焊接和环缝焊接工位布置在第二跨,各生产环节之间配置辊道和自动化液压运输装置进行产品运输。一旦在报验过程中发现圆度不够等问题需返工,可在第一跨的缓存位置进行临时调度。

3种方案的优缺点汇总见表2。

表2 3种方案的优缺点汇总

通过比较可知,方案三的有效工作面积比率最大,工艺环节布置比较合理。此外,国内企业在焊接纵缝前对结构管进行报验一般会消耗较长的时间,且因圆度问题返工的产品存在一定的比例,因此在卷板区域预留空间符合企业的要求。综上分析,方案三为最佳方案。

1.4 海洋工程制管车间信息化方案

为提高生产过程中的信息传递效率,制管车间需布置制造执行系统(Manufacturing Execution System,MES),建立制管车间、生产线和焊接设备等主要工作单元的信息化联通网络。根据该网络,将上级部门下发的工作任务分解为对应生产线和设备的工作序列,并实现与设备的自动对接,下发生产程序,从而提高生产管理水平。

2 方案实施和仿真验证

2.1 方案实施

以某一典型现代化海洋工程总装厂为例,其制管车间的3m 管段年产量约8700 段。通过分析该制管车间的生产物量,按方案三的布局方法进行车间布置。在车间的焊接区域布置智能焊接设备,其中:布置智能纵缝焊接设备,用于进行结构管纵缝焊接;布置智能内环缝焊接设备和智能外环缝焊接设备,用于进行结构管环缝焊接。在焊接区域之间配置辊道和自动化液压运输装置,用于进行结构管运输,工艺布置图见图5,焊接设备配置见表3。智能焊接设备配置视频监控系统和焊缝跟踪系统,可实现对自动焊接和焊接过程的实时监控,从而提高焊接质量和焊接效率。在焊接过程中可实现对焊接电流、焊接速度和焊接时间等参数的统计和上传,通过大数据分析得出最优的焊接参数决策。

图5 焊接区域工艺布置图

表3 焊接设备配置

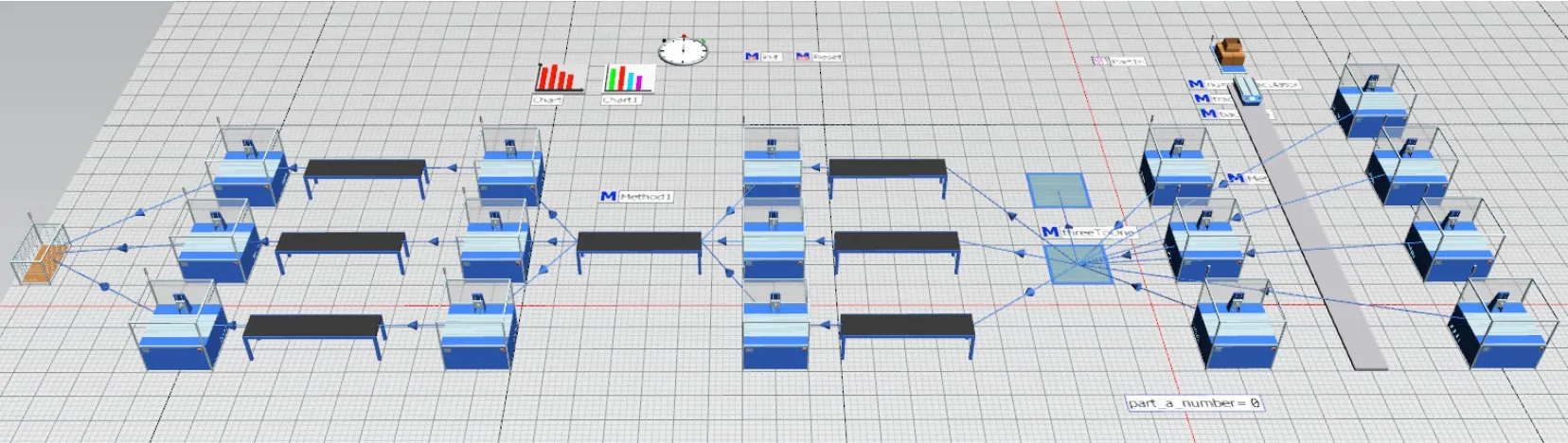

2.2 仿真验证

根据设备的布置情况,结合产品在各工位的工时数据,基于Plant Simulation 平台建立仿真模型,对8700 个管段进行生产仿真,仿真模型见图6。仿真结果显示,生产这些产品所需时间为208d,少于每年的250 个工作日,说明该布置方案的生产能力能满足生产需求。

图6 仿真模型

3 结 语

本文研究了海洋工程结构管生产工艺,提出了制管车间规划布置方案,并通过对比分析确定了最优方案。此外,以某一典型现代化海洋工程总装厂为例,根据其生产物量实施了设备布置方案,通过仿真验证了该方案的优越性。本文提出的制管车间智能制造规划布置方案对国内海洋工程基地建设有示范性意义,可供后续海洋工程基地的升级改造参考。