机械压缩蒸发盐硝联产新工艺研究探析

赵宏旭 刘磊(湖南高速铁路职业技术学院,湖南 衡阳 421002)

0 引言

机械热压缩制硝技术在我国应用还处于空白阶段。但在制盐行业已于1987年开始进行研究,有了一定的经验积累,但因当时的能源结构的原因,一直没有得到普遍推广。近几年由于能源需求变化和节能减排的要求,制盐行业加大了对该项技术的研究,已进行推广应用。针对燃煤不断紧张的局面,使用机械热压技术,节能效果非常明显。国内就有江苏中盐金坛盐化有限公司引进应用MVR(单效机械热压缩)制盐技术,2013年产品综合能耗仅79.072kg标煤/吨盐,比使用ME(多效蒸发)制盐技术节约20kg标煤/吨盐,节能超过30%。

1 单效机械热压缩和多效蒸发技术在制盐行业生产中的现状

1.1 机械热压缩装置的背景

当前世界上第一套机械压缩制盐装置是在19世纪80年代法国萨日特制盐厂诞生的,当时的时代利用机械压缩制盐装置规模非常的小,一个月的产量只有200吨,同时当时所使用的压缩机结构和现在相比具有很大的不完善性,所以机器加工水平有限,每生产一吨盐耗电非常多[1]。因此在20世纪60年代,意大利建成的希罗盐厂生产能力和之前相比有了较大进步。目前西方国家采取的机械压缩制盐工艺中利用机械压缩技术和母液回收盐硝联产非常少见。国内机械压缩制盐工艺发展相对迟缓,张家坝在20世纪80年代才从瑞士苏尔寿引入一台年产十万吨的机械压缩制盐装置。机械压缩和多效蒸发制盐的原理相比,两者之间最大的不同点就是机械压缩利用激素压缩机能够在蒸发过程中产生二次蒸汽,并且将这蒸汽进行回收进行洗涤工作,只是去消耗电能,而不去消耗蒸汽能,这是它最大的特点。当前在国内大部分制盐企业采取多效蒸发的制盐技术,因此国内的研发设计单位对于这项技术非常了解。但机械压缩是从国外引进的,因此在使用过程中要对使用情况进行相关了解,机械压缩和多效蒸发工艺相比,蒸发器台数和设备明显较少,也不占用过多的空间,最重要的是这项技术的自动化程度高,整个系统的运行更加协调,能降低耗能20%左右。在使用该技术的过程中还有进一步提升的空间,产品的质量由99.4%提高到了99.6%,质量上的突破提升让产品质量得到有效保障,同时操作人员也明显减少。利用机械压缩生产160万吨的规模,现场人数不足40人,而如果利用多效蒸发技术生产装置100万吨的规模,现场的人数就要高达60人。经过相关的调查分析,得出利用机械压缩制盐工艺比,多效蒸发技术降低能耗17%左右,所以机械压缩技术已经成为当前,乃至未来工业生产的主要方向。

1.2 MVR(单效机械热压缩)和ME(多效蒸发)技术的应用

单效机械热压缩与多效蒸发技术相比,它们两者之间有着一定的相似点,就是都是属于制盐生产中的蒸发制盐,但是最大的不同就是单效机械热压缩利用的是机械压缩机,它在生产过程中将蒸发中的二次蒸汽进行回收后继续蒸发使用,因此它实际上是在一个设备之内将蒸汽循环利用,一般情况下需要一台蒸发罐即可完成工序。

在正常生产过程中,不需要不断的去补充蒸汽,所以这个单项机械热压缩技术,它只会消耗大量的电能,而不会去消耗蒸汽呢,这是他本身最显著的特点。但是不得不说明的就是单校机械热压缩对电的消耗比多效蒸发技术要多得多,而多效蒸发技术是将蒸汽首次供应在蒸发中,各阶段产生的二次蒸汽能够下一次利用,但是末效产生的蒸汽就不能够进行利用了,最后是在低温低压大容量的情况下借助于冷却水的作用将其排出系统维持整个设备的生产,因此多效蒸发技术,它的特点是蒸汽能多次利用,不需要像单效机械热压缩中利用大功率的电器,它的耗电量极少,这事多效蒸发技术的特点。结合当前我国对电能和技能的换算值,使用单效机械热压缩技术要比多效蒸发技术节省1/3左右的资源。同时当前使用单项机械热压缩技术,符合可持续发展节能减耗的国家政策,可是该技术虽然节约了消耗,但是生产成本却没有降低,还有可能会更高,因为生产的成本和社会上的汽和电价格有密切关系,例如如果汽的价格较为便宜,而电价却上涨了,那么即使是能耗下降,利用单效机械热压缩技术,它的成本也不会明显的下降。这是之前我国没有大力将单校机械热压缩技术,在工业行业制造中推广的原因。两者由于技术不同,所以设备配置的方式有所差异,这会涉及基建投资和设备投资费用[2]。在相同条件下MVR技术比ME技术总投资增加10%左右,但是这些投资只是眼前的,随着后期的收益,这些投资能够很快的回收,并且对整体工厂的生产带来极大的利润。

1.3 MVR技术的硝盐联产工艺发展前景

在硝盐联产工艺中,利用MVR技术代替硝盐联产中逆流多效制硝蒸发方法,硝盐分离仍采用制盐行业的盐硝分离系统工艺技术,这样有70%的产品硝会从MVP系统中生产出。这个比例和原料中烧水的氯化钠含量以及转入硝盐分离系统中母液氯化钠的含量以及操作技术水平等有密切的关系。在氯化钠行型硝水中,利用MVR技术加母液硝盐联产的方法。在我国的联产工艺中还处于空白阶段,因此当前通过对该技术的研究,能够有效让国内的化工生产处于领先地位。

2 机械压缩蒸发盐硝联产新技术概述

2.1 机械压缩蒸发盐硝联产新技术应用步骤

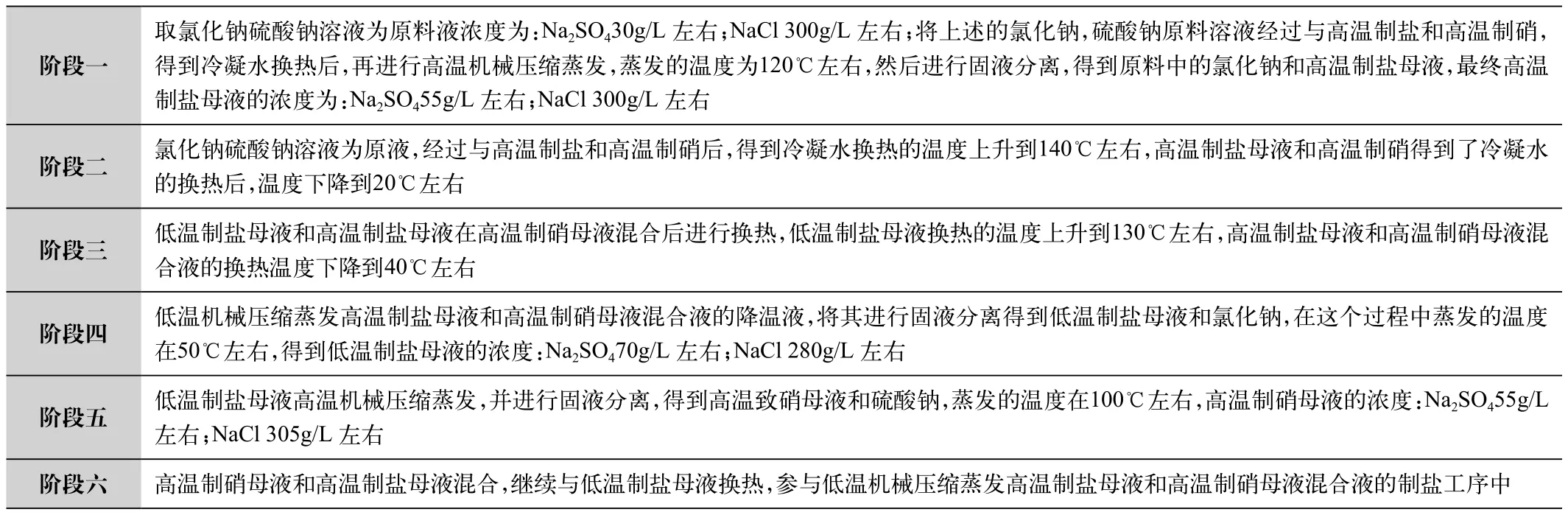

这项技术是在无机化工技术领域的,利用氯化钠硫酸钠溶液作为基本的原料液,经过高温制盐和高温制硝得到冷凝水,得到了冷水之后再进行换热,然后高温机械压缩蒸发分离,获得了氯化钠和高温制盐的母液,再将高温制盐的母液和高温制硝的母液进行混合,与低温制盐的母液换热,接着低温机械压缩蒸发分离得到氯化钠低温制盐母液,将母液蒸发分离,得到硫酸钠和高温致硝母液,将两种母液混合,继续与低温制盐母液换热蒸发制盐。在这个过程中是反复循环的,因此不会产生过度浪费,生产成本低,产品的质量高,也没有三废排放,符合当前可持续发展的特点。它的主要步骤如表1所示。

总之机械压缩蒸发盐硝联产技术,它主要是用精卤作为生产原料的,通过与高温之言和高温滞销得到冷凝水换热后进行高温的机械压缩蒸发。在这个过程中不断利用高温制硝的母液与低温制盐的母液进行混合换热。不断得到母液氯化钠再进行固液分离得到母液,这是一个不断反复循环的工序,在这个工序中不会产生多余浪费,每次析出的氯化钠和母液,以及硫酸钠和母液都能够进入到下一阶段的循环中[3]。

表1 机械压缩蒸发盐硝联产新技术应用步骤

3 机械压缩蒸发盐硝联产新技术具体实施研究分析

取300m3的氯化钠和硫酸钠溶液原料液,它们的浓度为Na2SO452g/L,NaCl 300g/L。将取好的原料液经过高温制盐和高温制硝步骤,然后就能够得到冷凝水进行下一阶段的换热工作。在进行换热后,利用高温机械蒸发,在这个过程中蒸发的整体温度在110摄氏度左右,蒸发之后就需要进行固液分离,这样就能够得到氯化钠和高温制盐的母液,得到的氯化钠为62吨左右,高温制盐的母液86m3。氯化钠硫酸钠溶液为原料液300m3,浓度为Na2SO415g/L,NaCl 300g/L,经过和高温制盐与高温制硝,得到了冷凝水水换热后温度从30摄氏度上升到了120摄氏度,在这个过程中,高温制盐母液和高温制硝得到了冷凝水换热,温度则由130摄氏度降到了25摄氏度。低温制盐母液259.32m3,浓度为Na2SO470g/L,NaCl 280g/L 与高温制盐母液和高温制硝母液混合液为329.76m3,浓度为Na2SO453g/L,NaCl 310g/L进行换热。换热中低温制盐的母液换热温度会不断上涨,它是由低温升到高温,大部分情况下是从40摄氏度上升到了140摄氏度。然后利用高温制盐母液和高温制硝母液进行换热,这个阶段是要温度下降的,大部分情况下是由110摄氏度下降到了40摄氏度。低温机械压缩蒸发母液混合液329.76m3,浓度为Na2SO453g/L,NaCl 310g/L并且进行固液分离得到低温制盐母液259.32m3,浓度为Na2SO470g/L,NaCl 280g/L,氯化钠27.69吨,蒸发的温度为45摄氏度。低温制盐母液259.32m3,浓度为Na2SO470g/L,NaCl 280g/L,高温机械压缩蒸发,并进行固液分离得到高温制硝母液243.22m3,浓度为Na2SO454g/L,NaCl 306g/L,Na2SO的质量为4.5吨,利用100摄氏度的高温蒸发。母液混合液329.76m3,浓度为Na2SO453g/L,NaCl 310g/L继续和低温制盐母液259.32m3,浓度为Na2SO470g/L,NaCl 280g/L换热参与到循环工序中。

4 结语

总结全文,机械压缩蒸发盐硝联产新技术当前在化工产业中的应用能够有效达到可持续绿色环保生产,还能够有效提高产品的质量。文章对机械热压缩和多效蒸发技术在制盐行业中的现状进行了相关描述,当前机械压缩蒸发盐硝联产技术有良好的发展前景。机械压缩蒸发消炎联产技术在应用过程中,要按照一定的步骤,严格的控制母液浓度,才能够让它更好的应用,在当前可持续发展时代,利用机械压缩制盐技术符合经济降低能耗的相关政策。从长远看,该项技术在化工行业中的应用会取得有效进步。