弯管中气固两相流冲蚀模拟研究

李 沧, 孙宝财

(甘肃省特种设备检验检测研究院, 甘肃 兰州 730000)

管道在化工行业运输流体的生产过程中有很重要的作用,尤其在天然气等气体运输过程中,含有固体微粒的气体流动与管道表面产生碰撞,引发管道磨损的冲蚀现象[1].冲蚀现象在生产中会损坏管道,造成设备报废,管道泄漏等,严重的冲蚀磨损,可对油气集输产生破坏,造成巨大的经济损失.曹学文[2]认为冲蚀磨损所造成的机械损坏占工业生产损坏的八成以上.国内外很多学者通过冲蚀物理实验对冲蚀模型的磨损机理进行了研究[3-8].王凯等[9]对管道中含固体砂粒的液体流动所造成的冲蚀磨损位置进行了研究.Zhu等[10]对管道弯头处产生的磨损现象进行了研究.韩志武等[11]研究制造了一种关于气/固冲蚀的射流式检测设备,排除了其他检测设备在测试过程中留存的流场不稳定等缺点.崔铖等[12]采用有限元分析法对不同的冲蚀参数条件下弯管的冲蚀速度进行分析,黄勇等[13]对管道弯头内固体微粒的运动轨迹以及弯管的抗冲蚀优化进行研究.成芳等[14]利用Fluent软件和液固两相流理论,研究了发生在弯管的冲蚀率与管径的关系,可知增大管径可减小冲蚀率.在气固两相流中,微粒的直径、质量流率和材质等条件均会对管道弯头处的冲蚀率产生影响.

在气固两相流中,通过改变流动参数讨论冲蚀规律的研究较少,且通过控制流体参数而控制管道冲蚀率的研究较少.故本文研究了不同流动条件下输气管道的冲蚀规律以及输气管道中固体杂质微粒的流动规律,在管道中最易产生冲蚀破坏的位置以及与流体流动参数的相关性,通过控制流动参数控制管道冲蚀率,对于气体在管道中的运输有重大的意义.本文经过FLUENT模拟,通过改变流体的运动速度,固体杂质微粒的质量流量以及固体杂质微粒的微粒直径,得到90°弯管的冲蚀磨损率大小,位置及规律.在工程应用中可以通过检测流体的流速等数据,估计管道发生冲蚀的可能性,提前控制流体流速等参数,提高输气管道安全运行的周期.

1 模型建立

1.1 控制方程

在FLUENT-DPM模拟过程中,主相气体看做连续相,次相固体杂质微粒看做离散相,各相的性质保持稳定.

1.1.1连续相连续性方程及动量方程

本文涉及的连续性方程即为质量守恒表达式,而流体流动的连续性表达式和动量表达式可表示为[15-16]

式中:α为连续流体的体积率,%;ρg为流体相密度,kg/m3;p为静压,Pa;ui为主相气体流体在笛卡尔坐标i方向的流速分量,m/s;gi为坐标i方向上的体积力,N;τij为粘性应力张量,N/m;Fi为主相流体与次相流体的互相作用力,N.

1.1.2离散相运动方程

微粒作用力均衡公式在笛卡尔坐标系下的方程式为[17]

式中:ug为连续相在x方向的速度,m/s;ρp为离散相微粒在x方向的密度,kg/m3;up为离散相微粒速度,m/s;FD为微粒的单位质量阻力,N.

微粒的单位质量阻力FD表达式为

(5)

式中:CD为阻力系数;μg为连续相动力粘度,pa·s;dP为离散相微粒粒径,mm;Re为雷诺数.

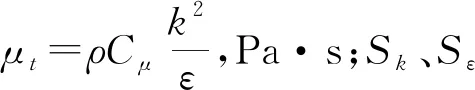

1.1.3k-ε湍流模型

考虑到管道内多相流介质的混合流动效果,主次相均存有自由流状况,标准k-ε湍流模型被选用对动量模型方程进行封锁求解.湍动能及其耗散率运输方程为[18]

(6)

1.1.4固体微粒冲蚀模型

本文采用Fluent中的冲蚀模型,模拟计算管道弯头内壁面上由于固体杂质微粒的冲击造成的冲蚀率Rerosion[19]:

(7)

式中:C(db)表示微粒直径函数,C(db)=1.8×10-9;f(α)表示冲蚀角度函数,f=1;α为微粒轨迹与壁面的冲蚀角度;v表示固体微粒的相对速度;b(v)为微粒相对的函数,b=0;Af表示受冲蚀壁面的面积.由此获得的冲蚀率Rerosion的量纲是由冲蚀磨损量/(面积·时间)运算得到.

1.2 模型建立及网格划分

建立90°弯管几何模型,将其直径D设置为20 mm,入口管道长度设置为100 mm,出口管道长度设置为100 mm,管道弯头的曲率半径设置为30 mm.由于弯管流道的几何特殊性,对弯头处的网格进行了加密处理,一共划分了76 896个网格单元,管道网格如图1所示.

1.3 计算条件设置

本文模拟长输管道中粘度较小的甲烷(CH4)的输送过程,流体的流动速度较大,故使用标准的k-epsilon湍流模型.进口流体设置为velocity(速度入口),出口流体采取outflow(自由出口).忽略微粒间可能产生互相碰撞的作用,忽略壁面滑移的影响.采用离散相(DPM)模型定义杂质微粒的属性.假设微粒为惰性球形,密度为2 046 kg/m3.求解器使用较为常见的Simple求解方式进行耦合计算机计算.

2 数值模拟及结果讨论

2.1 不同的流体速度对弯管冲蚀率的影响

假设主相流体介质为甲烷(CH4),次相流体为固体杂质微粒,其微粒直径为1×10-6m,微粒的质量流量为1×10-20kg/s不变,在不同的流体速度冲击下,90°管道弯头的冲蚀率云图如图2所示.

由图2可知,当流体速度较小时,在进口管道和弯管拐弯处都发生冲蚀;流体入口速度越来越大,管道弯头的冲蚀率也越来越大,且管道弯头的冲蚀现象主要集中在弯管拐弯处;随着流体的入口速度进一步增加,弯管的冲蚀率进一步增大,且弯管的冲蚀现象主要集中在弯管拐弯与出口管道处.

当气相流体为甲烷(CH4)时,相同的固体杂质微粒参数(微粒直径为1×10-6m、质量流量为1×10-20kg/s),90°管道弯头的冲蚀率随入口流体速度的变化情况如图3所示,不改变其他流动条件,只改变固体微粒的质量流量为1×10-15kg/s,90°弯管的的冲蚀率(用Ef表示)随流体入口速度的变化情况如图4所示.

由图3和图4可知,管道弯头的冲蚀率伴随入口速度的增大而增大.对比图3和图4,保持气相流体为甲烷不变,弯管的几何参数不变,固体杂质微粒的直径为1×10-6m不变,只改变固体杂质微粒的质量流量,在相同的入口速度下,弯管的冲蚀率也有相同的规律,但整体冲蚀率较大.在本文工况下,当流体进口速度为25 m/s时,管道的冲蚀率较小.综上可知,随着流体进口速度越来越大,管道弯头的冲蚀率呈现先变大,后变小,再变大的规律,而冲蚀率的减小是由于在管道中发生冲蚀的位置发生改变造成的.

2.2 杂质微粒质量流量对管道弯头冲蚀率的影响

假设主相流体为甲烷(CH4),流体的入口速度保持20 m/s不变,固体杂质微粒的直径为1×10-6m不变,管道弯头的冲蚀率随固体杂质微粒质量流量的改变情况如图5所示.

由图5可知,当气相流体设置为甲烷(CH4)时,流体的进口速度保持20 m/s,固体杂质微粒的直径设置为1×10-6m,只改变固体杂质微粒的质量流量,随着固体杂质微粒质量流量的逐渐变大,管道弯头的冲蚀率也越来越大,两者近似呈现正比关系.

2.3 杂质微粒的直径对弯管冲蚀率的影响

气相流体设置为甲烷(CH4),流体的进口速度设置为20 m/s,固体杂质微粒的质量流量设置为1×10-20kg/s,弯管的冲蚀率随固体杂质微粒直径的变化趋势如图6所示.

由图6可知,在只改变固体微粒粒径的流体流动过程中,存在一个关于固体杂质微粒粒径的阈值(3×10-7m).当固体杂质微粒的直径小于3×10-7m,管道弯头的冲蚀率随固体杂质微粒直径的变大而减小;固体杂质微粒直径大于3×10-7m,弯管的冲蚀率随固体杂质微粒直径的变大而越来越大.由此可推测,在本文模拟的工况下,当固体杂质微粒直径小于3×10-7m时,固体杂质微粒对管道的磨损处于侵蚀或刻蚀阶段,当固体杂质微粒直径大于3×10-7m时,固体杂质微粒对管道的磨损处于冲蚀阶段.

3 结论

通过模拟,保持气相流体为甲烷不变,管道的几何模型不变,得到如下结论:

1) 只改变流体的进口速度,管道弯头的冲蚀率随进口速度的逐渐变大呈现先变大,后变小,再变大的规律.整体上管道弯头的冲蚀率随流体进口速度的增大而增大,由于管道冲蚀现象发生的位置发生改变,在本文工况下,冲蚀率在流体进口速度为25 m/s时减小;

2) 只改变固体杂质微粒的质量流量,管道弯头的冲蚀率随固体杂质微粒质量流量的增大而增大,两者近似呈现正比关系;

3) 在本文工况下,只改变固体微粒粒径的流动过程中,微粒直径小于3×10-7m时,管道弯头的冲蚀率随微粒直径的变大而减小,微粒直径大于3×10-7m时,管道弯头的冲蚀率随微粒直径的变大而变大.